1.本发明涉及防撞吸能技术领域,尤其涉及一种负高斯曲率曲面吸能结构。

背景技术:

2.随着我国汽车产销量的逐年增长,汽车行驶过程中的交通安全问题已经成为我国汽车工业发展所面临的重要问题之一。常规的汽车上设有保险杠与吸能盒组成的保险杠系统,当汽车受到撞击时,保险杠和吸能盒能够通过塑性屈曲吸收能量从而缓解碰撞对乘员、行人和车体关键零部件的伤害。

3.但是常规吸能盒的横截面多呈三角形、四边形、五边形或六边形,当三角形、四边形、五边形或六边形的吸能盒受到撞击时,受到其形状结构的影响,保险杠和吸能盒的结构强度低、变形抗力弱和吸能效果差,使得保险杠和吸能盒对防撞性能并不能完全得到发挥,难以保障乘员和行人的安全,同时车体内的关键零部件也容易被损坏。

技术实现要素:

4.针对现有技术中所存在的不足,本发明提供了一种负高斯曲率曲面吸能结构,以解决常规的吸能盒结构在使用时吸能效果较差的问题。

5.为了达到上述目的,本发明的基础方案如下:一种负高斯曲率曲面吸能结构,包括吸能管件,吸能管件的内壁呈吸能曲面,吸能曲面的纵截面轮廓线为沿吸能管件的竖直轴线对称设置的两条贝塞尔曲线,吸能曲面呈负高斯曲率曲面。

6.本发明的技术原理为:对吸能管件的结构采用贝塞尔曲线进行限制,使得吸能管件的内壁呈负高斯曲率曲面,当吸能管件受到轴向或斜向的冲击力时,该冲击力能够传递至吸能管件的高斯曲率曲面上,具有高斯曲率曲面的吸能管件具有结构强度高和抗变形能力强的特点,使车辆发生撞击时能够有效吸收撞击能量,减少对车身的损害,保护驾驶人和乘客;同时,吸能管件的结构简单,制造工艺成熟,成本较低,安全可靠。

7.进一步,还包括连接单元,连接单元包括可与车体连接的连接板,连接板固定安装在吸能管件的两端上。

8.通过上述设置,能够通过连接板将吸能管件与车体连接,将其稳定的运用至车体上,当在车体受到碰撞时,吸能管件能对冲击力进行有效的吸收。

9.进一步,车体还包括防撞梁,吸能管件其中一端上的连接板与防撞梁固定连接。

10.通过上述设置,通过连接板将吸能管件与防撞梁连接,吸能管件与防撞梁能够有效结合,进而起到更加良好的防撞效果,同时吸能管件能够针对性的减小防撞梁在受到撞击时的冲击力,能够有效降低车体内零部件的损坏率。

11.进一步,吸能管件内壁的负高斯曲率曲面为悬链面。

12.通过上述设置,内壁呈悬链面状的吸能管件具有良好的吸能效果,且对吸能管件横截面直径较小的一端收安装尺寸的限制小。

13.进一步,吸能管件内壁的负高斯曲率曲面为单叶双曲面。

14.通过上述设置,内壁呈单叶双曲面的吸能管件具有良好的吸能效果,使得吸能管件的两端横截面轮廓直径一致,使得吸能管件两端的安装不受方向的限制。

15.进一步,吸能管件内壁的负高斯曲率曲面为伪球面。

16.通过上述设置,内壁呈伪球面状的吸能管件具有良好的吸能效果,且吸能管件中部处能对吸能管件的两端进行稳定的支撑。

17.进一步,吸能管件由钢或铝合金制成。

18.通过上述设置,钢或铁制成的吸能管件具有较好的强度,且在采用钢或铁制的管件原材料进行吸能管件的加工时,钢或铁制的管件更易成型,其强度也能够得到有效保障。

19.进一步,吸能管件上设有诱导槽,诱导槽贯穿吸能管件的侧壁;诱导槽呈圆孔状或四边形状。

20.通过上述设置,当冲击力作用到吸能管件上时,诱导槽处的结构强度较低,容易产生应力集中现象,所以会先从诱导槽处最先开始发生变形,进而可对吸能管件的变形处和吸能管件的被压缩方向等进行控制;同时通过诱导槽的设计,能够让吸能管件的轻量化设计。

21.进一步,诱导槽位于吸能管件靠近防撞梁一端的顶部处。

22.在吸能管件的端部上设置诱导槽,当冲击力初步传递至吸能管件上时,即可对吸能管件的变形处和变形方向进行控制,对吸能管件的溃缩情况控制得快速且高效。

23.进一步,吸能管件与连接板之间采用螺栓连接、铆合连接或焊接。

24.通过上述设置,吸能管件与连接板之间的连接稳定,且多种连接均可用于吸能管件与连接板之间的连接,连接更加的方便。

附图说明

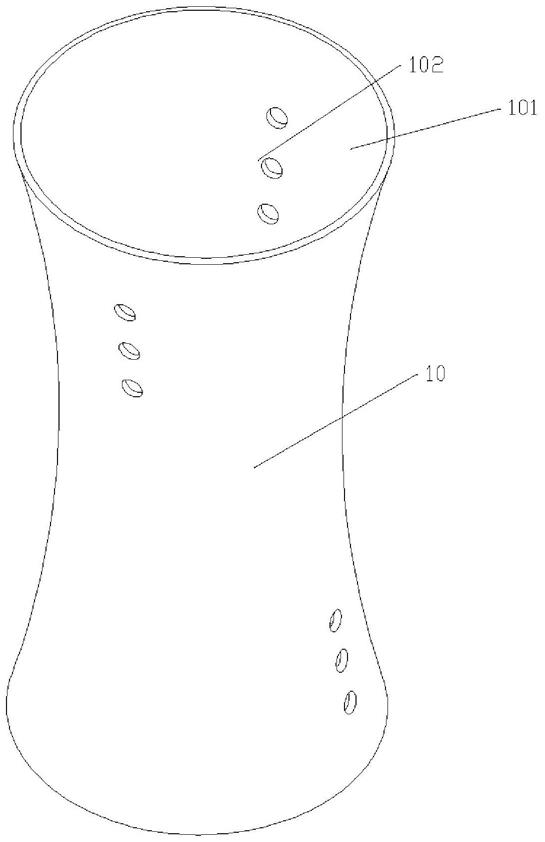

25.图1为本发明实施例1中一种负高斯曲率曲面吸能结构中呈单叶双曲面时的结构示意图。

26.图2为图1中一种负高斯曲率曲面吸能结构中贝塞尔曲线与贝塞尔曲线拟合母线的比较图。

27.图3为图1中一种负高斯曲率曲面吸能结构的辊压成型工艺流程图。

28.图4为图1中一种负高斯曲率曲面吸能结构与传统截面吸能结构吸能情况比较图。

29.图5为图1中一种负高斯曲率曲面吸能结构与横梁和连接板连接时的结构示意图。

30.图6为本发明实施例2中一种负高斯曲率曲面吸能结构中呈伪球面时的结构示意图。

31.图7为图6中一种负高斯曲率曲面吸能结构中贝塞尔曲线与贝塞尔曲线拟合母线的比较图。

32.图8为本发明实施例3中一种负高斯曲率曲面吸能结构中呈悬链面时的结构示意图。

33.图9为图8中一种负高斯曲率曲面吸能结构中贝塞尔曲线与贝塞尔曲线拟合母线的比较图。

34.上述附图中:吸能管件10、高斯曲率曲面101、诱导槽102、防撞梁20、螺栓201、连接板203。

具体实施方式

35.下面结合附图及实施例对本发明中的技术方案进一步说明。

36.实施例1

37.本实施例基本如图1、附图2、附图3和附图4所示,本发明实施例提出了一种负高斯曲率曲面吸能结构,包括吸能管件10和连接单元,吸能管件10的内壁呈吸能曲面,吸能曲面的纵截面轮廓线为沿吸能管件10的竖直轴线对称设置的两条贝塞尔曲线,使得吸能曲面呈负高斯曲率曲面101,该负高斯曲率曲面101为单叶双曲面,且吸能管件10由型号为dp390或dp490双相钢,或者由型号为6082或6005的6000系铝合金制成;同时如图1所示,吸能管件10的侧壁上贯穿有若干圆柱状的诱导槽102,当吸能管件10在受到撞击力溃缩时,诱导槽102能让吸能管件10的结构变形更加可控。

38.如图5所示,连接单元包括螺栓201、两个可与车体连接的连接板203,其中车体包括防撞梁20,连接板203焊接在吸能管件10的两端上;吸能管件10水平设置,吸能管件10左端上的连接板203与防撞梁20的右侧壁通过螺栓201和螺母固定连接,连接板203的四个角上均设有安装孔。

39.在对本实施例中的负高斯曲率曲面101吸能结构进行加工时,如图3所示,采用激光拼焊板工艺或柔性轧制生产工艺,先确定根据吸能管件10的贝塞尔曲线和负高斯曲率曲面101的面积确定待加工管件的长度和直径,采用辊压结构对待加工管件施加纵向的压力同时让待加工管件转动,使得待加工管件产生塑性的变形,然后再向待加工管件施加纵向的拉力,使得待加工管件拉长且被辊压结构辊压成型,通过对待加工管件的拉伸和辊压加工,能够让吸能管件10快速形成,且此过程中使用的待加工管件原材料较少,吸能管件10的减轻重量且提高原有待加工管件的防撞性能。最终加工后的,吸能管件10长度参数l为150mm,壁厚参数t为5mm,曲率参数g为10mm,口径参数r为40mm,吸能管件10呈薄壁管件状,在进行诱导槽102的加工时,吸能管件10的打孔更加方便,也更便于实现吸能管件10的轻量化。

40.对本实施例中的负高斯曲率曲面101吸能结构进行对比试验:

41.1、设置对比例1,对比例1中采用横截面为正方形状的吸能管件a,其吸能管件a的长度参数l1为150mm,壁厚参数t1为5mm,横截面的内接圆直径参数r1为40mm。

42.2、设置对比例2,对比例2中采用横截面为正六边形的吸能管件b,其吸能管件b的长度参数l2为150mm,壁厚参数t2为5mm,横截面的内接圆直径参数r2为40mm。

43.3、设置对比例3,对比例3中采用横截面为正八边形的吸能管件c,其吸能管件c的长度参数l3为150mm,壁厚参数t3为5mm,横截面的内接圆直径参数r3为40mm。

44.4、设置对比例4,对比例4中采用横截面为正十边形的吸能管件d,其吸能管件d的长度参数l4为150mm,壁厚参数t4为5mm,横截面的内接圆直径参数r4为40mm。

45.通过上述设置,能够控制各个实施例和对比例中吸能管件10、吸能管件a、吸能管件b、吸能管件c和吸能管件d的长度参数和壁厚参数处于一致状态,能达到控制变量的目的;然后向实施例1中的吸能管件10施加与吸能管件10的端面相对的冲击力,然后采用同等方向和大小的冲击力施加到对比例1-5的吸能管件a、吸能管件b、吸能管件c和吸能管件d中,测试实施例1和对比例1-5中吸能管件10、吸能管件a、吸能管件b、吸能管件c和吸能管件d的比吸能、冲击力效率和平均碰撞力,获得如图4和表1的检测结果:

46.试验案例截面形状比吸能(sea)冲击力效率(%)平均碰撞力(kn)对比例1正方形13.220.3215.83对比例2正六边形18.240.4021.83对比例3正八边形19.520.4323.36对比例4正十边形19.370.4223.18实施例1单叶双曲面20.130.4724.08

47.表1

48.通过表1和图4中的测试数据可知,本实施例中的负高斯曲率曲面101吸能结构在进行抗冲击,实施例1中的吸能管件10与吸能管件a相比,本实施例中的吸能管件10比吸能管件a的比吸能提高了55.83%,同时其碰撞力效率提升了59.18%;相较于正十边形的吸能管件d,实施例1中的吸能管件10在比吸能、冲击力效率和平均碰撞力上也有明显提高;由此可见,吸能管件10达到的轻量化的设计,但是在结构强度、变形抗力、吸能效果等性能上均得到明显提升。

49.实施例2

50.实施例2与实施例1的区别基本如附图6和图7所示,与实施例1中吸能管件10不同点在于,实施例2中吸能管件10的内壁呈伪球面,使得吸能管件10纵截面处的贝塞尔曲线与贝塞尔曲线拟合母线对比如附图7所示,同时吸能管件10侧壁上的诱导槽102呈正方形状,正方形状的诱导槽102设置在吸能管件10的侧壁上。

51.实施例3

52.实施例3与实施例1的区别基本如附图8和图9所示,与实施例3中吸能管件10不同点在于,实施例3中吸能管件10的内壁呈悬链面,使得吸能管件10纵截面处的贝塞尔曲线与贝塞尔曲线拟合母线对比情况如附图9所示,同时吸能管件10上的诱导槽102位于吸能管件10的顶部处。

53.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。