1.本实用新型涉及化工设备技术领域,具体而言,涉及一种制氢系统。

背景技术:

2.随着常规能源的有限性以及环境问题的日益凸出,以环保和可再生为特质的新能源越来越得到各国的重视。在各种新能源的研究中,氢气以完全清洁的燃烧方式以及可以再生的优势成为研究者的首选,而在制氢过程中,需要对制氢的环境有严格要求,以发生意外。

3.现有制氢过程中,通常将甲醇与水作为原料液、使用燃烧炉等高温装置对反应进行加热的方式来制备氢气。但是,燃烧炉燃烧需要大量燃料,燃烧产生的热废气直接排放了,加热成本较高,也是对热废气中的热量的一种浪费。

技术实现要素:

4.为解决上述问题,本实用新型提供一种制氢系统,包括:至少一个蒸气发生器,设有蒸气出口;至少一个氢气反应器,连接所述蒸气发生器,且设有蒸气入口;其中,所述蒸气发生器与所述氢气反应器为环形设置或者并排设置。所述蒸气发生器与所述氢气反应器的内部均通有热废气,且所述蒸气发生器与所述氢气反应器为环形设置或者并排设置。

5.采用该技术方案后所达到的技术效果:通过所述热废气的热量对蒸气反应器内的蒸气材料进行加热,产生制氢反应所需的蒸气并通过所述蒸气出口排出;所述蒸气反应器排出的蒸气通过所述蒸气入口进入所述氢气反应器,通过热废气对所述氢气反应器内的蒸气进行加热,反应生成氢气。降低了加热成本,实现了对述所述热废气的再利用。

6.进一步的,所述蒸气发生器和所述氢气反应器均设有蓄热组件,所述蓄热组件沿其长度方向具有相对的第一端和第二端;在所述蓄热组件内设有多个贯穿所述第一端和所述第二端的热废气传输通道,以及至少一个同样贯穿所述第一端和所述第二端的气体传输通道,所述热废气传输通道与所述气体传输通道间隔设置。

7.采用该技术方案后所达到的技术效果:所述蓄热组件能够吸收并储存热废气中的热量,并对所述蒸气发生器内的所述蒸气和所述氢气反应器内的所述蒸气进行加热。

8.进一步的,所述蓄热组件由多个蓄热组件拼接而成。

9.采用该技术方案后所达到的技术效果:通过多个蓄热件拼接形成蓄热组件,当所述蓄热体的热废气传输通道被堵住时,只需更换第一端的蓄热件,进而降低使用成本。

10.进一步的,所述蒸气发生器包括:多个蒸气传输管道,每个所述蒸气传输管道设于不同的所述气体传输通道;蒸气材料容纳部,具有蒸气材料容纳空间并开设有连通所述蒸气材料容纳空间的蒸气材料入口,设于所述第一端,所述蒸气材料容纳空间连通所述至少一个气体传输通道;蒸气容纳部,具有蒸气容纳空间并开设有连通所述蒸气容纳空间的蒸气出口,设于所述第二端,所述蒸气容纳空间连通所述至少一个气体传输通道。

11.采用该技术方案后所达到的技术效果:所述蒸气材料通过所述蒸气材料入口进入

所述蒸气材料容纳部的所述蒸气材料容纳空间,在高温高压的环境下,所述蒸气发生材料转化成蒸气,所述蒸气和所述蒸气发生材料进入所述蒸气传输管道。最终,所述蒸气经过所述蒸气传输管道进入所述蒸气容纳部的所述蒸气容纳空间,并从所述蒸气容纳部的所述蒸气出口排出。

12.进一步的,所述蒸气发生器还包括:第一热废气容纳部,具有第一热废气容纳空间并开有连通所述第一热废气容纳空间的第一热废气入口,且设于所述第一端,所述第一热废气容纳空间连通所述多个热废气传输通道;第一废气容纳部,具有第一废气容纳空间并开有连通所述第一废气容纳空间的第一废气出口,且设于所述第二端,所述第一废气容纳空间连通所述多个热废气传输通道。

13.采用该技术方案后所达到的技术效果:所述热废气从所述第一热废气入口进入所述第一热废气容纳部的所述第一热废气容纳空间。接着,通过所述多个热废气传输通道,并与所述蓄热本体进行热量交换成为废气。最终,所述废气从所述多个热废气传输通道进入所述第一废气容纳部的所述第一废气容纳空间,并从所述第一废气容纳部开设的所述第一废气出口排出。

14.进一步的,所述氢气反应器包括:氢气反应部,所述氢气反应部内设有制氢空间,所述氢气反应部设于所述气体传输通道内;所述氢气反应部在靠近所述第一端的位置开设有连通所述制氢空间的氢气输出口;所述氢气反应部在靠近所述第二端的位置开设有连通所述制氢空间的蒸气输入口;制氢催化剂,设于所述制氢空间内。

15.采用该技术方案后所达到的技术效果:所述制氢空间内设有制氢催化剂,用于与所述蒸气发生器产生的蒸气反应制备氢气。

16.进一步的,所述氢气反应器包括:第二热废气容纳部,具有第二热废气容纳空间并开有连通所述第二热废气容纳空间的第二热废气入口,且设于所述第一端,所述第二热废气容纳空间连通所述多个热废气传输通道;第二废气容纳部,具有第二废气容纳空间并开有连通所述第二废气容纳空间的第二废气出口,且设于所述第二端,所述第二废气容纳空间连通所述多个热废气传输通道。

17.采用该技术方案后所达到的技术效果:所述热废气依次经过第二热废气入口、第二热废气容纳空间、热废气传输通道、第二废气容纳空间,最终从第二废气出口排出。通过热废气加热保持所述氢气反应器的温度,对热废气进行再利用,实现了节能的效果。

18.进一步的,所述氢气反应部穿过所述第二热废气容纳部、并于所述第二热废气容纳部远离所述蓄热组件的一侧开设有所述氢气输出口;所述氢气反应部穿过所述第二废气容纳部、并于所述第二废气容纳部远离所述蓄热组件的一侧开设有所述蒸气输入口。

19.采用该技术方案后所达到的技术效果:所述氢气反应部穿过所述第二热废气容纳部与所述第二废气容纳部,使得热废气在输入至输出的过程中,全程对所述氢气反应部进行加热,降低了加热成本,实现了对所述热废气的再利用。

20.进一步的,所述制氢系统还包括:第一保温套筒,套设在所述多个蒸气传输管道的外部;第二保温套筒,套设在所述氢气反应部的外部。

21.采用该技术方案后所达到的技术效果:在蒸气传输管道的外部设置第一保温套筒,所述第一保温套筒减缓所述蒸气传输管道的热量散失;在氢气反应部的外部设置第二保温套筒,所述第二保温套筒能够减缓所述氢气反应部的热量散失。

22.进一步的,所述制氢系统还包括:电加热器,设于所述氢气反应部。

23.采用该技术方案后所达到的技术效果:当所述热废气本身的热量不足以使所述蒸气反应生成氢气时,启动所述电加热器,对所述氢气反应部进行加热,使所述氢气反应部的温度始终保持在制氢所需的温度状态。

24.综上所述,本技术上述各个实施例可以具有如下一个或多个优点或有益效果:

25.(1)利用热废气对制氢装置进行加热,降低了所述制氢装置的加热成本,实现了对述所述热废气的再利用。

26.(2)利用蓄热组件吸收并储存热废气中的热量,提高所述热废气的加热效率。

附图说明

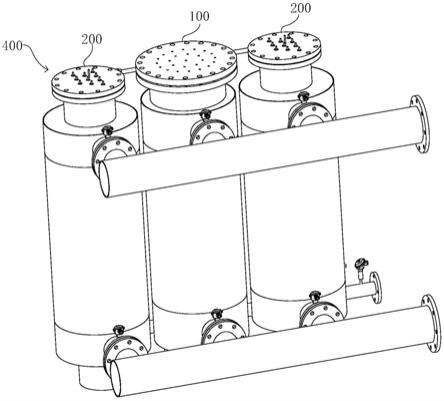

27.图1为本实用新型实施例一提供的一种制氢系统400的结构示意图。

28.图2为图1所示制氢系统400在另一视角下的结构示意图。

29.图3为蓄热组件300的结构示意图。

30.图4为图3中蓄热体本体310的a-a剖视图。

31.图5为图4中蓄热体本体310的俯视图。

32.图6为第二种蓄热组件300的结构示意图。

33.图7为图6中蓄热体本体310的剖视图。

34.图8为图6中蓄热体本体310的俯视图。

35.图9为第三种蓄热组件300的结构示意图。

36.图10为第四种蓄热组件300的结构示意图。

37.图11为第五种蓄热组件300的结构示意图。

38.图12为蒸气发生器100的剖视图。

39.图13为氢气反应器200的剖视图。

40.附图标记说明:

41.100-蒸气发生器;110-蒸气传输管道;120-蒸气材料容纳部;121-蒸气材料容纳空间;122-蒸气材料入口;130-蒸气容纳部;131-蒸气容纳空间; 132-蒸气出口;140-第一热废气容纳部;141-第一热废气容纳空间;142-第一热废气入口;150-第一废气容纳部;151-第一废气容纳空间;152-第一废气出口;

42.200-氢气反应器;210-氢气反应部;211-制氢空间;212-氢气输出口; 213-蒸气输入口;220-第二热废气容纳部;221-第二热废气容纳空间;222

‑ꢀ

第二热废气入口;230-第二废气容纳部;231-第二废气容纳空间;232-第二废气出口;

43.300-蓄热组件;310-蓄热体本体;311-第一端;312-第二端;313-热废气传输通道;314-气体传输通道;400-制氢系统。

具体实施方式

44.为使本实用新型的上述目的、特征和优点能够更为明显易懂,下面结合附图对本实用新型的具体实施例做详细的说明。

45.参见图1和图2,制氢系统400例如包括一个蒸气发生器100以及两个与蒸气发生器100连接的氢气反应器200。其中,蒸气发生器100开有蒸气出口,氢气反应器200开有蒸气入

口,蒸气发生器100制备的蒸气依次经过蒸气出口、蒸气传输管道、蒸气入口,进入氢气反应器200。

46.具体的,蒸气发生器100利用热废气的热量对蒸气材料进行加热,产生制氢反应所需的蒸气,并通过蒸气出口排出;蒸气发生器100排出的蒸气通过蒸气入口进入氢气反应器200,通过热废气对氢气反应器200内的蒸气进行加热,反应生成氢气。举例来说,蒸气发生器100与氢气反应器200 可以为环形设置,也可以为并排设置,此处不做限制。

47.进一步的,蒸气发生器100和氢气反应器200内均设有蓄热组件300。其中,蓄热组件300沿其长度方向具有相对的第一端311与第二端312。具体的,蓄热组件300设有多个热废气传输通道313和至少一个气体传输通道314;其中,热废气传输通道313与气体传输通道314贯穿蓄热组件300 的第一端311与第二端312;气体传输通道314间设于多个热废气传输通道 313之间。

48.举例来说,所述热废气从第一端311进入,经过热废气传输通道313,最终从第二端312排出;待加热气体从第一端311进入,经过气体传输通道314,最终从第二端312排出;蓄热组件300吸收并储存所述热废气的热量,并将热量传递给气体传输通道314内的所述待加热气体,进而实现对所述热废气的再利用,降低加热成本。

49.优选的,蓄热组件300可以由多个蓄热体本体310拼接而成。由于热废气带有一些粉尘或者颗粒物,所以蓄热体本体310需要定时更换,以免蓄热体本体310的热废气传输通道313产生堵塞,影响对气体传输通道314 内气体的加热效率。使用多个蓄热体本体310拼接而成的蓄热组件300,就无需更换整个蓄热组件300。

50.举例来说,当蓄热组件300产生堵塞现象时,往往是在热废气输入端,即第一端311处产生堵塞。此时,只需更换靠近第一端311的蓄热体本体 310,无需将整个蓄热组件300换掉,从而节约了更换蓄热组件300的成本。

51.进一步的,蓄热体本体310的拼接方式可以为上下拼接和/或扇形拼接;蓄热体本体310的形状可以为环形,也可以为柱状,此处不做限制。根据不同的应用场景,设计多种拼接方式和多种形状的蓄热装置,从而提高了蓄热装置的适用性与通用性。

52.进一步的,参见图3至图12,蒸气发生器100例如包括:多个蒸气传输管道110、第一热废气容纳部140、蒸气材料容纳部120、第一废气容纳部150、以及蒸气容纳部130。

53.其中,第一热废气容纳部140设于蓄热组件300的第一端311;第一热废气容纳部140具有第一热废气容纳空间141;第一热废气容纳部140开设有连通第一热废气容纳空间141的第一热废气入口142;第一热废气容纳空间141连通多个热废气传输通道313。在蓄热组件300的第一端311处设置第一热废气容纳部140,能够在蒸气发生器100内形成一个缓冲区域,使得所述热废气同时且相对均匀地进入热废气传输通道313,进而使得所述蒸气材料的受热更加均匀。

54.进一步,蒸气材料容纳部120设于蓄热组件300的第一端311;蒸气材料容纳部120具有蒸气材料容纳空间121;蒸气材料容纳部120开设有连通蒸气材料容纳空间121的蒸气材料入口122;蒸气材料容纳空间121连通多个蒸气传输管道110。所述蒸气材料从蒸气材料入口122通入蒸气材料容纳空间121内,与蓄热组件300进行热交换变成蒸气进入蒸气传输管道110。

55.具体的,第一废气容纳部150设于蓄热组件300的第二端312;第一废气容纳部150

具有第一废气容纳空间151;第一废气容纳部150开设有连通第一废气容纳空间151的第一废气出口152;第一废气容纳空间151连通多个热废气传输通道313。所述热废气将热能量传递给蓄热组件300后成为废气,所述废气从热废气传输通道313进入第一废气容纳部150的第一废气容纳空间151,并从第一废气容纳空间151开设的第一废气出口152排出。

56.其中,蒸气容纳部130设于蓄热组件300的第二端312;蒸气容纳部 130具有蒸气容纳空间131;蒸气容纳部130开设有连通蒸气容纳空间131 的蒸气出口132。蒸气传输管道110内的所述蒸气进入蒸气容纳部130的蒸气容纳空间131,并从蒸气容纳空间131开设的蒸气出口132排出。

57.具体的,第一热废气容纳部140夹设在蒸气材料容纳部120和蓄热组件300之间;多个蒸气传输管道110穿过第一热废气容纳部140。第一废气容纳部150夹设在蒸气容纳部130和蓄热组件300之间;多个蒸气传输管道110穿过第一废气容纳部150。使得所述热废气在输入至输出的过程中,全程对多个蒸气传输管道110进行加热,降低了加热成本,提高了蒸气制备效率。

58.进一步的,蒸气发生器100还包括保温套筒和电加热器。其中,所述保温套筒套设于蓄热组件300外部;所述电加热器设于蒸气容纳空间131 内,并伸入蒸气传输管道110。所述保温套筒能够阻止蒸气发生器100内部与外界环境进行热传递,防止热量散失。在蒸气容纳空间131内设置所述电加热器,能够使得蒸气材料更加快速地蒸发成为蒸气。

59.参见图13,其为本实用新型实施例三提供的一种制氢系统300的剖视图。制氢系统300例如包括:蓄热组件300、氢气反应部210、制氢催化剂、第二热废气容纳部220、以及第二废气容纳部230。

60.其中,第二热废气容纳部220设于蓄热组件300的第一端311;具体的,第二热废气容纳部220具有第二热废气容纳空间221;第二热废气容纳部220开设有连通多个第二热废气容纳空间221的第二热废气入口222。第二废气容纳部230设于蓄热组件300的第二端312;第二废气容纳部230 具有第二废气容纳空间231;第二废气容纳部230开设有连通多个第二废气容纳空间231的第二废气出口232。

61.热废气从第二热废气入口222进入第二热废气入口222,通过热废气传输通道313将热能量传递给蓄热组件300后成为废气,所述废气从热废气传输通道313进入第二废气容纳部230的第二废气容纳空间231,并从第二废气容纳空间231开设的第二废气出口232排出。

62.进一步的,氢气反应部210设于气体传输通道14内;具体的,氢气反应部210内设有制氢空间211;氢气反应部210于靠近第一端311的位置开设有制氢空间211的氢气输出口212;氢气反应部210于靠近第二端312的位置开设有连通制氢空间211的蒸气输入口213。

63.进一步的,制氢空间211内设有制氢催化剂。蒸气从蒸气输入口213 进入氢气反应部210的制氢空间211,在蓄热组件300和制氢催化剂的共同作用下生成氢气,制备得到的氢气从氢气输出口212处排出。制氢催化剂能够提高制氢反应速率,促使制氢反应尽可能地朝正向进行,生成更多的氢气,进而提高氢气转化率。

64.优选的,制氢系统300还包括保温套筒和电加热器。其中,所述保温套筒套设于蓄热组件300外部;所述电加热器设于制氢空间211内。所述保温套筒能够阻止制氢系统300内部与外界环境进行热传递,防止热量散失。所述电加热器能够对制氢空间211进行进一步的

加热,实现制氢系统 300加热的多样化,进一步提高了制氢效率。

65.具体的,氢气反应部210穿过第二热废气容纳部220,且在第二热废气容纳部220远离蓄热组件300的一侧开设有氢气输出口212。氢气反应部210穿过第二废气容纳部230,且在第二废气容纳部230远离蓄热组件 300的一侧开设有蒸气输入口213。

66.进一步,制氢系统300包括上述任意一种蒸气发生器100,每个蒸气发生器100的蒸气出口132连通至蒸气输入口213。举例来说,从蒸气发生器 100中制得的达到生产所需温度的蒸气依次经过蒸气传输管道110与蒸气容纳部130,最终从蒸气出口132输入制氢系统300内,所述蒸气在制氢系统 300内,与制氢催化剂反应产生氢气,所述氢气经过氢气输出口212输出。

67.虽然本实用新型披露如上,但本实用新型并非限定于此。任何本领域技术人员,在不脱离本实用新型的精神和范围内,均可作各种更动与修改,因此本实用新型的保护范围应当以权利要求所限定的范围为准。