厌氧生物气设施和消化方法

1.本发明涉及如权利要求1的前序部分所述的厌氧生物气设施和具有权利要求8的特征的消化方法。

2.总的来说,本发明的技术领域是在厌氧生物气设施中对生物质的厌氧消化(有时也被称为"发酵"),生物质即存在于各种类型的废物(污泥、农业废物、能源作物)中的有机物质。厌氧消化技术是生物化学过程,由几类微生物联合作用完成,在厌氧条件下将有机材料代谢成主要由甲烷和二氧化碳组成的气体混合物(生物气)。

3.厌氧消化一般由四个步骤组成:水解,酸化(acidogenesis),乙酸盐化(acetogenesis),和甲烷化(methanogenesis)。高分子量的基质首先被发酵细菌水解成低分子量和水溶性的有机中间产品,如葡萄糖、脂肪酸和氨基酸。在酸化过程中,产生了挥发性脂肪酸(vfa),同时产生了包括nh3、co2和h2s在内的副产品。然后,vfa通过乙酸盐化被转化为乙酸盐,并产生更多的co2和h2等。这就是在最后的甲烷化过程中产甲烷菌作用而生产生物甲烷的乙酸盐。在这四个步骤中,水解是最慢的,因此是决定速度的步骤。

4.生物气通常被提质,然后送入天然气网络或直接用于生产电力、热能和/或运输燃料。消化过程后剩余的最终沼渣(digestate)被用作土壤改良剂和肥料。

5.为了提供所需的厌氧条件,通常使用垂直或水平消化槽。欧洲专利ep 0 621 336中描述了一个水平消化器的实例,该消化器以塞流模式运行,适合于生物质废物的厌氧消化。该消化器是细长的水平槽,在一端具有入口,在相对端具有出口。切碎的生物质废物通过入口供应,并通过消化的材料和消化后的后处理的压榨水进行接种。通过这种方式,待消化的基质富含甲烷细菌。在消化器中,生物废物在受控的混合下分解,形成生物气,随后在通过出口排出后被提供给后处理,包括脱水和好氧腐烂。

6.世界范围内对具有较大容量的厌氧生物气设施的需求导致了日趋增加的消化器的建设。现在,可以实现总长度为50米且直径超过10米的水平消化器。由于尺寸的这种扩大,与消化基质在消化器中的运输以及消化过程的控制有关的技术困难也随之而来。具体的问题涉及到为消化基质提供一定的均匀性,以及防止重质固体,特别是沙子和石头在消化器槽底部的沉淀。防止沉淀可确保经消化的基质的连续排出。即使在塞流模式下运行消化器,由于流速低,较重的物品往往会下沉,从而无法排出。因此,消化器尺寸的增加往往是以保留时间即消化质量下降和生物废物从入口到出口通过消化器的时间延长为代价的。

7.为了有效地消化,系统中需要有水解菌、酸化菌、乙酸盐化菌和甲烷化菌的均衡的微生物联合体。人们发现,在引入消化器的新鲜消化基质的质量中加入一些经消化的基质会导致整个保留时间(即,消化基质的保留时间)的减少。据此,ep 1 930 404公开了使用来自消化器本身的一些经消化的基质来接种引入消化器的新鲜生物质("自我接种")。因此,在总的保留时间后取出的一些消化生物质被送回消化器的入口区。通过将多个发酵器相互平行运行,可以提高生物气设施的总体生物质通量。ep'404的方法的主要目标是最大限度地提高消化过程中产生的可收集的生物气量,并确保所有的菌被有效地杀灭。

8.其他方法,例如在gb 720,018中描述的方法,不依赖于经典的自我接种。gb'018公开了生物质的厌氧消化方法,其中使用了几个发酵室,通过这些发酵室,消化基质按预定的

顺序被送入。在发酵室中消化时形成的消化液被收集并提供给一个单独的接种发酵器,这样细菌就可以在接种发酵器中重复使用以生产接种基质。

9.虽然ep'404和gb'018都提出了改进消化过程的方法,但它们并没有特别关注增加通过生物气设施的生物质的总通量。这一直是欧洲专利ep 2 948 537中公开的生物气设施和转化方法的主要目标,该专利是由本技术的申请人拥有。ep'537的方法涉及通过回流路径将一些基质从以塞流模式运行的接种物发酵室返回到接种物发酵室。此外,剩余的未返回的基质通过快速接种路径被提供给至少一个另外的快速发酵室(也是在塞流模式下运行的),并在那里与额外的新鲜发酵基质混合。这意味着至少一个快速发酵室不需要自我接种,这使得快速发酵室中的保留时间大大缩短,因此,与具有平行运行的相同数量/体积的发酵室的生物气设施相比,增加了生物气设施的原始发酵基质的总通量。

10.并非无视ep'537中描述的生物气设施和转换方法带来的好处,在最大限度地提高生物气通量和降低生物气设施的建设和维护成本方面仍有改进的余地。

11.因此,本发明所解决的问题是提供一种厌氧生物气设施和消化方法,其不仅能最大限度地提高消化基质的总通量,而且还能减少建设和维护成本。

12.这个问题通过权利要求1所述的厌氧生物气设施和权利要求8所述的消化方法得到了解决。优选的实施方式在从属权利要求中限定。

13.根据本发明,提供了一种厌氧生物气设施,其包括用于消化新鲜有机消化基质的消化器。不言而喻,消化器提供了允许有机物消化的环境。一般来说,这意味着消化器含有能够消化消化基质的微生物。

14.根据本发明,该消化器具有:在第一端的具有入口的进入部分,在第二相对端的后方部分,以及设置在进入部分和后方部分之间的中间部分。消化器还包括搅拌单元,该搅拌单元包括沿从第一端到第二端方向延伸的轴,并具有用于在消化器内搅拌基质的至少一个搅动臂。

15.本发明的一个关键方面是,在缩短的保留时间t之后,从消化器中取出消化基质的大份额。所述缩短的保留时间t专注于最大生物气通量而设定。为此,消化器的中间部分包括主出口,用于在缩短的保留时间t后取出消化基质的大份额。术语"保留时间"通常用小时或天来表示,指的是考虑到最大生物气通量或接种基质通量而达到消化基质降解程度所需的时间。

16.另一方面,只有消化基质的小份额在消化器内保留比缩短的保留时间t长的接种物保留时间t。所述接种物保留时间t被设定为提供消化基质的接种能力。因此,根据本发明,在接种物保留时间t之后,将消化基质的小份额从消化器中取出,并直接重新引入消化器,在那里与新鲜消化基质混合并作为接种基质。为此,消化器的后方部分包括附加出口和单独的回流管线。附加出口用于在接种物保留时间t之后取出消化基质的小份额。单独的回流管线从附加出口回引至消化器的进入部分,用于直接将从后方部分取出的小份额返回到消化器的进入部分。术语"单独"表明回流管线是专有地用于回流消化基质的小份额,而不是用于其他目的。

17.厌氧消化过程中的微生物联合体由几种不同的微生物群体组成,它们协同或拮抗地生长,导致对环境变化的不同反应。因此,当其中一个微生物群体的活性被抑制时,其他微生物群体的生长受到影响,微生物群体发生变化,这可能会降低工艺效率,甚至导致工艺

失败。由于加入了接种基质,迅速形成了平衡的微生物群体,其效果是加速了消化器内消化基质的消化,这意味着与不使用接种基质的消化器相比,产生一定量的生物气需要较少的保留时间(或"保留时间"或"消化时间")。因此,本发明的厌氧生物气设施允许增加新鲜消化基质的总通量,从而最大限度地提高消化器内产生的生物气量。

18.另外,由于本发明的消化器有附加出口和单独回流管线的特殊设计,本发明的厌氧生物气设施可以在同一个消化器中接种新鲜消化基质以及制备接种基质,但仍能保证厌氧消化的持续运行。因此不需要额外的接种消化器。因此,本发明的厌氧生物气长的主要优点在于缩短的保留时间,并且在生物气设施的建造和运行方面很简单。

19.在本技术中,术语"单独的回流管线"是指专有地设置用于在延长的接种物保留时间后将基质从后方部分回流到消化器进入部分的管线。术语"延长的保留时间"是指与通过中间部分的附加出口取出的基质的"缩短的保留时间t"相比,更长的"接种物保留时间t"。因此,从后方部分取出的基质的消化程度是这样的,其可以作为加速消化过程的接种基质。从消化器后方部分取出的消化基质作为接种基质的质量或适宜性的一个关键工艺指标是消化基质中挥发性脂肪酸(vfa)的浓度,其对其ph值有直接影响。接种基质的常见限制是,例如,乙酸500mg/l,丙酸250mg/l,丁酸100mg/l。

20.将接种基质添加到新鲜消化基质中,可以在进入消化器之前或同时进行。更具体地,接种基质可以通过主入口或通过另外的单独入口重新进入进入部分。例如,可以提供输送管,用于将新鲜消化基质输送到消化器中。所述输送管可以包括连接回流管线和输送管的t形件,这样接种基质在被引入消化器之前就被加入到新鲜消化基质中。

21.众所周知,温度是厌氧消化中最重要的运行参数之一,因为温度直接影响到各种酶和相关辅酶的活性、污泥质量、水解率和随后的生物气通量。厌氧消化微生物通常可以在三个不同的温度范围内发挥作用:嗜冷(最佳低于20℃),嗜温(最佳为35-40℃),和嗜热(最佳为50-65℃)。从生化反应的角度来看,当温度在限定范围内上升时,可以实现更高的厌氧消化性能。过低的消化器温度可能会阻碍酶的最佳催化效率,而过高的消化器温度可能会使敏感的酶变性,随后导致工艺失败。一般来说,发现了与嗜温条件相比,嗜热运行在加速内能代谢反应、促进生物气通量和缓解氨积累方面表现得更好。另一方面,嗜热厌氧消化运行已被证明不利于外能代谢反应,更容易受到环境条件变化的影响,并且可能不适用于特殊基质。对于本发明的生物气设施,嗜温厌氧消化优选应用于消化动物的瘤胃和来自工业和农场活动的生物废料原料,而嗜热厌氧消化优选应用于含病原体的消化基质的消毒。

22.在一个优选的实施方式中,消化器是细长的水平槽,其优选具有基本恒定的直径。这有利于消化器的建造以及消化材料在其中的运输。

23.在一个优选的实施方式中,搅拌单元的轴从进入部分通过中间部分延伸到消化器的后方部分。一般来说,消化器的各部分之间没有物理上的相互分隔,例如通过分隔壁的方式。因此,搅拌单元和消化器的建造都很方便。

24.除了混合消化基质以达到一定的均匀性外,搅拌单元通常还有助于防止重质固体在消化器底部的沉淀。优选的是,搅拌单元的轴有许多搅动臂,这些搅动臂的自由端,即远离轴的一端具有合适的叶片。叶片的作用是再次将重物从底部向顶部移动,这样在随后的下沉过程中,它们可以向消化器的出口方向移动。

25.为了促进消化基质在消化器中的连续输送,消化器优选以塞流模式运行。特别是

当使用水平消化器时,使用塞流式运行模式有助于减少新鲜消化基质在消化器中实现高生物气通量的所需保留时间,从而使厌氧生物气设施的通量增加(与不在塞流式运行模式下的相同消化器相比)。此外,使用塞流式运行模式,可以在进入部分、中间部分和后方部分出现不同的工艺条件。这种多级配置是为了生产出气味最小、脱水性能更好、病原体含量低的经消化的基质。

26.值得注意的是,对于消化基本上是液体的材料,即所谓的"低固体含量的原料"(例如二次废水处理、食品工业的废水、水力冲洗粪便系统),一般不能采用塞流模式。因此,如果消化室以塞流模式运行,则消化材料优选是液体和固体材料的混合物,特别是固体含量为至少10%。在这种情况下,混合单元优选配有缓慢旋转的叶轮,可以帮助消化基质混合物的水平运动,也可以起到混合、脱气和悬浮较重颗粒的作用。

27.优选的是,单独的回流管线专有地连接后方部分和消化器的进入部分。这意味着没有厌氧生物气设施的其他的功能单元,特别是没有额外的消化器连接到回流管线。因此,取出的消化材料的小份额可以直接返回,即重新循环到消化器中。

28.由于本发明的厌氧生物气设施包括既能产生经消化的基质(在缩短的保留时间t之后)又能产生接种基质(在接种物保留时间t之后,t》t)的消化器,因此不需要单独的接种物消化器。因此,本发明的厌氧生物气设施优选只包括一个或多个在结构和功能方面相同的消化器。这意味着,优选地,所述消化器都至少包括具有主出口的中间部分、具有附加出口的后方部分和如上所述的单独回流管线。

29.本发明还涉及一种用于本文所述的厌氧生物气设施的消化方法。因此,本发明的消化方法用于具有至少一个上述类型的消化器的厌氧生物气设施,即所述消化器具有在第一端的具有入口的进入部分;在第二相对端的后方部分;以及设置在进入部分之间的中间部分;中间部分的主出口;后方部分的附加出口;从附加出口直接回引至消化器进入部分的单独的回流管线;和搅拌单元,该搅拌单元具有沿从第一端到第二端方向延伸的轴和用于在消化器内搅拌基质的至少一个搅动臂。该方法包括以下步骤:

30.a)通过主入口向消化器供应新鲜消化基质;

31.b)在接种物保留时间t之后,通过附加出口从所述消化器的后方部分取出消化基质的小份额;

32.c)将消化基质的小份额通过回流管线直接返回到所述消化器的进入部分,以作为接种基质;

33.d)将所述接种基质与新鲜消化基质混合,以提供组合消化基质;并且

34.e)在缩短的保留时间t之后,通过主出口从所述消化器的中间部分取出组合消化基质的大份额。

35.根据本发明的方法,组合的消化基质的大份额大于消化基质的小份额(作为接种基质),并且缩短的保留时间t比接种物保留时间t短。

36.在一个优选的实施方式中,从后方部分取出的消化基质的小份额直接返回到消化器的进入部分,而无需进一步处理。这意味着从消化器中取回的相同材料也被重新引入消化器。这与例如gb'018中描述的方法相反,在该方法中,消化液与经消化的基质分离,并在接种消化器中用作接种物。

37.优选的是,在步骤d)中取出的消化基质的小份额低于送入消化器的新鲜消化基质

的量的50%,优选低于40%,更优选约30%以下。发现了相对于进入消化器的新鲜消化基质的总体输入量而言,20%至30%的接种基质的量足以达到接种目的,即驱动消化过程。

38.发现了生产一定量的生物气所需的保留时间可以通过添加接种基质而缩短,低至标准保留时间的三分之一甚至更短。保留时间越短,厌氧生物气设施的总通量就越高。尽管如此,如果保留时间设置得太低,就会导致脂肪酸的积累,从而引起细菌的抑制,甚至是工艺失败。因此,缩短的保留时间t优选设定为消化基质的消化可获得的(理论上)最大生物气通量的80-95%的时间。最大生物气输出量,即在给定温度下,每单位质量的消化基质在给定时间内可产生的生物气或甲烷量,可通过本领域中已知的方法计算。一个好的评估方法是由institute of chemical technology(ict)的doh

á

nyos教授和z

á

bransk

á

博士开发的(straka等,2003)。

39.更具体地说,优选的是缩短的保留时间t为至少2天,更优选的是至少4天且最多10天,最优选的是5至8天。

40.另一方面,接种基质的生产需要更多的时间。对于本发明的生物气设施来说,消化基质的小份额的接种物保留时间t优选为至少10天,更优选至少14天,最优选约21天。已经证明,约21天的接种物保留时间可使基质具有一定的消化程度,使其作为接种基质特别有效。

41.关于组合消化基质的缩短的保留时间t,优选的是所述缩短的保留时间t小于接种物保留时间t的50%,优选的是小于40%,更优选的是为约三分之一,接种物保留时间t即在消化基质的小份额通过后方部分的出口被取出以作为接种基质的时间。

42.在优选的实施方式中,再循环(意味着消化基质的小份额从消化器中取出并返回消化器)以连续的方式或以定期的时间间隔发生。因此,消化器可以以连续或分批运行的模式运行。这意味着其可以以连续模式运行,也可以分批装入,并在废物降解完成后在一定程度上清空(小份额除外)。

43.作为选择,优选的是,消化基质的小份额从消化器中取出并返回消化器的过程取决于在消化器内测量的至少一个条件参数进行,所述至少一个条件参数选自由ph值、基质体积、温度、挥发性脂肪酸含量、游离氨浓度和气体分压组成的组。

44.如果新鲜消化基质具有较高的固体含量,那么优选对其进行机械预处理,例如通过研磨,以实现颗粒尺寸减小,从而增加表面积,进而增加微生物的基质利用率。

45.发现了ph值是动态检测和调节厌氧消化过程的关键参数,因为酸化菌和甲烷化菌的运行稳定性和活性会受到ph值变化的显著影响。为了优化运行,优选对消化器内的ph值进行监测并保持在6-8的范围内。如有必要,可将酸性(如hcl)或碱性(如nahco3)溶液引入消化器中。

46.本发明将结合附图进一步描述,这些附图仅仅是示意性地示出。

47.附图

48.图1是根据现有技术的生物气设施的示意图,该生物气设施没有单独的接种消化器,但只有一个提供有基质的单个的消化器。

49.图2是根据现有技术的另一种生物气设施的示意图,该生物气设施具有单独的接种消化器和快速消化器,这两个消化器相互连接并提供基质;以及

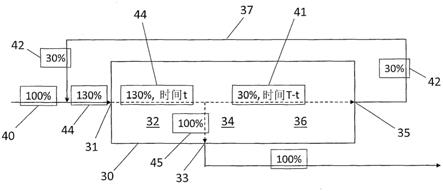

50.图3是本发明的厌氧生物气设施的示意图,其具有单个的消化器,同时执行接种消

化器和快速消化器的功能。

51.图1显示了根据现有技术的厌氧生物气设施的消化过程的示意图。所述生物气设施包括单个的消化器10,其一端具有入口11,相对端具有出口12,并且返回通道13连接出口12和入口11。新鲜消化基质14被引入消化器10,并在其中消化了总的标准保留时间t,然后作为(基本上完全)经消化的基质15被取出。因此,术语(基本上完全)经消化的基质是指已经通过四个主要消化阶段(即水解、酸化、乙酸盐化和甲烷化)的基质。因此,ph、甲烷产率和消化基质中的挥发性脂肪酸(vfa)的浓度是衡量消化进展程度的指标。从消化器10中取出的经消化的基质15的小份额16通过返回通道13返回到消化器10中,以作为加速消化过程的"自我接种基质"。

52.图2中所示的生物气设施是按照ep 2 948 537中描述的方法运行的。在该生物气设施中,接种物消化器20与至少一个其他快速消化器21相联。新鲜消化基质22被引入到接种物消化器20中,并在作为接种基质23离开接种物消化器20之前消化一定的时间t。来自接种物消化器20的接种基质23的小份额24通过返回路径26返回到接种物消化器20,以作为自接种物,并且接种基质23的大份额25通过快速接种路径27供应到快速消化器21。接种基质23的大份额25在快速消化器21中与额外的新鲜消化基质22混合。因为接种消化器20产生两个消化器20和21所需的接种基质23,所以快速消化器21中的保留时间可以减少。这样就可以增加通过生物气设施的消化基质的总通量。

53.图3所示的厌氧生物气设施是按照本发明运行的,其包括消化器30,其在一端的进入部分32具有入口31,在中间部分34具有主出口33,在相对端的后方部分36具有附加出口35,并且回流管线37连接附加出口35与入口31,用于将一些经消化的基质作为自接种基质返回到消化器30中。通过进入部分32的入口31,向消化器30提供新鲜消化基质40,其以塞流模式通过中间部分34并向消化器30的后方部分36输送。消化基质的小份额41在消化器30中消化了接种物保留时间t。然后所述消化基质的小份额41通过附加出口35被取出并返回到消化器30中,以作为接种基质42。接种基质42与新鲜消化基质40混合,得到组合的消化基质44。组合的消化基质44随后在塞流模式下通过消化器30时被消化。组合的消化基质44的大份额45没有被输送到消化器30的后方部分36,而是在缩短的保留时间t后通过主出口33从消化器30的中间部分34取出。只有组合的消化基质44的小份额41通过附加出口35从消化器30的后方部分36通过和取回,如上所述,再次返回到消化器30中,并作为接种基质42。

54.与图1所示的具有单一消化器的已知厌氧生物气设施相比,本发明的厌氧生物气设施可以显著减少组合的消化基质在消化器中的平均保留时间(即保留时间),从而增加新鲜消化基质的总通量。这将通过具体的实例来进一步解释,其工艺参数如下表1所示。

55.表1

[0056][0057]

假设在如图1所示的现有技术的生物气设施中,总输入量为130吨/天的组合消化基质17被送入消化器10,并消化保留时间t=21天。所述总输入量17由100%的新鲜消化基质14和30%的接种基质16组成。在保留时间t=21天后,消化基质15的100%=100吨/天的大份额18可以从厌氧生物气设施取回,30%=30吨/天的小份额16被送回消化室作为接种基质使用。这导致消化期容量为2'730吨。对于组合消化基质(包括再循环的接种基质),这导致了27天的平均保留时间。

[0058]

在图2所示的现有技术的生物气设施中,30吨/天的新鲜消化基质22和9吨/天的自接种基质被送入接种消化器20并在其中消化21天。从接种消化器20中取回的39吨/天的消化基质23被分为两部分:9吨/天的小份额24被送回接种消化器20,30吨/天的大份额25被引入快速消化器21,后者在此与100吨/天的新鲜消化基质22混合。因此,图2的快速消化器21的总输入量为130吨/天,所述输入量消化7天的缩短的保留时间。对于两个消化器中的所有消化基质来说,这导致了13天的平均保留时间。

[0059]

根据如图3所示的本发明,厌氧生物气设施的消化器30被供给总输入量为130吨/天的组合消化基质44,其由100吨/天的新鲜消化基质40和30吨/天的接种基质42组成。大份额45为100%=100吨/天的组合消化基质44在通过主出口33取出之前,被消化了7天的缩短的保留时间t。小份额41为30%=30吨/天的组合消化基质44再消化14天,即总的延长的保留时间t为21天,然后通过附加出口35取出,作为接种基质42重新循环到消化器30中。对于所有的消化基质,即新鲜消化基质40和接种基质42一起,这导致了13天的平均保留时间。

[0060]

与图1所示的需要27天的平均保留时间的厌氧生物气设施相比,本发明的生物气设施的平均保留时间只有13天(对于相同量的输入材料)。图2和图3所示的生物气设施具有相同的平均保留时间。

[0061]

因此,假设所有的消化器具有相同的消化器容量/尺寸,图2和图3所示的厌氧生物气设施的总体通量与图1所示的生物气设施相比显著增加。

[0062]

尽管图2所示的生物气设施和图3所示的本发明的生物气设施具有相同的平均保留时间,但本发明的生物气设施的好处是其只需要一个消化器,从而降低了建造和维护成本。