1.本发明涉及一种多晶硅的制造方法。

背景技术:

2.作为工业上制造用作半导体或太阳光发电用晶圆的原料的多晶硅的方法,已知有西门子法(simens法)。在西门子法中,向钟型(钟罩型)反应器内供给由氢与三氯硅烷组成的原料气体。在该反应器内部架设了多晶硅析出用芯线(硅芯线)。通过加热该硅芯线,多晶硅在其表面析出并生长,由此可获得多晶硅棒。

3.近年来,为了提高生产率而将所述反应器大型化,该反应器内所生成的多晶硅棒的数量有所增加。如果反应器内的硅芯线增加,用一个电源电路来控制反应器内所有多晶硅棒的制造变得困难。因此,提出了如下方法,即将硅芯线分组,每组分别设置电源电路,通过多个电源电路来控制反应器内的硅芯线的温度、电流以及电压。

4.例如,专利文献1公开了一种从内侧起在同心圆上配置了4对、8对、12对硅芯线的反应器中的控制方法。在专利文献1的发明中,利用第一电压控制装置来控制位于最内侧的圆上的4对硅芯线。利用第二电压控制装置来控制位于中间的圆上的8对硅芯线。利用第三电压控制装置来控制位于最外侧的圆上的12对硅芯线中的4对,其余8对用第四电压控制装置来控制。

5.另外,专利文献2中公开了一种从内侧起在同心圆上配置了6对、12对、18对硅芯线的反应器中的控制方法。在专利文献2的发明中,首先将配置于各同心圆上的硅芯线进行分组,每组3对。将这样分的12组分成4对-4对-4对、或2对-2对-4对-4对的组系列来进行电压控制。

6.现有技术文献

7.专利文献

8.专利文献1:中国实用新型登录公报“第202358923号公报(登录日:2012年8月1日登录)”9.专利文献2:中国实用新型登录公报“第202358926号公报(登录日:2012年8月1日登录)”

技术实现要素:

10.[发明所要解决的问题]

[0011]

在如上所述的现有技术中,进行电压控制使得大小相同的电流在全部硅芯线中流动。然而,本发明的发明人发现,在利用西门子法的多晶硅棒的制造中,存在如下问题。即,在西门子法中,在硅芯线生长而生成多晶硅棒的过程中,产生从多晶硅棒向容器壁的热辐射引起的热损耗。在配置于多个同心圆上的棒中,棒越是配置于靠近容器壁的圆周上,所述热损耗越大。即,棒越是配置于靠近容器壁的圆周上,析出中的表面温度越下降。因此,如果以对全部硅芯线施加同一电流的方式进行控制,那么配置于靠近容器壁的圆周上的棒的生

长速度慢于配置于更内侧的棒的速度。该生长速度的不同导致反应器内所生成的多晶硅棒的粗细产生偏差。

[0012]

本发明的一形态的目的在于减少反应器内所生成的多晶硅棒的粗细偏差。

[0013]

[解决问题的技术手段]

[0014]

为了解决所述课题,本发明的一形态的多晶硅棒的制造方法,是于在多个同心圆上配置了硅芯线的钟罩内,通过使电流在所述硅芯线中流动而使多晶硅生长,其特征在于:以在配置于所述多个同心圆中的某同心圆上的硅芯线中流通的电流值大于在配置于比该同心圆更内侧的同心圆上的硅芯线中流通的电流值的方式,控制在所述硅芯线中各自流通的电流值。

[0015]

[发明的效果]

[0016]

根据本发明的一形态,能够减少反应器内所生成的多晶硅棒的粗细偏差。

附图说明

[0017]

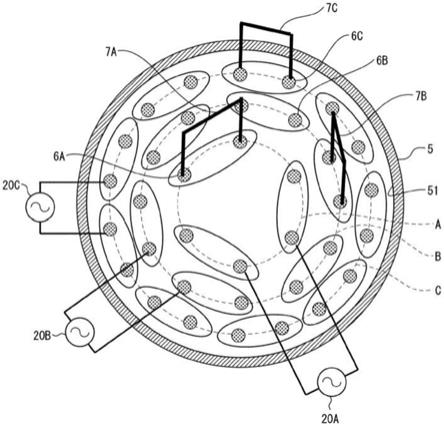

图1是表示本发明的实施方式1的多晶硅棒制造用反应器的结构的示意图。

[0018]

图2是表示设置于本发明的实施方式1的反应器内部的硅芯线的配置的图。

具体实施方式

[0019]

实施方式1

[0020]

(多晶硅的制造装置)

[0021]

以下,对本发明的一实施方式进行详细说明。首先,使用图1以及图2对本发明的一实施方式的多晶硅棒的制造方法所使用的制造装置进行说明。

[0022]

图1是表示多晶硅棒的制造所使用的反应器1的结构的示意图。反应器1包括底板3、钟罩5、电极6、硅芯线7、原料气体供给口8、排气管9、电源20、控制装置21以及输入部22。钟罩5通过螺栓紧固等以能够开合的方式安装于底板3。另外,钟罩5是以其内部空间形成反应室2的结构体,包括钟罩5的内侧壁面即内壁51。硅芯线7包括两个柱状部71以及柱状部72。

[0023]

经由配置于底板3上的电极6,在钟罩5内的反应室2架设有硅芯线7。电极6通过碳、不锈钢(sus)或cu等形成。

[0024]

反应室2内温度高,因此钟罩5优选由耐热性以及轻量性良好且不会对反应造成不良影响、并且容易冷却的材料所形成。从该观点而言,钟罩5优选由sus形成。钟罩5的外表面可由冷却封套覆盖。

[0025]

另外,在底板3设置有用于向反应室2内供给原料气体的原料气体供给口8。另外,在底板3设置将废气排出的排气管9。

[0026]

图2是表示设置于反应器1内部的硅芯线7(硅芯线7a~硅芯线7c)的配置的图。如图2所示,在本实施方式中,硅芯线7配置于以底板3的中心为中心的半径不同的多个同心圆上。在图2中,例示了同心圆为三个的情形。在最内侧的同心圆即圆a上设置了三对电极6a,硅芯线7a各自连接于电极6a而架设。三对电极串联,所串联的配线的两端连接于电源20a。因此,能够从电源20a向各硅芯线7a通电。在位于圆a外侧的圆b上设置了六对电极,在位于最外壳的圆c设置了九对电极,分别与圆a同样地架设了硅芯线7b以及硅芯线7c。圆b的六对

电极连接于电源20b,圆c的九对电极连接于电源20c。

[0027]

此外,在图2中,示出了配置硅芯线7的同心圆数量为三个的情形,但该同心圆的数量并不限定于三个。该同心圆的数量通常为2个~10个,优选3个~8个,更优选3个~5个。另外,配置于各圆的电极的数量也不限定于图2所例示的数量。但如果考虑析出结束后的棒的取出的话,关于设置于圆k的电极数量mk,如果将析出结束时的多晶硅棒13的直径设为r

max

,将圆k的半径设为rk,那么优选为满足下述式(1)的整数。

[0028]

mk≤1.5

×

π

×rk

/r

max

ꢀꢀꢀ

(1)

[0029]

(多晶硅的制造方法)

[0030]

在本实施方式中,多晶硅的制造可使用西门子法进行。以下参照图1示意性地说明西门子法中的多晶硅析出工序。从电源20(电源20a~电源20c)供给的电流经由电极6通向硅芯线7,将硅芯线7的温度加热到多晶硅的析出温度以上。此时,多晶硅的析出温度并无特别限定,就使多晶硅迅速地析出到硅芯线7上的观点而言,优选保持在1000℃~1100℃左右的温度。

[0031]

从原料气体供给口8向反应器1内供给原料气体。由此,向经通电加热的硅芯线7供给原料气体。作为所述原料气体,可列举包含硅烷化合物的气体与氢的混合气体。通过该原料气体的反应、即硅烷化合物的还原反应生成多晶硅棒13。

[0032]

作为硅烷化合物的气体,使用单硅烷、三氯硅烷、四氯化硅、单氯硅烷和/或二氯硅烷等硅烷化合物的气体,通常适宜地使用三氯硅烷气体。就获得高纯度的多晶硅的观点而言,多晶硅析出工序所使用的三氯硅烷优选纯度为99.9%以上。

[0033]

在多晶硅析出工序中,原料气体所含的氢可通过从废气精制而循环的氢气来补充其大部分,不足的部分可使用通过公知的制造方法所获得的氢。例如,所述氢可通过水的电解来制造。就获得高纯度的多晶硅的观点而言,多晶硅析出工序所使用的氢优选纯度为99.99vol%以上。通过使用该些高纯度的三氯硅烷以及氢,能够获得纯度11n以上的高纯度的多晶硅。

[0034]

(电流的控制)

[0035]

如图1所示,电源20连接于控制装置21以及输入部22。在实施方式1中,由用户将流通的电流值经由输入部22输入到控制装置21,控制装置21对各同心圆分别设置的电源20的电流值进行控制。具体而言,如图2所示,圆a的电流是从电源20a供给,圆b的电流是从电源20b供给,圆c的电流是从电源20c供给。电源20a~电源20c分别由控制装置21分开控制。

[0036]

在本实施方式中,控制装置21控制电源20a~电源20c,使在配置于多个同心圆中的某同心圆上的硅芯线中流通的电流值大于在配置于比该同心圆更内侧的同心圆上的硅芯线中流通的电流值。

[0037]

为了确定以何种比率对各同心圆施加电流,发明人发现了一种根据各圆的热辐射量的比率确定在各圆的多晶硅棒13中流动的电流比率的方法。该热辐射量的比率可通过针对各圆而利用简单的方法导出配置于多个同心圆上的多晶硅棒13的热辐射的量而获得。

[0038]

具体而言,首先,确定同心圆的数量n、形成位于各同心圆上的硅芯线的垂直方向的柱状部的总数m、以及多晶硅的生长过程(以下简称为生长过程)的某一时间点下的多晶硅棒13的直径r。通过确定该些,能够导出各圆的热辐射量,从而能够根据所获得的各圆的热辐射量的比率确定在各圆的多晶硅棒13中流动的电流值比率。通过以下详细说明该电流

值比率的求法。

[0039]

(电流值比率的求法)

[0040]

对同心圆的数量为n的反应器1进行研究。首先,对配置于从内侧起数第k个同心圆上的硅芯线7(或析出到硅芯线7上而生成的多晶硅棒13)(垂直方向上成为柱状部的部分)进行研究。配置于第k个同心圆上的硅芯线7的热辐射被其他同心圆上以及配置于第k个同心圆上的硅芯线7阻隔的比例即隔热率sk以下述式(2)表示。

[0041]

sk=r

×

mk/(2

×rk

×

π)

ꢀꢀꢀ

(2)

[0042]

此处,r为生长过程的某一时间点下的多晶硅棒13的直径。如果将析出结束时的多晶硅棒13的直径设为r

max

,那么优选将r设定为r

max

的50%~65%左右。例如,在析出结束时的多晶硅棒13的直径为150mm的情形时,将r设定为80mm~130mm,优选为90mm~110mm,更优选为95mm~105mm。mk为设置于第k个(其中k为满足1≤k≤n的整数)同心圆上的硅芯线7的垂直方向的柱状部71以及柱状部72的总数。例如,在同心圆上有三对电极6的情形时,该同心圆状的硅芯线7的柱状部71以及柱状部72的总数为6。rk为第k个同心圆的半径,优选满足rk+(4/3)

×rmax

≤r

k+1

。其原因在于:在r

k+1

小于rk+(4/3)

×rmax

的情形时,在析出结束时,与r

max

邻接的多晶硅棒13间的距离小于r

max

的三分之一,而难以在析出结束后将棒取出。

[0043]

其次,对于配置于第k个同心圆上的硅芯线7,对朝向该同心圆外侧的热辐射率h

ko

进行研究。配置于第k个同心圆上的硅芯线7通过第k+1个多晶硅棒13以隔热率s

k+1

受到热阻隔。接着,所述硅芯线7通过第k+2个多晶硅棒13以隔热率s

k+2

受到热阻隔。然后,所述硅芯线7同样受到热阻隔后,最终通过配置于作为最外圆的第n个同心圆上的多晶硅棒13以隔热率sn受到热阻隔。因此,在从配置于第k个同心圆上的硅芯线7朝向该同心圆的外侧方向的热辐射中,热辐射率h

ko

在1≤k≤n-1时,以下述式(3)表示。该热辐射率h

ko

是未被配置于其他同心圆上的硅芯线7阻隔而到达内壁51的热辐射量相对于不存在热阻隔的物体而到达内壁51的全部热辐射量的比例。

[0044]hko

=(1-s

k+1

)

×

(1-s

k+2

)

×…×

(1-sn)

ꢀꢀꢀ

(3)

[0045]

同样地,对于配置于第k个同心圆上的硅芯线7,对通过该同心圆的中心而朝向内壁51的热辐射率h

ki

进行研究。配置于第k个同心圆上的硅芯线7通过第k-1个多晶硅棒13以隔热率s

k-1

受到热阻隔,接着通过第k-2个、第k-3个、

…

第2个、第1个、第1个、第2个

…

第k个

…

第n个多晶硅棒13而受到热阻隔。因此,在从配置于第k个同心圆上的硅芯线7起通过该同心圆的中心而朝向内壁51的热辐射中,热辐射率h

ki

以下述式(4)表示。该热辐射率h

ki

是未被配置于其他同心圆上以及第k个同心圆上的硅芯线7阻隔而到达内壁51的热辐射量相对于不存在热阻隔的物体而到达内壁51的全部热辐射量的比例。

[0046]hki

={(1-s1)

×…×

(1-s

k-1

)}2×

(1-sk)

×

(1-s

k+1

)

×…×

(1-sn)

ꢀꢀꢀ

(4)

[0047]

此处,如公知那样,绝对温度ts、表面积a2下,放射率ε2的物体通过热放射向周围的壁面(表面积a1、放射率ε1、温度ta)放出的热量q以下述式(5)表示。

[0048]

q=σε2a2×

(ts4-ta4)

ꢀꢀꢀ

(5)

[0049]

根据所述式(5),可认为配置于第k个同心圆上的硅芯线7的热辐射总量qk和多晶硅棒13的表面积ak与总热辐射率hk成比例,而可以下述式(6)表示。

[0050]

qk=β

×hk

×ak

ꢀꢀꢀ

(6)

[0051]

此处,总热辐射率hk是从配置于第k个同心圆上的硅芯线7朝向内壁51的热辐射中

的下述(ii)相对于下述(i)的比例。

[0052]

(i)不存在热阻隔的物体而到达内壁51的全部热辐射量;

[0053]

(ii)未被配置于其他同心圆以及第k个同心圆上的硅芯线7阻隔而到达内壁51的热辐射量。

[0054]

另外,热辐射总量qk是朝向同心圆的外侧方向的热辐射量q

ko

与朝向同心圆的中心方向的热辐射量q

ki

的合计,因此可以下述式(7)表示。

[0055]

qk=q

ko

+q

ki

=(β

×hko

×ako

)+(β

×hki

×aki

)

ꢀꢀꢀ

(7)

[0056]

如果将ak分为同心圆的外侧方向a

ko

与同心圆的中心方向a

ki

,那么ak=a

ko

+a

ki

,如果假定a

ko

=a

ki

=(1/2)

×ak

的话,那么qk以下述式(8)表示。

[0057]

qk={β

×hko

×

(1/2)

×ak

}+{β

×hki

×

(1/2)

×ak

}=β

×

(1/2)

×ak

×

(h

ko

+h

ki

) (8)

[0058]

由此可认为hk=(1/2)

×hki

+(1/2)

×hko

。

[0059]

因此,从配置于第k个同心圆上的硅芯线7朝向内壁51的总热辐射率hk以下述式(9)表示。

[0060]hk

=(1/2)

×hki

+(1/2)h

ko

=(1/2)

×

[(1-s

k+1

)

×…×

(1-sn)+{(1-s1)

×…×

(1-s

k-1

)}2×

(1-sk)

×

(1-s

k+1

)

×…×

(1-sn)]

ꢀꢀꢀ

(9)

[0061]

继而,关于配置于最外侧的同心圆(第n个同心圆)上的硅芯线7,隔热率sn与所述式(2)同样地以下述式(10)表示。该隔热率sn是配置于第n个同心圆上的硅芯线7的热辐射被配置于其他同心圆上以及第n个同心圆上的硅芯线7阻隔的比例。

[0062]

sn=r

×mn

/(2

×rn

×

π)

ꢀꢀꢀ

(10)

[0063]

此处,对从配置于第n个同心圆上的硅芯线7朝向该同心圆的外侧方向的热辐射中的热辐射率h

no

进行研究。该热辐射率h

no

是未被配置于其他同心圆上的硅芯线7阻隔而到达内壁51的热辐射量相对于不存在热阻隔的物体而到达内壁51的全部热辐射量的比例。由于第n个同心圆为最外圆,故而热辐射未被其他圆的多晶硅棒13阻隔,h

no

=1.0。

[0064]

从配置于第n个同心圆上的硅芯线7起通过该同心圆的中心而朝向内壁51的热辐射中的热辐射率h

ni

,与所述式(4)同样地以下述式(11)表示。该热辐射率h

ni

是未被配置于其他同心圆上以及第n个同心圆上的硅芯线7阻隔而到达内壁51的热辐射量相对于不存在热阻隔的物体而到达内壁51的全部热辐射量的比例。

[0065]hni

={(1-s1)

×…×

(1-s

n-1

)}2×

(1-sn)

ꢀꢀꢀ

(11)

[0066]

因此,从配置于第n个同心圆上的硅芯线7朝向内壁51的热辐射中的总热辐射率hn,与所述式(9)同样地以下述式(12)表示。该总热辐射率hn是未被配置于其他同心圆上以及第n个同心圆上的硅芯线7阻隔而到达内壁51的热辐射量相对于不存在热阻隔的物体而到达内壁51的全部热辐射量的比例。

[0067]hn

=(1/2)

×hni

+(1/2)

×hno

=(1/2)

×

{1+{(1-s1)

×…×

(1-s

n-1

)}2×

(1-sn) (12)

[0068]

如果将从配置于第k个同心圆上的硅芯线7朝向内壁51的热辐射总量设为qk,那么配置于第k个同心圆上的硅芯线7的总热辐射率hk与热辐射总量qk成比例。在利用向配置于第k个同心圆上的硅芯线7供给的电流值ik调节热辐射总量qk对热损耗的补充的情形时,ik取决于hk以及qk。

[0069]

但是,利用电流供给进行的热供给也用于原料气体的加热。另外,在各棒之间气体加热所使用的热量大致相同,但利用所供给的电流进行的热供给中,热辐射对热损耗的补

充所使用的比率非常复杂。因此,实际上进行以电流值ik进行调整的析出反应,根据经验求出热辐射对热辐射总量qk的补充,结果发现,如果在满足下述式(13)的条件下施加电流,那么所生成的多晶硅棒13的直径变得大致相同。

[0070]

ik=in×

(qk/qn)

α

(0<α≤0.3)

ꢀꢀꢀ

(13)

[0071]

即,利用所述式(13),可以在最外侧的同心圆的多晶硅棒13中流动的电流值的一次函数来确定在各同心圆的多晶硅棒13中流动的电流值。因此,如果求出热辐射总量qk与热辐射总量qn的比(qk/qn),便可求出与特定的in相对应的ik。配置于第k个同心圆上的硅芯线7的总热辐射率hk与热辐射总量qk成比例,配置于第n个同心圆上的硅芯线7的总热辐射率hn与热辐射总量qn成比例。据此,热辐射总量qk与热辐射总量qn的比以下述式(14)表示。

[0072]

qk/qn=hk/hnꢀꢀꢀ

(14)

[0073]

可将所述式(14)中的hk用式(9)置换,并且将所述式(14)中的hn用式(12)置换。可通过式(2)求出这样置换所得的式中的隔热率sk,并通过式(10)求出该置换所得的式中的隔热率sn。由此可求出qk/qn。即,可根据生长过程的某一时间点下的多晶硅棒13的直径(r)、同心圆的半径(rk以及rn)、以及配置于该同心圆上的硅芯线7的柱状部的总数(mk以及mn),导出与最外壳的硅芯线7施加的特定的电流值(in)相对应的对第k个同心圆上的硅芯线7施加的电流值(ik)。

[0074]

(发明的效果)

[0075]

根据本发明的一形态,通过以利用上述方法所确定的电流比率流通电流,可减少反应器1内一批次生成的多晶硅棒的粗细偏差。由此,可获得粗细均匀的多晶硅棒13。如果所获得的多晶硅棒13的粗细存在偏差,那么会导致一批次中的多晶硅棒13的生产量降低。另外,如果所生成的多晶硅棒13的粗细不均匀,那么会产生从底板拆卸时的起吊力的调整、将生成棒送至破碎工序之前的粗割工序中的力的调整等非常规作业,作业效率降低。通过本发明的一形态,而以更均匀的粗细获得多晶硅棒13,由此能够解决如上所述的问题,可提高生产性。

[0076]

以下对验证本发明的效果的试验的结果进行说明。

[0077]

(验证试验的结果1)

[0078]

使用在同心圆的半径ra、rb、rc分别为300mm、600mm、900mm的同心圆a、圆b、以及圆c的圆周上分别配置了4根、8根、16根硅芯线7的反应器1,基于隔热率sk的式子计算r=100(mm)时的各圆的总热辐射率hk。将其结果示于表1。

[0079]

[表1]

[0080]

圆a的棒的总热辐射比率0.505圆b的棒的总热辐射比率0.534圆c的棒的总热辐射比率0.638

[0081]

基于表1的结果,并基于所述式(13)计算在各圆的硅芯线7中流通的电流值。将其结果示于表2。表中,ia/ic表示对圆a施加的电流值相对于对圆c施加的电流值的比率。

[0082]

[表2]

[0083][0084]

以由表2的计算结果所获得的电流比率对圆a、圆b以及圆c施加电流,将该情形下所获得的多晶硅棒13的直径的偏差示于表3。

[0085]

例如,在α为0.3的情形下,以对圆a的硅芯线7施加的电流值为圆c的电流值的93%,对圆b的硅芯线7施加的电流值为圆c的电流值的95%的方式进行控制,进行析出直至圆c的多晶硅棒13成为150mm为止。此时,反应器1内所获得的全部多晶硅棒13中,棒直径的最大值与最小值的差除以最大值所得的值(偏差)为8%。

[0086]

[表3]

[0087]

ia/ic0.980.970.960.950.950.940.93ib/ic0.980.970.970.960.960.960.95ic/ic1.001.001.001.001.001.001.00偏差8%7%3%2%3%6%8%

[0088]

根据所述结果,在0<α≤0.3的任意值下,均可获得28根偏差小于10%的多晶硅棒13。

[0089]

(验证试验的结果2)

[0090]

使用在同心圆的半径ra、rb、rc、rd、re分别为400mm、800mm、1200mm、1600mm、2000mm的同心圆a、圆b、圆c、圆d以及圆e的圆周上分别配置了4根、8根、16根、32根、以及48根硅芯线7的反应器1,基于隔热率sk的式子计算r=100(mm)时的各圆的总热辐射率hk。将其结果示于表4。

[0091]

[表4]

[0092]

圆a的棒的总热辐射比率0.257圆b的棒的总热辐射比率0.265圆c的棒的总热辐射比率0.294圆d的棒的总热辐射比率0.374圆e的棒的总热辐射比率0.545

[0093]

基于表4的结果,并基于所述式(13)计算在各圆的硅芯线7中流通的电流值。将其结果示于表5。

[0094]

[表5]

[0095][0096]

以由表2的计算结果所获得的电流比率对圆a、圆b、圆c、圆d、以及圆e施加电流,将该情形下所获得的多晶硅棒13的直径的偏差示于表6。

[0097]

例如,在α为0.3的情形下,以对圆a、圆b、圆c以及圆d的硅芯线7施加的电流值相对于圆e的电流值分别为80%、81%、83%、以及89%的方式进行控制,进行析出直至圆e的多晶硅棒13成为150mm为止。此时,反应器1内所获得的全部多晶硅棒13中,棒直径的最大值与最小值的差除以最大值所获得的值(偏差)为8%。

[0098]

[表6]

[0099]

ia/ie0.930.890.870.860.850.830.80ib/ie0.930.900.880.870.850.830.81ic/ie0.940.910.890.880.870.860.83id/ie0.960.950.930.930.920.910.89ie/ie1.001.001.001.001.001.001.00偏差9%7%3%2%3%6%8%

[0100]

根据所述结果,在0<α≤0.3的任意值下,均可获得108根偏差小于10%的多晶硅棒13。

[0101]

比较例

[0102]

作为比较例,使用在同心圆的半径ra、rb、rc分别为300mm、600mm、900mm的同心圆a、圆b、以及圆c的圆周上分别配置了4根、8根、16根硅芯线7的反应器1,对各圆施加相同的电流。进行析出直至圆c的多晶硅棒13成为150mm为止。此时,反应器1内所获得的全部多晶硅棒13中,棒直径的最大值与最小值的差除以最大值所得的值(偏差)为13%。

[0103]

实施方式2

[0104]

在实施方式1中,关于r的值,作为生长过程的某一时间点下的多晶硅棒13的直径,使用规定的常数导出in与ik的电流值比率。然后,在制造工序中使用一定的所述电流值比率制造多晶硅棒13。

[0105]

但是,在实际的制造工序中,多晶硅棒13的直径随着其生长而会随时间变化。因此,也可以将多晶硅棒13的制造工序划分成多个工序,并分别算出各工序中所使用的所述电流值比率。在该情形下,控制装置21控制电源20a~电源20c的电流值来实现针对多个工序分别预先确定的电流值比率。通过该结构,可获得粗细的偏差得以进一步减少的多晶硅棒13。

[0106]

[符号的说明]

[0107]

1:反应器

[0108]

2:反应室

[0109]

3:底板

[0110]

5:钟罩

[0111]

6:电极

[0112]

7:硅芯线

[0113]

13:多晶硅棒

[0114]

20:电源

[0115]

21:控制装置

[0116]

22:输入部

[0117]

51:内壁