1.本发明属于材料领域,具体涉及一种石墨烯改性共轭二烯烃树脂及其制备方法和应用。

背景技术:

2.共轭二烯烃树脂经过自由基聚合得到的聚共轭二烯烃树脂是一种具有一定韧性与刚性的热固性聚合物,密度低,同时还具有耐水性和透明性,但由于活性双键的存在,耐腐蚀性较低,对于很多暴露在湿热和腐蚀的新能源的使用场景中,共轭二烯烃树脂虽然具有价格优势,但并不适用。而双环戊二烯是共轭二烯烃树脂中的典型产品,同样也存在该问题。

3.双环戊二烯作为一种固化速率快,价格低的原材料,同时密度仅为1.08kg/m3,在批量生产聚双环戊二烯上具有明显的成本优势和性能优势,但其耐腐蚀性是限制其应用的关键因素,为此改善聚双环戊二烯的耐腐蚀性能以及力学性能,提高其综合使用性能具有显著的经济价值和社会价值。

4.环戊二烯是高活性共轭二烯烃,主要来源于石油裂解过程中c5和c10的馏分,属于工业副产物。双环戊二烯熔点33.6℃,沸点170℃,是一类价格低廉的石油树脂,具有高活性和良好的相容性,可以用于橡胶的改性,降低环氧树脂的固化收缩性,提高涂料的黏附性,增强对颜料的湿润性,改善涂膜的流平性等。目前提高双环戊二烯化学稳定性的方法主要有催化加氢法,即在ni等催化剂条件下,采用高温高压的工艺,通过h2与双环戊二烯中的双键进行加成还原反应,从而提高双环戊二烯的化学稳定性,但该加成还原法的工艺复杂,收率较低,不适用于规模化生产应用。

技术实现要素:

5.为了克服上述现有技术存在的问题,本发明的目的之一在于提供一种石墨烯改性共轭二烯烃树脂。

6.本发明的目的之二在于提供一种石墨烯改性共轭二烯烃树脂的制备方法。

7.本发明的目的之三在于提供一种石墨烯改性共轭二烯烃树脂在汽车、轨道交通、基础建设、海洋工程中的应用。

8.本发明的目的之四在于提供一种石墨烯改性共轭二烯烃树脂层压板。

9.为了实现上述目的,本发明所采取的技术方案是:

10.本发明第一方面提供了一种石墨烯改性共轭二烯烃树脂,包括共轭二烯烃树脂及石墨烯,所述石墨烯分布在共轭二烯烃树脂表面或内部,所述共轭二烯烃树脂包括双环戊二烯树脂、三环戊二烯树脂中的至少一种。

11.优选地,所述石墨烯为片层结构。

12.石墨烯具有化学惰性、低极性和优异的耐腐蚀性能,加入本发明中的共轭二烯烃树脂中,石墨烯的低极性、小尺寸效应和大比表面积,使石墨烯易于向共轭二烯烃树脂表面

迁移,使得共轭二烯烃树脂固化物的表层石墨烯含量高。同时石墨烯的片层堆叠作用,使石墨烯在共轭二烯烃树脂表面富集堆叠,形成耐盐雾腐蚀的阻隔层,防止了水汽渗透导致的材料内部侵蚀。

13.优选的,所述石墨烯采用原料为xfsg03的石墨烯粉体;进一步优选地,所述石墨烯粉体的横向尺寸为10μm。石墨烯粉体加入到共轭二烯烃树脂中,在共轭二烯烃树脂固化过程中石墨烯粉体会向共轭二烯烃树脂内迁移并在共轭二烯烃树脂内形成片状的堆叠体,从而在共轭二烯烃树脂表面形成阻隔层。

14.优选地,所述石墨烯与共轭二烯烃树脂的质量比为(0.01~5):100;进一步优选地,所述石墨烯与共轭二烯烃树脂的质量比为(1~4):100;再进一步优选地,所述石墨烯与共轭二烯烃树脂的质量比为(1.5~3):100;采用该比例的石墨烯和共轭二烯烃树脂,在低成本的情况下,石墨烯改性共轭二烯烃树脂仍然保持较好的耐腐蚀性能。

15.优选地,所述石墨烯改性共轭二烯烃树脂还包括固化剂、偶联剂、内脱模剂、填料、增韧剂中的至少一种。

16.优选地,所述石墨烯改性共轭二烯烃树脂由包括以下质量比的原料制得:共轭二烯烃树脂:石墨烯:固化剂:增韧剂:内脱模剂:偶联剂:填料为100:(0.01~5):(0.8~2.5):(2~4):(0.8~1.2):(0.8~1.2):(40~60)。

17.优选地,所述共轭二烯烃树脂:固化剂的质量比为100:(1~2.5);进一步优选地,所述共轭二烯烃树脂:固化剂的质量比为100:(1~2)。

18.优选地,所述共轭二烯烃树脂:增韧剂为100:(2~3.5);进一步优选地,所述共轭二烯烃树脂:增韧剂为100:(3~3.5)。

19.优选地,所述共轭二烯烃树脂:内脱模剂为100:(0.9~1.1);进一步优选地,所述共轭二烯烃树脂:内脱模剂为100:1。

20.优选地,所述共轭二烯烃树脂:偶联剂为100:(0.9~1.1);进一步优选地,所述共轭二烯烃树脂:偶联剂为100:1。

21.优选地,所述共轭二烯烃树脂:填料为100:(45~55);进一步优选地,所述共轭二烯烃树脂:偶联剂为100:(45~50)。

22.优选的,所述双环戊二烯树脂为dc191树脂、dc196树脂、934树脂、3308树脂。

23.优选地,所述内脱模剂为硬脂酸盐、气相二氧化硅、乙烯基硅油中的至少一种;进一步优选地,所述硬脂酸盐选自硬脂酸锌、硬脂酸钙、硬脂酸钡、硬脂酸镁、硬脂酸铝、硬脂酸镉、硬脂酸铅中的至少一种。采用内脱模剂,在脱模时更加容易脱模。

24.优选的,所述固化剂为tbpb自由基固化剂、bpo自由基固化剂、tbpo自由基固化剂。固化剂与树脂颗粒可在室温或加热情况下固化并得到具有一定力学强度的交联结构,该交联结构可以将石墨烯限制在共轭二烯烃树脂的表层,从而形成阻隔层。

25.优选的,所述增韧剂选自氯代聚乙烯、氯磺化聚乙烯、聚氯丁二烯中的至少一种;再进一步优选地,所述氯代聚乙烯为cpe135a。增韧剂,例如氯代聚乙烯,作为热塑性材料,加入共轭二烯烃树脂(例如:双环戊二烯)中,加热(70℃左右)混匀后可提升共轭二烯烃树脂的粘度与固化物的韧性,便于石墨烯改性共轭二烯烃树脂成型。

26.优选的,所述偶联剂为kh550、kh560、kh570中的至少一种。偶联剂,如kh550,kh560和kh570等,带有一个三烷氧基(甲氧基或乙氧基)硅烷基团,可称其为单臂硅烷偶联剂。这

种硅烷偶联剂在使用过程中硅基部分最大产生三个交联点,通过交联作用,使共轭二烯烃树脂内形成三维网状结构,从而将石墨烯限制在三维网状结构内,从而可以提升石墨烯与共轭二烯烃树脂的相容性,避免无法混溶。

27.优选的,所述填料为caco3、al(oh)3、mgco3中的至少一种。碳酸钙、氢氧化铝等填料可以对共轭二烯烃树脂进行补强,进一步提升石墨烯改性共轭二烯烃树脂的力学强度,尤其是可以提高石墨烯改性共轭二烯烃树脂的拉伸强度和弯曲强度。

28.本发明第二方面提供了一种本发明第一方面提供的石墨烯改性共轭二烯烃树脂的制备方法,包括以下步骤:将所有原料加热并混合,制得所述的石墨烯改性共轭二烯烃树脂。

29.优选地,所述石墨烯改性共轭二烯烃树脂的制备方法具体为:将双环戊二烯树脂和氯代聚乙烯进行第一次混合,再依次加入石墨烯、固化剂、内脱模剂、偶联剂和填料进行第二次混合,制得所述的石墨烯改性共轭二烯烃树脂。

30.优选地,所述第一次混合步骤和/或第二次混合步骤是采用搅拌釜进行。

31.优选地,所述第一次混合步骤的混合温度为55℃~85℃;进一步优选地,所述第一次混合步骤的混合温度为60℃~80℃;再进一步优选地,所述第一次混合步骤的混合温度为65℃~75℃。

32.优选地,所述第一次混合步骤的混合时间为20~40min;进一步优选地,所述第一次混合步骤的混合时间为25~35min;所述第一次混合步骤的混合时间为30min。

33.优选地,所述第二次混合步骤的混合温度为45℃~80℃;进一步优选地,所述第二次混合步骤的混合温度为50℃~70℃;再进一步优选地,所述第二次混合步骤的混合温度为55℃~65℃。

34.优选地,所述第二次混合步骤的混合时间为20~40min;进一步优选地,所述第二次混合步骤的混合时间为25~35min;所述第二次混合步骤的混合时间为30min。

35.本发明第三方面提供了一种本发明第一方面提供的石墨烯改性共轭二烯烃树脂在汽车、轨道交通、基础建设、海洋工程中的应用。

36.本发明第四方面提供了一种石墨烯改性共轭二烯烃树脂层压板,包括本发明第一方面提供的所述的石墨烯改性共轭二烯烃树脂。

37.优选地,所述石墨烯改性共轭二烯烃树脂层压板还包括玻璃纤维。

38.优选地,所述石墨烯改性共轭二烯烃树脂的质量百分数为31%~47%。

39.优选的,所述石墨烯改性共轭二烯烃树脂层压板采用以下制备方法制备,将石墨烯改性共轭二烯烃树脂与玻璃纤维混合并热压成型。

40.优选地,所述热压成型步骤所采用的热压温度为100℃~150℃;进一步优选地,所述热压成型步骤所采用的热压温度为110℃~140℃;再进一步优选地,所述热压成型步骤所采用的热压温度为110℃~130℃。

41.优选地,所述热压成型步骤所采用的热压时间为20~40min;进一步优选地,所述热压成型步骤所采用的热压时间为25~35min;再进一步优选地,所述热压成型步骤所采用的热压时间为30min。

42.优选地,所述玻璃纤维的面密度为400gsm。

43.优选地,所述石墨烯改性共轭二烯烃树脂层压板为海上发电平台用层压板、海洋

浮岛用层压板、海洋石油钻井平台用层压板中的至少一种。

44.本发明中的石墨烯改性共轭二烯烃树脂层压板可在高盐雾的海洋环境下长期使用,克服了不饱和共轭二烯烃树脂在海洋环境下使用周期短、易腐蚀失效的问题,在海上发电平台,海洋浮岛和海洋石油钻井平台具有广阔的应用前景和应用价值。

45.本发明的有益效果是:本发明的石墨烯改性共轭二烯烃树脂具有优异的耐腐蚀性能,经过严酷等级5级的腐蚀性能测试,其力学强度保有率在85%以上,力学强度满足汽车、轨道交通、基础建设、海洋工程用材料的使用要求。同时,本发明中的石墨烯改性共轭二烯烃树脂粘度低,具有表面气干性,适宜于大规模的预浸料生产。

46.本发明中的制备方法通过物理共混将石墨烯加入共轭二烯烃树脂中,制备方法简单易操作,原材料价格低廉,来源丰富,适合大批量推广应用。

附图说明

47.图1为实施例1中的石墨烯改性的双环戊二烯树脂的sem图;

48.图2为对比例1中层压板在盐雾腐蚀后的拉伸强度性能图;

49.图3为实施例1中层压板在盐雾腐蚀后的拉伸强度性能图;

50.图4为实施例2中层压板在盐雾腐蚀后的拉伸强度性能图;

51.图5为对比例1中层压板在盐雾腐蚀后的弯曲强度性能图;

52.图6为实施例1中层压板在盐雾腐蚀后的弯曲强度性能图;

53.图7为实施例2中层压板在盐雾腐蚀后的弯曲强度性能图;

54.图8为实施例1中石墨烯改性的双环戊二烯树脂的结构。

具体实施方式

55.以下结合附图和实例对本发明的具体实施作进一步详细说明,但本发明的实施和保护不限于此。需要指出的是,以下若为有未特别详细说明之过程,均是本领域技术人员可参照现有技术实现或理解的。所用试剂或仪器未注明生产厂商者,视为可以通过市售购买得到的常规产品。

56.实施例1

57.本例中的石墨烯改性的双环戊二烯树脂,由包括以下重量份数的组分制得:100份双环戊二烯树脂、3份氯代聚乙烯、2份石墨烯、1份气相sio2、5份mgo、45份al(oh)3、1份硬脂酸锌、1份kh570、0.5份乙烯基硅油和1.5份tbpb自由基固化剂。

58.本例中的石墨烯改性的双环戊二烯树脂按照以下制备方法制备,包括以下步骤:

59.将100份双环戊二烯树脂和3份氯代聚乙烯在70℃搅拌混合30min,再在60℃依次加入2份石墨烯、1份气相sio2、5份mgo、45份al(oh)3、1份硬脂酸锌、1份kh570、0.5份乙烯基硅油和1.5份tbpb(过苯甲酸叔丁酯)自由基固化剂,混合20min制得本例中的石墨烯改性的双环戊二烯树脂。

60.测试本例中制得的石墨烯改性的双环戊二烯树脂的sem图像,具体见图1,可以看出,图1中石墨烯是以层叠的形式分布在双环戊二烯树脂的表面。

61.本发明通过物理共混将石墨烯加入双环戊二烯树脂中,由于石墨烯的低极性、小尺寸效应高比强度和大比表面积,在双环戊二烯树脂中易于向材料表面迁移。同时,双环戊

二烯树脂在高温固化过程中,树脂的粘度下降,降低了石墨烯的迁移能垒,最终随着双环戊二烯树脂的固化,在双环戊二烯树脂表面形成石墨烯堆叠富集的阻隔层。此外,双环戊二烯树脂固化后交联结构的形成,对表面石墨烯的富集具有稳定作用,形成了如图8所示的双环戊二烯树脂与石墨烯的结构。双环戊二烯树脂固化物的表层具有高石墨烯含量,石墨烯的片层堆叠作用,对高腐蚀含量的水气具有阻隔作用,防止了材料内部的侵蚀。

62.实施例2

63.本例中的石墨烯改性的双环戊二烯树脂,由包括以下重量份数的组分制得:100份双环戊二烯树脂、3份氯代聚乙烯、4份石墨烯、1份气相sio2、5份mgo、45份al(oh)3、1份硬脂酸锌、1份kh570、0.5份乙烯基硅油和1.5份tbpb自由基固化剂。

64.本例中的石墨烯改性的双环戊二烯树脂按照以下制备方法制备,包括以下步骤:

65.将100份双环戊二烯树脂和3份氯代聚乙烯在70℃搅拌混合30min,再在60℃依次加入4份石墨烯、1份气相sio2、1份kh570、5份mgo、45份al(oh)3、1份硬脂酸锌、0.5份乙烯基硅油和1.5份tbpb(过苯甲酸叔丁酯)自由基固化剂,混合20min制得本例中的石墨烯改性的双环戊二烯树脂。

66.对比例1

67.本例与实施例1相比,区别之处在于:本例中不含有石墨烯,按照实施例1中的制备方法制得本例中的双环戊二烯树脂。

68.性能测试:

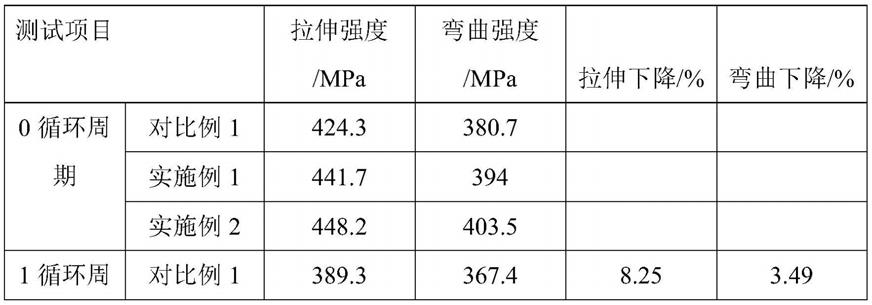

69.分别将实施例1、实施例2及对比例1中制得的树脂与面密度为400gsm(g/cm2)的玻璃纤维平纹布混合制备成预浸料,然后通过模压工艺在120℃固化30min得到固含量39%的双环戊二烯树脂层压板,以制样机将双环戊二烯树脂层压板制成哑铃型拉伸样条和弯曲样条,然后分别测试由实施例1制得的层压板、实施例2制得的层压板和对比例1制得的层压板的拉伸强度、弯曲强度以及耐腐蚀性能。其中,弯曲强度和拉伸强度是按照astm d7264、astm d3039中记载的方法测试实施例1、实施例2和对比例1,将测试得到的拉伸强度和弯曲强度结果记录在下表1。

70.然后,将实施例1、实施例2和对比例1中制得的哑铃型的双环戊二烯树脂层压板进行盐雾腐蚀试验,具体测试结果见图2至图7。由对比例1制得的层压板在盐雾腐蚀后的拉伸强度见图2所示,弯曲强度见图5所示。其中,图2中曲线(b)、曲线(a)、曲线(c)、曲线(e)及曲线(d)分别是层压板在未进行、进行1次、进行2次、进行3次、进行4次盐雾测试循环的拉伸强度曲线;图5中曲线(b)、曲线(a)、曲线(c)、曲线(d)及曲线(e)分别是层压板在未进行、进行1次、进行2次、进行3次、进行4次盐雾测试循环的弯曲强度曲线;由实施例1制得的层压板在盐雾腐蚀后的拉伸强度见图3所示,弯曲强度见图6所示。其中,图3中曲线(b)、曲线(a)、曲线(e)、曲线(d)、曲线(c)为层压板在未进行、进行1次、进行2次、进行3次、进行4次盐雾测试循环时的拉伸强度曲线;图6中曲线(a)、曲线(c)、曲线(b)、曲线(d)及曲线(e)为层压板在未进行、进行1次、进行2次、进行3次、进行4次盐雾测试循环时的弯曲强度曲线。由实施例2制得的层压板在盐雾腐蚀后的拉伸强度见图4所示,弯曲强度见图7所示。其中,图4中曲线(a)、曲线(b)、曲线(d)、曲线(e)、曲线(c)为层压板在未进行、进行1次、进行2次、进行3次、进行4次盐雾测试时的拉伸强度曲线;图7中曲线(a)、曲线(b)、曲线(c)、曲线(d)及曲线(e)为层压板在未进行、进行1次、进行2次、进行3次、进行4次盐雾测试时的弯曲强度曲线。

71.盐雾腐蚀测试方法及条件为:

72.盐雾腐蚀试验参照gb/t 2423.18-2012标准进行测试,盐雾处理条件为:所用溶液为5%nacl溶液,盐雾沉降量:1-2ml/80cm2/h,处理时间2h。湿热贮存条件为:试验箱温度40℃,湿度93%rh,测试时间22h,将以上盐雾处理与湿热储存进行四次循环,总处理时间为4天。测试结束后在23℃

±

2℃,45%rh-55%rh(rh为相对湿度)下放置72h,总测试时长为7天,完成一个周期的盐雾腐蚀测试,取出测试实施例1、实施例2和对比例1中制得的哑铃型的双环戊二烯树脂层压板的拉伸和弯曲性能,测试结果记录在下表1。将经过一个周期的盐雾腐蚀测试的实施例1、实施例2和对比例1中制得的层压板进行第二个周期的盐雾腐蚀测试,然后取出测试拉伸和弯曲性能,测试结果记录在下表1。将经过二个周期的盐雾腐蚀测试的实施例1、实施例2和对比例1中制得的哑铃型的双环戊二烯树脂层压板进行第三个周期的盐雾腐蚀测试,然后取出测试拉伸和弯曲性能,测试结果记录在下表1。将经过三个周期的盐雾腐蚀测试的实施例1、实施例2和对比例1中制得的哑铃型的双环戊二烯树脂层压板进行第四个周期的盐雾腐蚀测试,然后取出测试拉伸和弯曲性能,测试结果记录在下表1。盐雾腐蚀测试四个循环的总测试时长为28天,达到严酷等级(5)级,同时以拉伸和弯曲性能衰减表征双环戊二烯树脂的耐腐蚀性能,具体结果见下表1:

73.表1 弯曲强度和拉伸强度测试结果

74.[0075][0076]

由上表1可知,在经过1个盐雾腐蚀测试周期后,对比例1中未加石墨烯的双环戊二烯层压板,拉伸强度下降8.25%,弯曲强度下降3.49%。实施例1中加入2份石墨烯的改性双环戊二烯层压板,拉伸强度下降4.06%,弯曲强度下降2.87%。实施例2中加入4份石墨烯的改性双环戊二烯层压板,拉伸强度下降3.77%,弯曲强度下降1.86%,这表明片层石墨烯的加入提高了双环戊二烯层压板的耐腐蚀性能。

[0077]

在经过2个盐雾腐蚀测试周期后,对比例1中未加石墨烯的双环戊二烯层压板,拉伸强度下降16.90%,弯曲强度下降9.61%。实施例1中加入2份石墨烯的双环戊二烯层压板,拉伸强度下降8.20%,弯曲强度下降5.99%。实施例2中加入4份石墨烯的双环戊二烯层压板,拉伸强度下降6.92%,弯曲强度下降4.14%。

[0078]

在经过3个盐雾腐蚀测试周期后,对比例1中未加石墨烯的双环戊二烯层压板,拉伸强度下降27.81%,弯曲强度下降18.23%。实施例1中加入2份石墨烯的双环戊二烯层压板,拉伸强度下降11.00%,弯曲强度下降10.43%。实施例2中加入4份石墨烯的双环戊二烯层压板,拉伸强度下降9.13%,弯曲强度下降6.89%。

[0079]

在经过4个盐雾腐蚀测试周期后,对比例1中未加石墨烯的双环戊二烯层压板,拉伸强度下降36.91%,弯曲强度下降28.71%。实施例1中加入2份石墨烯的双环戊二烯层压板,拉伸强度下降14.96%,弯曲强度下降14.85%。实施例2中加入4份石墨烯的双环戊二烯层压板,拉伸强度下降11.69%,弯曲强度下降9.32%。

[0080]

由以上分析可知,随着腐蚀时间的延长,对比例1中的双环戊二烯层压板预浸料的力学性能下降幅度逐渐增加,这是因为材料内层被腐蚀侵蚀,并出现了烛芯扩散效应,导致对材料的腐蚀加剧。加入石墨烯后的实施例1和实施例2中的双环戊二烯层压板的力学性能下降呈减缓趋势,这是因为石墨烯的改性对双环戊二烯层压板表层的隔绝作用,阻断了腐蚀成分对材料内层的腐蚀,力学性能下降明显低于未加入石墨烯的双环戊二烯层压板。当石墨烯加入量从2份提升至4份后,性能保留率有一定的提升,但提升幅度较低。

[0081]

上面对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术

领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。