1.本发明涉及正极材料领域,特别涉及一种单分散高镍三元单晶正极材料的制备方法。

背景技术:

2.目前,单晶三元材料的制备方法主要有:(1)其将镍钴锰氢氧化物前驱体和锂源(lioh

·

h2o,li2co3,lino3等)球磨,再通过高温烧结(不低于830℃)制备出微米级单晶,所制备的单晶颗粒分散性差,二次团聚颗粒数量多、粒径分布不均、孔隙率大,难以有效提高压实密度和能量密度。(2)利用共沉淀法制备出一次颗粒堆积的球形三元材料前驱体,选择可与锂形成低共熔点的盐参与化学反应,通过混合助剂(nacl,na2so4,kcl,k2so4,cscl等),在晶粒生长阶段促进晶粒“择向生长”,利用“一次烧结”工艺,在高温固相的作用下制备出分散程度较高的单晶。晶粒的生长受环境影响,缺陷较多,助剂需要反复清洗去除,工序控制复杂。

3.高温烧结适用于制备低镍单晶三元材料,对于高镍三元材料而言镍含量更高,所需烧结温度低。高温(》830℃)会造成ncm811的分解,形成氧空位,但较低的烧结温度又不利于球形三元前驱体的熔并以及晶体的生长,因此采用上述方法进行烧结时无法得到形貌规则且单分散的高镍单晶颗粒。

4.常规的高镍正极材料,主要由二次球形颗粒组成,以团聚体、多晶的形式存在。众所周知,随着ni含量的增加,材料容量提高,但晶体中li

+

/ni

2+

混排加剧,严重影响材料的循环性能及安全性能,同时高镍球形多晶正极材料还存在以下一些急需解决的问题:(1)由于常规高镍正极材料以团聚体的形式存在,堆积密度较低,导致压实密度偏低;(2)在较高的压实下,二次球形颗粒会破碎,使材料的比表面积增加,副反应加剧,造成电化学性能下降;(3)在高电压充放电过程中,二次球形颗粒易发生结构坍塌,且容易出现产气等问题,这也是目前商业化的多晶、团聚正极材料面临的重大问题。

5.与之相比,单晶形貌的正极材料,不仅可以有效改善多晶材料高温循环、产气等方面的问题,还具有(1)单晶结构机械强度高,压实密度大,不易压碎;(2)单晶比表面积小,降低了材料与电解液的接触面积,副反应大幅降低;(3)单晶表面光滑,颗粒均匀,与导电剂能充分接触,利于锂离子传输等优点。

技术实现要素:

6.鉴于此,本发明提供一种单分散高镍三元单晶正极材料的制备方法,以解决高性能高镍三元单晶材料无法通过传统高温烧结法制备的难题。本发明通过采用分散剂辅助共沉淀方法制备前驱体,并结合两种混合锂源的方式,合理调整物料配比,将反应体系温度控制在合适范围,有效降低了锂化温度,抑制了锂镍混排现象,获得了高性能的单分散高镍三元单晶正极材料。受益高度分散的的单晶一次颗粒,暴露的活性(010)面和丰富的li

+

离子、电子扩散通道,将改善电池倍率充放电问题。同时,分散的单晶一次颗粒在循环时不会导致

晶间应力,因此稳定其循环性能。

7.本发明的技术方案是这样实现的:

8.一种单分散高镍三元单晶正极材料的制备方法,包括以下步骤:

9.(1)将可溶性镍盐、钴盐、锰盐按照元素摩尔比ni:co:mn=x:y:1-x-y(0.6《x,0《y,x+y《1),配制成浓度为1-3mol/l的水溶液a;

10.取浓氨水,配制成浓度为1.5-3mol/l的水溶液b;

11.取氢氧化钠,配制成浓度为2-6mol/l的水溶液c;

12.将聚乙烯吡咯烷酮和可溶性硅酸盐配制成混合水溶液d;

13.(2)在连续搅拌釜式反应器中预先注入水溶液d和氨水作为混合底液e,每升底液e中含0.5-1.0mol nh3·

h2o、0.01-0.03mol na2sio3·

9h2o、5.0-6.0g pvp,优选每升底液e中含0.9mol nh3·

h2o、0.02mol na2sio3·

9h2o、5.5gpvp;再将水溶液a、水溶液b、水溶液c分别泵入所述连续搅拌釜反应器中,其中水溶液a和水溶液b的加入体积量相同,加入水溶液a的金属盐和na2sio3·

9h2o的摩尔比为20.8-31.3:1,优选25:1;

14.同时,连续搅拌釜式反应器内保持氮气气氛,ph值控制为10.5-11.5,反应温度保持在50-60℃,搅拌速度控制在600-1600rpm;反应90-130小时后,优选反应时间为100小时,用蒸馏水和乙醇洗涤,最后在50-70℃下干燥,得到[ni

x

coymn

1-x-y

](oh)2前驱体;

[0015]

(3)将得到的前驱体与锂源混合,所述锂源的li和前驱体的摩尔比为1.5-2:1,在氧气中以2-10℃/min的升温速率加热至400-500℃预烧5-10小时,750-830℃下煅烧10-20小时后降温,得到单晶锂化氧化物;

[0016]

(4)将冷却后的单晶锂化氧化物用0-25℃去离子水洗涤去除表面残锂后,于60-110℃真空干燥,然后放入坩埚中,以2-10℃/min的升温速率加热至500-800℃并保持5-10小时,得到单分散高镍三元单晶正极材料。

[0017]

进一步,步骤(3),所述锂源为摩尔比为6-18:1的lioh

·

h2o和li2so4的混合物。

[0018]

进一步,步骤(2),将水溶液a、水溶液b、水溶液c泵入连续搅拌釜反应器的流速为0.1-0.3ml/min。

[0019]

进一步,步骤(2),所述干燥时间为10-14h。

[0020]

进一步,步骤(3),所述降温具体操作为以2-10℃/min降温至250-500℃或自然冷却至室温;更进一步地,所述降温具体操作为以2℃/min降温至300℃或自然冷却至室温。

[0021]

进一步,步骤(4),所述真空干燥的时间为8-12h。

[0022]

进一步,步骤(4),所述去离子水洗涤为置于去离子水超声处理分散10-20min,所述超声的功率为40-60w,频率35-60khz。

[0023]

进一步,步骤(1),所述镍盐、钴盐、锰盐为硫酸盐、硝酸盐、乙酸盐或卤化物。

[0024]

所述聚乙烯吡咯烷酮替换为十六烷基三甲基溴化铵、十二烷基苯磺酸钠、吐温-80、聚乙二醇、羟甲基纤维素中至少一种。

[0025]

所述可溶性硅酸盐为九水合硅酸钠、硅酸钾、硅酸锂、桂酸铵中至少一种。

[0026]

与现有技术相比,本发明的有益效果是:

[0027]

本发明使用分散剂辅助共沉淀方法所制备的单晶前驱体ni

0.8

mn

0.1

co

0.1

(oh)2,有效降低了的锂化温度(≤830℃),抑制了锂镍混排现象。采用两种混合锂源的方式,在熔盐体系中颗粒进一步生长,完全分散。0℃去离子水超声处理去除样品表面残锂,时间短,用水

量小,进一步降低了水洗对材料性能的负面影响。

[0028]

(1)本发明采用分散剂辅助共沉淀方法制备的高镍三元单晶材料前驱体具有高度分散性,可以有效降低锂化温度(固相反应)以形成单晶。

[0029]

(2)本发明采用较低的烧结温度可以降低锂镍(li+/ni2+)混排程度。

[0030]

(3)相比于多晶球形二次颗粒,本发明制的单晶颗粒机械强度高,电极辊压过程中不容易破碎,提高电池能量密度。其较高的压实可减小内阻,减小极化损失,延长电池循环寿命。

[0031]

(4)本发明制的单晶颗粒形貌规则、表面光滑,与导电剂接触充分,利于电子及锂离子的传输。

[0032]

(5)本发明制的单晶颗粒可以显着地防止多晶颗粒中由各向异性体积变化引起的晶间裂纹的形成,从而减轻电极/电解质之间的副反应。

附图说明

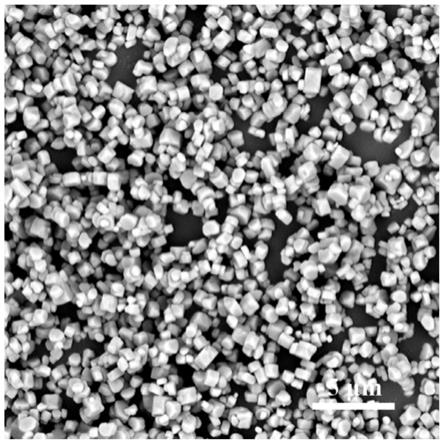

[0033]

图1为实施例1单分散高镍三元单晶正极材料lini

0.8

mn

0.1

co

0.1

o2的sem图;

[0034]

图2为实施例2单分散高镍三元单晶正极材料lini

0.8

mn

0.1

co

0.1

o2的sem图;

[0035]

图3为实施例3单分散高镍三元单晶正极材料lini

0.8

mn

0.1

co

0.1

o2的sem图;

[0036]

图4为实施例4单分散高镍三元单晶正极材料lini

0.8

mn

0.1

co

0.1

o2的sem图;

[0037]

图5为对比例1高镍三元单晶正极材料lini

0.8

mn

0.1

co

0.1

o2的sem图。

[0038]

图6为对比例2高镍三元单晶正极材料lini

0.8

mn

0.1

co

0.1

o2的sem图;

[0039]

图7为对比例3高镍三元单晶正极材料lini

0.8

mn

0.1

co

0.1

o2的sem图;

[0040]

图8为对比例4高镍三元正极材料lini

0.8

mn

0.1

co

0.1

o2的sem图;

具体实施方式

[0041]

为了更好理解本发明技术内容,下面提供具体实施例,对本发明做进一步的说明。

[0042]

本发明实施例所用的实验方法如无特殊说明,均为常规方法。

[0043]

本发明实施例所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

[0044]

实施例1单分散高镍三元单晶正极材料lini

0.8

mn

0.1

co

0.1

o2的制备

[0045]

(1)氢氧化物前驱体是通过分散剂辅助共沉淀方法制备的。将niso4·

6h2o/coso4·

7h2o/mnso4·

h2o=8:1:1(以摩尔比计)的过渡金属硫酸盐溶解在去离子水中,并保持搅拌直至形成2.5mol/l的溶液,即得水溶液a;

[0046]

量取浓氨水(13.38mol/l),配制成浓度为2.7mol/l氨水溶液,即得水溶液b;

[0047]

称取氢氧化钠,配制成浓度为5.0mol/l的氢氧化钠水溶液,即得水溶液c;将聚乙烯吡咯烷酮(pvp)和九水合硅酸钠(na2sio3·

9h2o)配制成混合水溶液d。

[0048]

(2)连续搅拌釜式反应器(cstr)中预先注入水溶液d和氨水作为底液,水溶液d和氨水混合形成混合底液e,底液e的加入量为6l,每升底液e中含0.9mol nh3·

h2o、0.02mol na2sio3·

9h2o、5.5gpvp;将水溶液a、b、c三种溶液以0.2ml/min的流速分别泵入体积为15l的连续搅拌釜反应器中,即水溶液a、水溶液b、水溶液c的加入体积量均等,其中加入水溶液a的金属盐和na2sio3·

9h2o的摩尔比为25:1;并保持氮气流量,ph值(11

±

0.02),反应温度(55℃)和搅拌速度(1200rpm)恒定。反应100小时后,收集产物并用去离子水和乙醇洗涤,然

后将滤饼在60℃下干燥12小时,得到ni

0.8

mn

0.1

co

0.1

(oh)2前驱体。

[0049]

(3)将1g前驱体ni

0.8

mn

0.1

co

0.1

(oh)2,0.8179g lioh

·

h2o,0.1386g li2so4·

h2o(摩尔比1:1.5:0.25)混合均匀放入刚玉坩埚中,以2℃/min的升温速率加热至500℃预烧5小时,830℃下煅烧10小时后以2℃/min降温至300℃,自然冷却至室温,得到单晶锂化氧化物。

[0050]

(4)将冷却后的单晶锂化氧化物用10ml,0℃去离子水超声处理分散15min,超声的功率为50w,频率40khz,洗涤去除表面残锂后,于60℃真空干燥10小时,经研磨后然后放入坩埚中,以5℃/min的升温速率加热至600℃并保持5小时,自然冷却至室温,得到单分散高镍三元单晶正极材料lini

0.8

mn

0.1

co

0.1

o2,平均粒径为1.2μm。(图1)

[0051]

实施例2单分散高镍三元单晶正极材料lini

0.8

mn

0.1

co

0.1

o2的制备

[0052]

ni

0.8

mn

0.1

co

0.1

(oh)2前驱体制备同实施例1。与实施例1区别在于锂源lioh

·

h2o、li2so4·

h2o的摩尔比不同,煅烧温度调整为800℃。

[0053]

(1)将1g前驱体ni

0.8

mn

0.1

co

0.1

(oh)2,0.6816g lioh

·

h2o,0.3464g li2so4·

h2o(摩尔比1:1.8:0.1)混合均匀放入刚玉坩埚中,以2℃/min的升温速率加热至500℃预烧5小时,800℃下煅烧20小时后以2℃/min降温至300℃,自然冷却至室温,得到单晶锂化氧化物。

[0054]

(2)将冷却后的单晶锂化氧化物用10ml,0℃去离子水超声处理分散15min,超声的功率为50w,频率40khz,洗涤去除表面残锂后,于60℃真空干燥10小时,经研磨后然后放入坩埚中,以2℃/min的升温速率加热至600℃并保持10小时,自然冷却至室温,得到单分散高镍三元单晶正极材料lini

0.8

mn

0.1

co

0.1

o2,平均粒径为1.5μm。(图2)

[0055]

实施例3单分散高镍三元单晶正极材料lini

0.8

mn

0.1

co

0.1

o2的制备

[0056]

(1)氢氧化物前驱体是通过分散剂辅助共沉淀方法制备的。将niso4·

6h2o/coso4·

7h2o/mnso4·

h2o=8:1:1(以摩尔比计)的过渡金属硫酸盐溶解在去离子水中,并保持搅拌直至形成3mol/l的溶液,即得水溶液a;

[0057]

量取浓氨水(13.38mol/l),配制成浓度为3.0mol/l氨水溶液,即得水溶液b;

[0058]

称取氢氧化钠,配制成浓度为6mol/l的氢氧化钠水溶液,即得水溶液c;将聚乙烯吡咯烷酮(pvp)和九水合硅酸钠(na2sio3·

9h2o)配制成混合水溶液d。

[0059]

(2)连续搅拌釜式反应器(cstr)中预先注入水溶液d和氨水作为底液,水溶液d和氨水混合形成混合底液e,底液e的加入量为6l,每升底液e中含1.0mol nh3·

h2o、0.03mol na2sio3·

9h2o、6.0gpvp;将水溶液a、b、c三种溶液以0.3ml/min的流速分别泵入体积为15l的连续搅拌釜反应器中,即水溶液a、水溶液b、水溶液c的加入体积量均等,其中加入水溶液a的金属盐和na2sio3·

9h2o的摩尔比为25:1;并保持氮气流量,ph值(10.5

±

0.02),反应温度60℃和搅拌速度1600rpm恒定。反应125小时后,收集产物并用去离子水和乙醇洗涤,然后将滤饼在60℃下干燥10小时,得到ni

0.8

mn

0.1

co

0.1

(oh)2前驱体。

[0060]

(3)将1g前驱体ni

0.8

mn

0.1

co

0.1

(oh)2,0.6816g lioh

·

h2o,0.3464g li2so4·

h2o(摩尔比1:1.5:0.25)混合均匀放入刚玉坩埚中,以2℃/min的升温速率加热至500℃预烧10小时,780℃下煅烧10小时后以2℃/min降温至300℃,自然冷却至室温,得到单晶锂化氧化物。

[0061]

(4)将冷却后的单晶锂化氧化物用10ml,0℃去离子水超声处理分散15min,超声的功率为50w,频率40khz,洗涤去除表面残锂后,于60℃真空干燥12小时,经研磨后然后放入坩埚中,以5℃/min的升温速率加热至600℃并保持5小时,自然冷却至室温,得到单分散高镍三元单晶正极材料lini

0.8

mn

0.1

co

0.1

o2,平均粒径为1.0μm。(图3)

[0062]

实施例4单分散高镍三元单晶正极材料lini

0.8

mn

0.1

co

0.1

o2的制备

[0063]

ni

0.8

mn

0.1

co

0.1

(oh)2前驱体制备同实施例1。与实施例1主要区别在于前驱体预烧后的煅烧温度调整为900℃。

[0064]

(1)将1g前驱体ni

0.8

mn

0.1

co

0.1

(oh)2,0.6816g lioh

·

h2o,0.3464g li2so4·

h2o(摩尔比1:1.5:0.25)混合均匀放入刚玉坩埚中,以2℃/min的升温速率加热至500℃预烧5小时,900℃下煅烧10小时后,以2℃/min降温至300℃,自然冷却至室温,得到单晶锂化氧化物。

[0065]

(2)将冷却后的单晶锂化氧化物用10ml,0℃去离子水超声处理分散15min,超声的功率为50w,频率40khz,洗涤去除表面残锂后,于60℃真空干燥10小时,经研磨后然后放入坩埚中,以5℃/min的升温速率加热至600℃并保持5小时,自然冷却至室温,得到单分散高镍三元单晶正极材料lini

0.8

mn

0.1

co

0.1

o2,平均粒径为1.2μm,颗粒表面棱角分明(图4)

[0066]

对比例1

[0067]

ni

0.8

mn

0.1

co

0.1

(oh)2前驱体制备同实施例1。与实施例1主要区别在于前驱体预烧后的煅烧温度调整为750℃。

[0068]

(1)将1g前驱体ni

0.8

mn

0.1

co

0.1

(oh)2,0.6816g lioh

·

h2o,0.3464g li2so4·

h2o(摩尔比1:1.5:0.25)混合均匀放入刚玉坩埚中,以2℃/min的升温速率加热至500℃预烧5小时,750℃下煅烧10小时后,以2℃/min降温至300℃,自然冷却至室温,得到单晶锂化氧化物。

[0069]

(2)将冷却后的单晶锂化氧化物用10ml,0℃去离子水超声处理分散15min,超声的功率为50w、频率40khz,洗涤去除表面残锂后,于60℃真空干燥10小时,经研磨后然后放入坩埚中,以5℃/min的升温速率加热至600℃并保持5小时,自然冷却至室温,得到高镍三元单晶正极材料lini

0.8

mn

0.1

co

0.1

o2。从图5可见单晶颗粒尺寸较小,粒径分布较宽。

[0070]

对比例2

[0071]

ni

0.8

mn

0.1

co

0.1

(oh)2前驱体制备同实施例1。与实施例1主要区别在于锂源采用单一lioh

·

h2o。

[0072]

(1)将1g前驱体ni

0.8

mn

0.1

co

0.1

(oh)2,0.6816g lioh

·

h2o(摩尔比1:1.5)混合均匀放入刚玉坩埚中,以2℃/min的升温速率加热至500℃预烧5小时,830℃下煅烧10小时后以2℃/min降温至300℃,自然冷却至室温得到单晶锂化氧化物。

[0073]

(2)将冷却后的单晶锂化氧化物用10ml,0℃去离子水超声处理分散15min,超声的功率为50w、频率40khz,洗涤去除表面残锂后,于60℃真空干燥10小时,经研磨后然后放入坩埚中,以5℃/min的升温速率加热至600℃并保持5小时,自然冷却至室温,得到高镍三元单晶正极材料lini

0.8

mn

0.1

co

0.1

o2。从图6可见单晶形貌不规则,表面比较粗糙,粒径分布较宽,细碎颗粒较多。

[0074]

对比例3

[0075]

ni

0.8

mn

0.1

co

0.1

(oh)2前驱体制备同实施例1。与实施例2主要区别在于锂源采用单一lioh

·

h2o。

[0076]

(1)将1g前驱体ni

0.8

mn

0.1

co

0.1

(oh)2,0.9088glioh

·

h2o(摩尔比1:2)混合均匀放入刚玉坩埚中,以2℃/min的升温速率加热至500℃预烧5小时,830℃下煅烧10小时后以2℃/min降温至300℃,自然冷却至室温得到单晶锂化氧化物。

[0077]

(2)将冷却后的单晶锂化氧化物用10ml,0℃去离子水超声处理分散15min,超声的功率为50w、频率40khz,洗涤去除表面残锂后,于60℃真空干燥10小时,经研磨后然后放入坩埚中,以5℃/min的升温速率加热至600℃并保持5小时,自然冷却至室温,得到高镍三元单晶正极材料lini

0.8

mn

0.1

co

0.1

o2。从图7可见单晶形貌不规则,表面比较粗糙,粒径分布较宽,细碎颗粒较多。

[0078]

对比例4

[0079]

(1)ni

0.8

mn

0.1

co

0.1

(oh)2前驱体制备同实施例1。与实施例1区别在于锂源lioh

·

h2o、li2so4·

h2o的摩尔比不同。

[0080]

(2)将1g前驱体ni

0.8

mn

0.1

co

0.1

(oh)2,0.4771g lioh

·

h2o,0.2425g li2so4·

h2o(摩尔比1:1.05:0.225)混合均匀放入刚玉坩埚中,以2℃/min的升温速率加热至500℃预烧5小时,830℃下煅烧10小时后以2℃/min降温至300℃,自然冷却至室温得到单晶锂化氧化物。

[0081]

(3)将冷却后的单晶锂化氧化物用10ml,0℃去离子水超声处理分散15min,超声的功率为50w、频率40khz,洗涤去除表面残锂后,于60℃真空干燥10小时,经研磨后然后放入坩埚中,以5℃/min的升温速率加热至750℃并保持5小时,自然冷却至室温,得到高镍三元正极材料lini

0.8

mn

0.1

co

0.1

o2。从图8可见产物成团聚体。

[0082]

各实施例及对比例制的单分散高镍三元单晶正极材料lini

0.8

mn

0.1

co

0.1

o2进行性能检测,其中电化学性能在4.4v,1c(1c=200ma/g)的条件测试,测试结果如下:

[0083]

表1各实施例及对比例制的单分散高镍三元单晶正极材料lini

0.8

mn

0.1

co

0.1

o2性能

[0084][0085]

由上表,可知,本发明实施例1-4所得单分散高镍三元单晶正极材料,比表面积低,电化学性能优异,具有高的比容量和循环稳定性。

[0086]

对比例1前驱体预烧后的煅烧温度调整为750℃,所得单晶颗粒尺寸较小,粒径分布较宽,表明低温不利于单晶的生长,影响容量发挥。

[0087]

对比例2锂源采用单一lioh

·

h2o(摩尔比1:1.5),所得单晶形貌不规则,粒径分布较宽,细碎颗粒较多。表明单一锂源无法达到设计目标,颗粒形貌影响电化学性能。

[0088]

对比例3锂源采用单一lioh

·

h2o(摩尔比1:2),所得单晶颗粒尺寸较对比例2有所增加,表明增加lioh

·

h2o比例有助于单晶的生长,降低比表面积。

[0089]

对比例4锂源lioh

·

h2o、li2so4·

h2o的摩尔比不同,所得产物成多晶团聚体,表明

降低锂源摩尔比,无法获得单晶形貌颗粒,进而无法达到单晶性能。

[0090]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。