1.本实用新型涉及单轨列车技术领域,具体而言,涉及一种端梁、转向架及悬挂式单轨车辆。

背景技术:

2.随着社会的进步,科技的发展,交通领域发生了天翻地覆的变化,在城市轨道交通中,继地铁、轻轨技术相继成熟及广泛应用之后,单轨列车的技术研究呈蓬勃发展之趋势,悬挂式单轨车辆是单轨列车的一种,其轨道梁多为下端开口的箱型结构,由钢支柱支撑在空中。悬挂式单轨车辆的转向架位于车体的上方,车体悬挂在转向架上,车体顶部上平面低于轨道平面,转向架在箱型轨道内运行。端梁作为转向架构架的必不可少的部件,设置于转向架的两侧,用于安装牵引电机等部件,在其整体结构中起到了至关重要的作用。

3.在现有技术中,端梁本身结构设计多为转向架整体的牢固而考虑,并未考虑其对于转向架整体结构的紧凑及轻量化的影响,因为目前轨道梁的结构尺寸受到了路基的限制,故而转向架的横向尺寸和质量也受到了限制,而端梁作为转向架构架的一个重要的部件,如何从端梁部件的结构改进来解决上述转向架结构存在的技术问题是本领域的一个研究方向。

技术实现要素:

4.本实用新型解决的问题是如何提供一种结构设计合理、降低生产成本、可使得整体结构紧凑并重量较轻的端梁、转向架及悬挂式单轨车辆。

5.一方面,为解决上述问题,本实用新型提供一种端梁,包括依次固定连接的上板、端梁本体及下板,所述端梁本体相对于所述上板和/或所述下板倾斜设置,且所述端梁本体的中部呈空心结构,所述上板及所述下板的内部为中空结构,且所述上板及所述下板的内部设有加固件。

6.可选地,所述端梁本体包括安装板及法兰盘,所述法兰盘固定连接于所述安装板上,且所述法兰盘上开设有用于固定牵引电机的安装孔。

7.可选地,所述安装板的形状与所述法兰盘的形状相匹配,且所述安装板与所述法兰盘之间设有加强筋。

8.可选地,所述加强筋的数量为多个,且多个所述加强筋均布于所述安装板与所述法兰盘之间。

9.可选地,所述上板与所述下板分别固定连接于所述安装板的两端,且所述上板、所述下板及所述法兰盘均设置于所述安装板的同一面。

10.可选地,所述上板及所述下板分别由钢板组焊合成,所述安装板由钢板制成。

11.可选地,所述上板与所述下板平行设置,所述端梁本体与所述下板所形成的锐角夹角的范围是大于或等于80

°

且小于90

°

。

12.可选地,所述加固件的数量为多个,且所述加固件为支撑板。

13.与现有技术相比,本实用新型至少具有以下优势:

14.本实用新型提供的端梁可设置在悬挂式单轨车辆的转向架的两端,通过将端梁本体相对于上板和/或下板倾斜设置,使得在本实用新型的端梁安装于转向架上时,减小了转向架整体的横向尺寸,进而使得整体结构紧凑化,不占用更多的空间,更适于应用在悬挂式单轨车辆系统中;同时,通过将端梁整体设置成一体式中空及空心结构,使得整体结构更加轻量化,节省了材料以及生产成本,进而使得转向架的重量也相对减轻,整体结构更加轻便,且上板及下板的内部设有加固件,在实现了整体结构的紧凑化及轻量化的同时保证了整体结构的牢固稳定性,保证了行车的安全。

15.另一方面,为解决上述问题,本实用新型提供了一种转向架,包括上述的端梁。

16.与现有技术相比,所述转向架与上述端梁的优势大致相同,在此不再赘述。

17.此外,为解决上述问题,本实用新型还提供了一种悬挂式单轨车辆,包括上述的端梁和/或转向架。

18.与现有技术相比,所述悬挂式单轨车辆与上述端梁和/或转向架的优势大致相同,在此也不再赘述。

附图说明

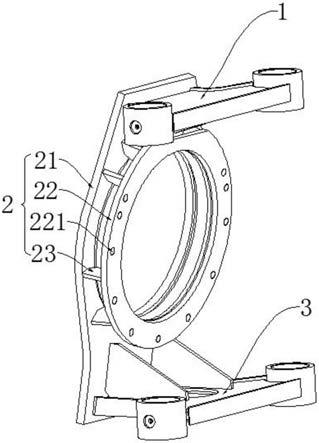

19.图1为本实用新型实施例所述的端梁的立体结构示意图;

20.图2为本实用新型实施例所述的端梁的剖视结构示意图。

21.附图标记说明:

[0022]1‑

上板;

[0023]2‑

端梁本体,21

‑

安装板,22

‑

法兰盘,23

‑

加强筋,221

‑

安装孔;

[0024]3‑

下板。

具体实施方式

[0025]

为使本实用新型的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

[0026]

需要说明的是,在本公开的描述中,采用了“上”、“下”、“顶”、“底”、“前”、“后”、“内”和“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本公开,而不是指示或暗示所指的装置必须具有特定的方位、以特定的方位构造和操控,因此不能理解为对本公开保护范围的限制。

[0027]

而且,虽然在本公开中参照了特定的实施例来描述本实用新型,但是应该理解的是,这些实施例仅仅是本实用新型的原理和应用的示例。因此应该理解的是,可以对示例性的实施例进行许多修改,并且可以设计出其他的布置,只要不偏离所附权利要求所限定的本实用新型的精神和范围。应该理解的是,可以通过不同于原始权利要求所描述的方式来结合不同的从属权利要求和本文中所述的特征。还可以理解的是,结合单独实施例所描述的特征可以使用在其他所述实施例中。

[0028]

下面将参考附图并结合实施例来详细说明本实用新型。

[0029]

请参阅图1和图2,其为本实用新型实施例所述的端梁的立体结构示意图及剖视结构示意图。

[0030]

如图1和图2所示,一种端梁,包括依次固定连接的上板1、端梁本体2及下板3,所述端梁本体2相对于所述上板1和/或所述下板3倾斜设置,且所述端梁本体2的中部呈空心结构,所述上板1及所述下板3的内部为中空结构,且所述上板1及所述下板3的内部设有加固件。本实用新型提供的端梁可设置在悬挂式单轨车辆的转向架的两端,在此需要说明的是,悬挂式单轨车辆的轨道梁为下端开口的箱型结构,由钢支柱支撑在空中,转向架位于车体的上方中空的轨道梁内部,车体悬挂在转向架上,车体顶部上平面低于轨道平面,转向架在箱型轨道内运行。因为目前轨道梁的结构尺寸受到了路基的限制,故而转向架的横向尺寸和质量也受到了限制。本实用新型实施例通过将端梁本体2相对于上板1和/或下板3倾斜设置,如此设计,在端梁安装于转向架上时,端梁本体2焊接于转向架的两端,这样端梁整体就和转向架整体构架不处于同一水平线上,减小了转向架整体的横向尺寸,进而使得整体结构紧凑化,不占用更多的空间,更适于应用在悬挂式单轨车辆系统中。同时,通过将所述端梁本体2的中部设置呈空心结构,所述上板1及所述下板3的内部设置为中空结构,如此设置是为了在保证了整体承载、安装等需求的基础上,省去不必要的结构部分,节省材料且减轻了重量,使得整体结构更加轻量化,节省了生产成本,进而使得转向架的重量也相对减轻,整体结构更加轻便,转向架在轨道梁内运行时会更加顺畅。而且本实用新型实施例提供的所述上板1及所述下板3的内部设有加固件,在实现了整体结构的紧凑化及轻量化的同时保证了整体结构的牢固稳定性,保证了行车的安全。

[0031]

可选地,如图1和图2所示,上述的端梁本体2包括安装板21及法兰盘22,所述法兰盘22通过焊接的方式固定连接于所述安装板21上,且所述法兰盘22上开设有用于固定牵引电机的安装孔221。本实用新型实施例提供的端梁通过所述安装板21焊接于转向架构架的两端,板式焊接结构更加牢固稳定,同时,将端梁本体2上设置法兰盘22结构用于安装转向架上的牵引电机,结构更加合理,在生产加工时,可以选配相应的法兰盘22标准件,优化了生产加工工艺,节省了生产成本。

[0032]

可选地,如图1和图2所示,上述的安装板21的形状与上述的法兰盘22的形状相匹配,且所述安装板21与所述法兰盘22之间设有加强筋23。法兰盘22的形状整体呈圆环状,通过将安装板21与法兰盘22连接处的形状相匹配,也就是将安装板21的中部位置结构去除,呈空心结构,如此设计,既节省了材料,又减轻了整体重量,进而节省了生产成本以及使得整体结构更加轻量化,结构设计合理实用,同时,通过在安装板21与法兰盘22之间设置加强筋23,保证了结构的牢固稳定性,而且加强筋23的结构设计不占用整体的空间,也没有增加过多的重量的同时加固了整体结构,保证了整体结构的稳定性及安全性。

[0033]

可选地,如图1所示,上述的加强筋23的数量为多个,且多个所述加强筋23均布于所述安装板21于所述法兰盘21之间。如此设计,更加稳固了安装板21与法兰盘22之间的连接结构,进而更加稳固了整体结构,在本实用新型实施例中,加强筋23的数量为八个,并均布在安装板21和法兰盘22之间,并且加强筋23具体为钢板,焊接于安装板21和法兰盘22之间,在此值得说明的是,在本实施例中提供的加强筋23的数量、材质为最佳,也就是稳定整体结构的效果最佳,而且采用了适当了数量,易于加工和节省成本,并通过焊接方式连接,结构更加稳定。

[0034]

可选地,如图1和图2所示,上述的上板1与上述的下板3分别以焊接的方式固定连接于上述的安装板21的两端,且所述上板1、所述下板3及所述法兰盘22均设置于所述安装

板21的同一面,安装板21的另一面焊接于转向架构架上,通过将上板1、下板3及法兰盘22设置在安装板21的同一侧,使得整体结构更加轻量化,合理利用及节省结构空间,进而使得转向架整体结构更加紧凑化。同时,本实用新型实施例提供的端梁整体采用板式焊接呈一体式结构,更加牢固稳定,易于生产加工。

[0035]

可选地,如图1和图2所示,上述的上板1及下板3分别由钢板组焊合成,上述的安装板21由钢板制成。上板1及下板3通过钢板组焊而成为中空结构,保证了整体结构的牢固稳定性的同时减轻了整体的重量,且安装板21也由钢板制成,不仅结构更加牢固,而且本实用新型实施例提供的端梁的整体主要部件的材料均是钢板,统一了整体加工工艺,便于加工。

[0036]

可选地,如图1和图2所示,上述的上板1与下板3平行设置,端梁本体2与下板3所形成的锐角夹角的范围是大于或等于80

°

且小于90

°

。由于上板1与下板3平行设置,所以端梁本体2与上板3形成的锐角夹角的范围也是大于或等于80

°

且小于90

°

,如此设计,在端梁安装于转向架上时,端梁本体2焊接于转向架的两端,这样端梁整体就和转向架整体构架不处于同一水平线上,减小了转向架整体的横向尺寸,进而使得整体结构紧凑化,不占用更多的空间,更适于应用在悬挂式单轨车辆系统中。在本实用新型实施例中,上述的夹角为85

°

效果最佳,因为夹角过小的话,端梁整体虽然减小了转向架的横向尺寸,但是不便于转向架上牵引电机等部件的安装于连接,故而夹角取值在大于或等于80

°

且小于90

°

范围内较为合适,可以减小整体横尺寸并便于零部件的安装与连接。

[0037]

可选地,本实用新型实施例提供的上述加固件的数量为多个,且所述加固件为支撑板,当然,在此需要说明的是,加固件也可以为支撑块、支撑柱等类似结构,均属于本实用新型保护范围内,加固件的设置,实现了整体结构的紧凑化及轻量化的同时保证了整体结构的牢固稳定性,保证了行车的安全,在本实施例中,为了与上述的端梁整体板式结构相匹配对应,统一生产加工工艺,故而加固件为支撑板的结构效果最佳。

[0038]

本实用新型另一实施例提供了一种转向架,包括上述的端梁,本实施例中的转向架,通过对端梁结构的改进与优化,减小了转向架的横向尺寸,在箱型轨道梁内不占用更多的空间,使得转向架的结构变得紧凑化与轻量化,更适于应用在悬挂式单轨车辆系统中,同时通过上述端梁结构上的改进与优化,使得转向架整体结构更加稳定合理。

[0039]

本实用新型另一实施例提供了一种悬挂式单轨车辆,包括上述的端梁和/或转向架,本实施例中的悬挂式单轨车辆,主要在端梁和/或转向架上做出了改进和优化,通过上述的结构改进与优化,使得本悬挂式单轨车辆的结构更加牢固,同时降低了生产加工成本,而且由于悬挂式单轨车辆是在空中行驶,其转向架的结构将直接影响车辆运行的安全性,端梁又作为转向架的非常重要的结构组件,所以通过上述的改进,使得本悬挂式单轨车辆在运行时,更加稳定和安全。

[0040]

虽然本公开披露如上,但本公开的保护范围并非仅限于此。本领域技术人员在不脱离本公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。