1.本实用新型属于液压系统应用领域,尤其涉及一种无轨胶轮车用全液压自动防碰撞制动系统。

背景技术:

2.无轨胶轮车主要用于矿井地下人员,材料煤炭,砂石等松散物料,是井下无轨开采的主要设备。无轨运输以其高效,灵活的运输方式,在矿山的应用越来越广泛。由于矿区内能见度低,生产施工条件复杂,恶劣,以及由于人为疏忽等原因导致无轨运输过程中事故频发,严重威胁了矿区内施工人员的人生安全,事故的发生给家庭,社会乃至国家带来很大的经济损失,随着国家对矿区安全事故的不断重视,矿井运输安全问题日趋凸显。

3.目前,国家对安全生产领域改革发展的意见明确指出,完善车辆生产制造标准,提高安全性能,对已运行的车辆加快安全技术装备改造升级。

4.无轨胶轮车制动系统通常使用单作用制动主阀或双作用制动主阀来实现制动,制动过程必须由驾驶员通过脚踩制动阀,才能实现整机制动。常见的无轨胶轮车制动系统由双回路制动阀、脚踩制动阀、制动桥等构成,上述结构无法与车载计算机控制系统互连,实现自动化智能制动。如何在运输车辆中结合电子技术和信息科学成为研究趋势。

技术实现要素:

5.有鉴于此,本实用新型提出一种无轨胶轮车用全液压自动防碰撞制动系统,该系统有效结合机械、液压、电子、信息等学科技术,可以有效的降低事故发生率。

6.本实用新型通过以下技术手段解决上述问题:

7.一种无轨胶轮车用全液压自动防碰撞制动系统,安装在运输车辆的制动系统内,包括液压泵、双路充液阀、前桥行车制动蓄能器、后桥行车制动蓄能器、双回路脚制动阀、前桥自动行车制动阀和后桥自动行车制动阀,其中:所述液压泵的输入口通过管路连通油箱,液压泵的输出口通过管路连通双路充液阀的输入口,双路充液阀的输出口通过管路分别连通前桥行车制动蓄能器、后桥行车制动蓄能器和双回路脚制动阀;所述前桥自动行车制动阀的四个阀口分别连接前桥行车制动蓄能器、双回路脚制动阀、前桥行车制动器和油箱;所述后桥自动行车制动阀的四个阀口分别连接后桥行车制动蓄能器、双回路脚制动阀、后桥行车制动器和油箱。

8.优选的,所述前桥自动行车制动阀和后桥自动行车制动阀均包括阀体、以及设置在阀体内部的液控换向阀和电比例减压阀,其中:所述阀体上分别开设有制动口、脚阀口、蓄能口、油箱口,其中:所述制动口通过外部管路连接车桥行车制动器,所述脚阀口通过外部管路连接双回路脚制动阀,所述蓄能口通过外部管路连接蓄能器,所述油箱口通过外部管路连接油箱;所述液控换向阀为二位三通阀、且开设有第一阀口、第二阀口和第三阀口,液控换向阀两侧分别设置有用于改变其工作位的第一液控口和第二液控口;所述电比例减压阀为二位三通阀、且开设有第一油口、第二油口和第三油口,电比例减压阀两侧分别设置

有用于改变其工作位的阀控口和电磁铁;所述制动口通过内部管路连接第三阀口;所述脚阀口通过两路内部管路分别连接第一阀口和第一液控口;所述蓄能口通过内部管道连接第一油口;所述油箱口通过内部管道连接第二油口;所述第三油口通过三路内部管路分别连接阀控口、第二阀口和第二液控口。

9.优选的,所述液控换向阀的第一工作位内,第一阀口和第三阀口连通,第二阀口截止;所述液控换向阀的第二工作位内,第二阀口和第三阀口连通,第一阀口截止。

10.优选的,所述电比例减压阀的第一工作位内,第三油口和第二油口连通,第一油口截止;所述电比例减压阀的第二工作位内,第三油口和第一油口连通,第二油口截止。

11.优选的,所述液控换向阀靠近第一液控口的位置设置有驱动弹簧,所述电比例减压阀靠近阀控口的位置设置有驱动弹簧。

12.本实用新型的一种无轨胶轮车用全液压自动防碰撞制动系统具有以下有益效果:

13.该系统保留原车制动优先,在预警区,点刹区,制动区通过报警灯的亮度提示,在驾驶员主动介入后,自动刹车系统失效,方便进行人-机切换。特别是在遇到突发状况时,车辆采用紧急制动时,系统通过控制器控制比例减压阀电磁铁的供电频率和时间间隔实现高频点刹的制动策略,最高点刹频率能达到140次/秒,可以有效防止紧急刹车过程中车轮锁死,避免车辆转向失灵、发生事故。

附图说明

14.下面结合附图和实施例对本实用新型作进一步描述。

15.图1是刹车过程示意图;

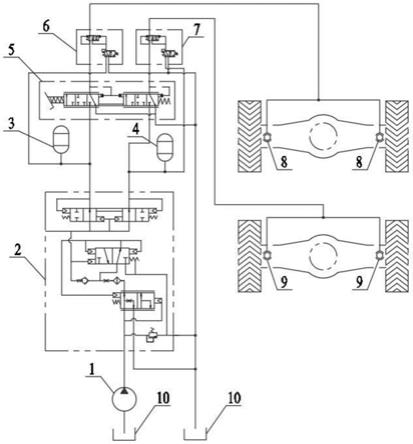

16.图2是本实用新型的整体液压结构示意图;

17.图3是本实用新型的双路充液阀结构示意图;

18.图4是本实用新型的双回路脚制动阀结构示意图;

19.图5是本实用新型中自动行车制动阀的结构示意图;

20.图6是本实用新型中自动行车制动阀的第一工作过程示意图;

21.图7是本实用新型中自动行车制动阀的第二工作过程示意图;

22.图8是本实用新型中自动行车制动阀的第三工作过程示意图。

23.图中,1-液压泵、2-双路充液阀、3-前桥行车制动蓄能器、4-后桥行车制动蓄能器、5-双回路脚制动阀、6-前桥自动行车制动阀、7-后桥自动行车制动阀、8-前桥行车制动器、9-后桥行车制动器、10-油箱、11-阀体、12-液控换向阀、1201-第一阀口、1202-第二阀口、1203-第三阀口、1204-第一液控口、1205-第二液控口、13-电比例减压阀、1301-第一油口、1302-第二油口、1303-第三油口、1304-阀控口。

具体实施方式

24.在本实用新型的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或

者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上。

25.以下将结合附图对本实用新型进行详细说明。

26.图1中,正常车辆行驶过程中,通过激光雷达测距仪,根据车辆距离,障碍物距离,将车辆行驶区域分为4个区域,依次为安全区,预警区,点刹去,制动区。如图2所示,本方案在全液压制动基础上,增加了一套全液压自动刹车系统。交通数据统计,80%的事故是由于驾驶员在事故前3s内的疏忽造成的,可以实现在行车过程中,提前3s(该时间长短可调整,本文以3s为例),自动介入制动系统。对车辆运行过程分为,行驶安全区,预警区,点刹区,制动区几个区间,自动刹车系统在各个区间的采取不同的控制策略(通过距离和车重,通过数学算法,控制比例减压阀出口压力,出口压力决定制动力矩),来判断车辆是否处于安全行驶状态,防止车辆发生事故。

27.需要说明的是,当车辆在安全区行驶,自动刹车系统只进行检测,当激光雷达测距仪检测到到车辆达预警区,电比例减压阀开始以设定参数进行输出,此时电比例减压阀出口压力较低,对车辆能够实现微弱的制动,驾驶人员能够感觉到车辆的速度正在缓慢下降。以图示要求为例,无轨胶轮车在安全区以30km/h运行,当进入预警区后,行车制动压力主动采取制动,在预警区范围内,通过检测车辆的行驶速度,如果车速降至20km/h,制动结束,以20km/h行驶。

28.当激光雷达测距仪检测到达点刹区时,电比例减压以前后桥最大制动压力的80%开始实时2次/秒的频率进行制动,直至车速降至10km/h,制动结束,以10km/h行驶。

29.当激光雷达测距仪检测到进入制动区时,电比例减压前后桥最大制动压力开始实时80次/秒的频率进行制动,直至车速降至0km/h,制动结束,车辆停止。

30.当遇到突发状况时,激光雷达测距仪突然接收到很短的距离时,即直接进入制动区范围,电比例减压前后桥最大制动压力开始实时130次/秒的频率进行制动,直至车辆停止。之所以以如此高的频率进行制动,是为了有效防止紧急刹车过程中车轮转向锁死,导致车辆转向失灵,发生事故。由于各个厂家对于桥箱的选择不同,桥箱的制动压力,制动距离不同,用户可根据桥箱参数进行匹配。

31.需要进一步说明的是,该系统也保留原车制动优先,在预警区,点刹区,制动区通过报警灯的亮度提示,在驾驶员主动介入后,自动刹车系统失效,方便进行人-机切换。在遇到突发状况时,车辆采用紧急制动,此时全液压自动防碰撞制动系统采用的控制策略是高频点刹,通过控制器控制比例减压阀电磁铁的供电频率和时间间隔实现,最高点刹频率能达到140次/秒,可以有效防止紧急刹车过程中车轮锁死,导致车辆转向失灵,发生事故。

32.具体如图2至图4所示,系统包括液压泵1、双路充液阀2、前桥行车制动蓄能器3、后桥行车制动蓄能器4、双回路脚制动阀5、前桥自动行车制动阀6和后桥自动行车制动阀7,其中:液压泵1的输入口通过管路连通油箱10,液压泵1的输出口通过管路连通双路充液阀2的输入口,双路充液阀2的输出口通过管路分别连通前桥行车制动蓄能器3、后桥行车制动蓄能器4和双回路脚制动阀5;前桥自动行车制动阀6的四个阀口分别连接前桥行车制动蓄能器3、双回路脚制动阀5、前桥行车制动器8和油箱10;后桥自动行车制动阀7的四个阀口分别连接后桥行车制动蓄能器4、双回路脚制动阀5、后桥行车制动器9和油箱10。

33.实际工作过程如下:

34.第一步,车辆启动,液压油自液压油箱进入齿轮泵,齿轮泵工作输出的压力油通过双路充液阀给两个蓄能器进行充液,当蓄能器的压力油达到规定的压力后,液压油双路充液阀中换向阀零压回油箱。其中,蓄能器和双路充液阀采用现有结构。

35.第二步,行车过程中,驾驶员踩下双回路脚制动阀,高压油液经过双回路脚制动阀进入前桥自动行车制动阀后桥自动行车制动阀,然后进入前桥和后桥的制动器,制动去的动静摩擦片结合,对车辆实施制动。当驾驶员松开双回路脚制动阀,前桥和后桥的制动器制动油回油箱,制动解除。其中,双回路脚制动阀采用现有结构。

36.第三步,当多次制动后,前桥行车制动蓄能器,后桥行车制动蓄能器的蓄能器压力低于蓄能器充液压力后,开始重复第一步,对蓄能器进行充液。

37.以上三步中,忽略掉前桥自动行车制动阀6和后桥自动行车制动阀7,为常规制动系统。由于该系统采用的是双回路制动液压系统,所有系统中分为前桥自动行车制动阀6和后桥自动行车制动阀7,两个阀的工作原理是相同,只对其中一个进行阐述,简称自动行车制动阀。如图5至图8所示,自动行车制动阀包括阀体11、以及设置在阀体11内部的液控换向阀2和电比例减压阀3,图中,阀体11上分别开设有制动口a、脚阀口p1、蓄能口p2、油箱口t1,其中:制动口a通过外部管路连接车桥行车制动器,脚阀口p1通过外部管路连接双回路脚制动阀5,蓄能口p2通过外部管路连接蓄能器,油箱口t1通过外部管路连接油箱10。

38.本实施例中,液控换向阀2为二位三通阀、且开设有第一阀口1201、第二阀口1202和第三阀口1203,液控换向阀2两侧分别设置有用于改变其工作位的第一液控口1204和第二液控口1205,液控换向阀2靠近第一液控口1204的位置设置有驱动弹簧,正常情况下,弹簧力让液控换向阀保持在平行位。当第二液控口1205有压力油时,液控换向阀2由平行位切换至交叉位。电比例减压阀3为二位三通阀、且开设有第一油口1301、第二油口1302和第三油口1303,电比例减压阀3两侧分别设置有用于改变其工作位的阀控口1304和电磁铁dt1,电比例减压阀3靠近阀控口1304的位置设置有驱动弹簧。随着控制电流的增加,电比例减压阀3出口压力不断增加,出口压力随控制电流成线性关系。

39.具体的连接关系如下,制动口a通过内部管路连接第三阀口1203,脚阀口p1通过两路内部管路分别连接第一阀口1201和第一液控口1204;蓄能口p2通过内部管道连接第一油口1301;油箱口t1通过内部管道连接第二油口1302;第三油口1303通过三路内部管路分别连接阀控口1304、第二阀口1202和第二液控口1205。

40.实际工作时,当驾驶员踩下刹车阀,压力油进入脚阀口p1,脚阀口p1经内部油路至液控换向阀2的第一阀口1201,第三阀口1203经内部油路至制动口a,此时压力油进入制动器,实现车辆得制动。具体的,液控换向阀2处于第一工作位,第一阀口1201和第三阀口1203连通,第二阀口1202截止,如图6所示。如图7所示,当驾驶员松开刹车阀,制动器腔体内高压油,经过制动口a、第三阀口1203、第一阀口1201和脚阀口p1、双路脚制动阀回油箱,制动解除。如图8所示,当车辆检测到距离信息时,控制器发射信号至电比例减压阀的比例电磁铁dt1,蓄能器压力油经阀体p2油口,至电比例减压阀3的第一油口口1301,经内部油路至第三油口1303,压力油至液控换向阀2的第二液控口1205,液控换向阀换向,从平行位切换至交叉位,压力油经液控换向阀2的第二阀口1202至第三阀口1203,液控换向阀的第三阀口1203经内部油路至阀体11的制动口a,此时压力油进入制动器,实现车辆得制动,此时,液控换向

阀2处于第二工作位,第二阀口1202和第三阀口1203连通,第一阀口1201截止,电比例减压阀3处于第二工作位,第三油口1303和第一油口1301连通,第二油口1302截止。比例电磁铁随着控制电流的变化,电磁铁驱动力量与控制电流呈线性关系,实现比例减压阀出口压力与控制电流呈线性关系,比例减压阀出口压力与制动力矩呈线性关系,此时,比例电磁铁控制电流大小能够决定制动力矩大小。当电比例减压阀比例电磁铁dt1失去信号时,电比例减压阀关闭,液控换向阀经弹簧力,自交叉位切换至平行位。制动器腔体内高压油,经过阀体11的制动口a,液控换向阀的第三阀口1203,液控换向阀的第一阀口1201,阀体11的脚阀口p1,经双路脚制动阀回油箱,制动解除,如图6所示。

41.需要进一步说明的是,当驾驶员由于长期处于视觉疲劳工作环境驾驶车辆,容易产生驾驶疲劳,在一些疏忽的情况下,忘记制动,自动行车制动阀启动。比例电磁铁dt1,随着控制电流的增大,比例减压阀输出压力随着电流的增大,输出压力增大。比例电磁铁dt1得电后,比例减压阀开始以设定压力输出,由于比例减压阀出口压力推动液控换向阀更换至交叉位,此时导通制动油路,蓄能器的高压油经过比例减压阀减压后,压力油进入前后桥制动器,实现对车辆的制动。另外,当驾驶员主动控制刹车系统,自动刹车系统停止工作,可以便捷的实现人-机切换。

42.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。