1.本发明涉及纤维增强树脂基复合材料制备,属于复合材料技术领域,涉及一种提高硅树脂复合材料耐高温性能的硅树脂复合材料制备方法。

背景技术:

2.树脂基透波复合材料是关键的结构功能一体化复合材料,广泛应用于武器装备中的雷达天线罩、天线窗等透波构件,具有对电磁波“透明”的特性,确保电磁波顺利透过,减少对电磁波的界面反射和损耗。随着超声速及高超声速武器装备的迅速发展,对树脂基透波复合材料提出长时耐500℃的使役要求,因此亟需探索研究耐高温树脂基透波复合材料及其成型技术,打破耐高温高性能树脂基透波复合材料制备成型方面的短板瓶颈,为多种新型导弹武器装备的生产研制奠定材料基础和技术支撑。

3.硅树脂是一种以无机si-o-si为分子主链且侧链上连有有机基团(甲基、苯基、乙基以及乙烯基等)呈网状结构的热固性聚有机硅氧烷。有机/无机杂化的分子结构使硅树脂兼备有机和无机材料独特的性能,它不仅具有无机材料石英优异的耐热性、耐燃性及坚硬性,同时还具有有机聚合物绝缘性、可溶性和易加工性能。尤其优异的热稳定性能和良好的抗氧化性能使其在航空、航天、国防及军工等耐高温领域得到广泛的应用。由于硅树脂中含有甲基、乙基等低分子侧基,在高温条件下分解,严重影响材料的结构稳定型,同时硅树脂采用硅羟基缩聚固化反应,固化过程中产生小分子水或乙醇析出,导致复合材料孔隙率高、强度低等问题。因此需对硅树脂进行化学改性或物理共混等处理方式,提高硅树脂复合材料性能。

4.酚醛树脂具有易溶解、黏度低、强度高、热稳定性优异的特点,广泛应用于其它树脂改性优化。在酚醛树脂改性硅树脂研究方面,哈尔滨工业大学龙军等提出一种改性酚醛-有机硅树脂复合材料及其制备方法(201910035080.7),其中,所述有机硅改性酚醛树脂由酚类、醛类、硅烷、催化剂制备而成,各原料的摩尔比为酚类:醛类:硅烷:催化剂=1:1.1~1.5:x:y,x=0.01~0.2、y=0.02~0.05。该方案采用简单的有机硅改性酚醛树脂的改性方法,在改善酚醛树脂与有机硅树脂之间的相容性的同时,还能提高酚醛树脂自身耐热性和力学性能,并且利用改性酚醛对纤维表面进行简单处理,最终制得出性能优异的复合材料。邵玲等提出一种耐高温酚醛改性硅树脂及其制备方法(201610785273.0),采用有机硅树脂化学改性酚醛树脂,改善其脆裂性及使用可靠性。上述方法均采用化学方法制备酚醛改性硅树脂,操作过程复杂,产品性能亦不能达到长时耐500℃要求。

技术实现要素:

5.针对上述问题,本发明从物理离位改性的角度,提出一种提高耐高温性能的硅树脂复合材料制备方法,主要是解决纤维增强硅树脂复合材料长时高温条件下力学性能低,结构稳定性差的问题。

6.本发明的一种提高耐高温性能的硅树脂复合材料制备方法,通过以下步骤实现:

7.第一步,清洗纤维布;

8.第二步,制备酚醛树脂离位杂化硅树脂/纤维预浸料;

9.第三步,将预浸料进行固化成型,得到硅树脂复合材料。

10.进一步地,所述制备酚醛树脂离位杂化硅树脂/纤维预浸料,包括:

11.将酚醛树脂溶解于相应溶剂中,配制酚醛树脂溶液;

12.将硅树脂溶解于相应溶剂中,配制硅树脂溶液;

13.利用酚醛树脂溶液、硅树脂溶液和纤维,制备预浸料。

14.进一步地,所述酚醛树脂溶液中酚醛树脂的质量分数为10%~50%。

15.进一步地,所述硅树脂溶液中硅树脂的质量分数为10~50%。

16.进一步地,所述将预浸料进行固化成型,包括:

17.准备酚醛树脂和硅树脂溶液,两种树脂质量比例5:95~50:50,两种树脂总质量与纤维质量的比例为30:70~50:50;

18.将纤维放置于离型纸上,将酚醛树脂和硅树脂溶液分为若干等份,按照“先刷涂1份酚醛树脂溶液,静置0.5~2h后再刷涂硅树脂,再静置0.5~2h”的顺序刷涂所有预浸料,然后将预浸料放置于鼓风烘箱中进行处理。

19.进一步地,所述若干等份为1~4等份。

20.进一步地,所述将预浸料放置于鼓风烘箱中进行处理,是在70~100℃处理1~2h。

21.本发明还提供一种采用上述方法制备的硅树脂基复合材料。

22.本发明与现有技术相比的有益效果:

23.(1)本发明采用酚醛树脂离位杂化硅树脂的方式制备预浸布,可以避免酚醛树脂与硅树脂因不相溶而导致的凝胶现象,解决预浸布中两种树脂含量分布不均匀的问题。

24.(2)本发明采用酚醛树脂改性硅树脂,在固化过程中,硅树脂中游离硅羟基能够与酚醛树脂中游离酚羟基发生缩合反应,能够有效降低复合材料中活性基团含量,从而降低复合材料的介电常数。同时该反应提高复合材料的交联密度,树脂基体间作用力增强,复合材料的力学性能和耐高温性能均大幅度提高,远高于现有硅树脂改性方法。

25.(3)本发明具有简单易操作、适合大批量处理等特点,在提高硅树脂复合材料性能及应用方面具有很高的经济价值;

26.(4)本发明适用于大尺寸、复杂结构耐高温复合材料产品的制备。

附图说明

27.图1为本发明方法的流程图。

具体实施方式

28.下面结合具体实施例及附图对本发明进行详细说明。

29.本发明如图1所示,一种提高硅树脂复合材料耐高温性能的制备方法,通过以下步骤实现:

30.1、清洗纤维布。

31.本步骤为本领域公知技术,纤维增强体可根据电性能、耐温等级及力学性能等设计要求选择,可采用玻璃纤维、石英纤维、玄武岩纤维、高硅氧纤维、碳纤维等等。纤维清洗

方式采用公知技术,如丙酮、乙醇、二甲苯、甲苯、乙酸乙酯等溶剂加热清洗方法,高温处理方法,以及超声波清洗等公知方法去除纤维表面上浆剂和油污。本领域技术人员根据所选择的纤维种类进行相应清洗方法的确定。

32.2、制备酚醛树脂离位杂化硅树脂/纤维预浸料。

33.2.1、配制酚醛树脂溶液:将酚醛树脂溶解于相应溶剂中,树脂溶液质量分数10%~50%;

34.2.2、配制硅树脂溶液:将硅树脂溶解于相应溶剂中,树脂溶液质量分数10~50%;

35.2.3、制备预浸布:准备酚醛树脂和硅树脂溶液,两种树脂质量比例5:95~50:50,两种树脂总质量与纤维质量的比例为30:70~50:50。将纤维放置于离型纸上,将酚醛树脂和硅树脂溶液分为1~4等份,按照“先刷涂1份酚醛树脂溶液,静置0.5~2h后再刷涂1份硅树脂,再静置0.5~2h”的顺序刷涂所有预浸布。然后将预浸布放置于鼓风烘箱中,70~100℃处理1~2h。该步骤采用酚醛树脂离位杂化硅树脂的方式制备预浸布,可以避免酚醛树脂与硅树脂因不相溶而导致的凝胶现象,解决预浸布中两种树脂含量分布不均匀的问题。

36.3、复合材料成型。

37.将步骤2.3的预浸布裁制成所需尺寸,采用模压、真空袋或热压罐等常用复合材料成型方法,通过高温固化成型复合材料。在固化过程中,硅树脂中游离硅羟基能够与酚醛树脂中游离酚羟基发生缩合反应,能够有效降低复合材料中活性基团含量,从而降低复合材料的介电常数。同时该反应提高复合材料的交联密度,树脂基体间作用力增强,复合材料的力学性能和耐高温性能均大幅度提高,远高于现有硅树脂改性方法。

38.实施例1:碳纤维增强硅树脂复合材料

39.1、清洗碳纤维。

40.采丙酮清洗碳纤维,将碳纤维放置于纤维清洗装置中,加入丙酮没过纤维,密封清洗装置,接通冷凝水和加热循环水,控制温度为56℃,处理24h,取出后用丙酮冲洗干净后放入通风橱中去除丙酮。

41.2、制备酚醛树脂离位杂化硅树脂/纤维预浸料。

42.2.1、配制酚醛树脂溶液:将耐烧蚀酚醛树脂溶解于丙酮中溶剂中,树脂溶液质量分数40%;

43.2.2、配制硅树脂溶液:将道康宁0805硅树脂溶解于二甲苯溶剂中,树脂溶液质量分数40%;

44.2.3、制备预浸布:准备酚醛树脂和硅树脂溶液,两种树脂质量比例50:50,两种树脂总量与纤维含量为40:60。将纤维放置于离型纸上,先刷涂1份酚醛树脂溶液,静置0.5h后再刷涂1份硅树脂,再静置1h。然后将预浸布放置于鼓风烘箱中,100℃处理2h。

45.3、复合材料成型。

46.将步骤2.3预浸布裁制成所需尺寸,采用模压成型方法制备复合材料:裁制300mm

×

300mm预浸布20块,对齐铺在阴模中,合模后放置在压机中固化,固化制度为150℃/2h

→

180℃/2h

→

200℃/2h

→

250℃/2h,冷却至室温脱模。

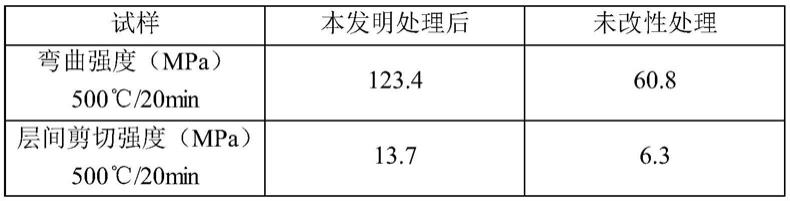

47.经测试,采用上述方法制备的碳纤维增强改性硅树脂复合材料与未改性硅树脂复合材料的性能如表1所示。可以看出本发明处理后的试样与未改性处理的试样相比,弯曲强度提高103%,层间剪切强度提高117%。

48.表1碳纤维增强改性硅树脂复合材料性能

[0049][0050]

实施例2:石英纤维增强硅树脂复合材料

[0051]

1、清洗石英纤维。

[0052]

采用丙酮清洗石英纤维纤维,将石英纤维放置于纤维清洗装置中,加入丙酮没过纤维,密封清洗装置,接通冷凝水和加热循环水,控制温度为56℃,处理24h,取出后用丙酮冲洗干净后放入通风橱中去除丙酮。

[0053]

2、制备酚醛树脂离位杂化硅树脂/石英纤维预浸料。

[0054]

2.1、配制酚醛树脂溶液:将烯丙基酚醛树脂溶解于丙酮中溶剂中,树脂溶液质量分数30%;

[0055]

2.2、配制硅树脂溶液:将国产805硅树脂溶解于二甲苯溶剂中,树脂溶液质量分数30%;

[0056]

2.3、制备预浸布:准备酚醛树脂和硅树脂溶液,两种树脂质量比例30:70,两种树脂总量与纤维含量为50:50。将纤维放置于离型纸上,将酚醛树脂和硅树脂溶液各分为3等份,按照“先刷涂1份酚醛树脂溶液,静置0.5h后再刷涂1份硅树脂,再静置1h”的顺序刷涂所有树脂。然后将预浸布放置于鼓风烘箱中,100℃处理2h。

[0057]

3、复合材料成型。

[0058]

将步骤2.3预浸布裁制成所需尺寸,采用真空袋成型方法制备复合材料:裁制300mm

×

300mm预浸布20块,对齐铺在平板模具上,制备真空袋,抽真空控制真空度≤0.01mpa,固化制度为150℃/2h

→

180℃/2h

→

200℃/2h

→

250℃/2h,冷却至室温脱模。

[0059]

经测试,采用上述方法制备的石英纤维增强改性硅树脂复合材料与未改性硅树脂复合材料的性能如表2所示。可以看出本发明处理后的试样与未改性处理的试样相比,介电常数降低0.3,弯曲强度提高179%,层间剪切强度提高136%。500℃/20min石英灯热冲击试验后复合材料无分层和鼓包。

[0060]

表2石英纤维增强改性硅树脂复合材料性能

[0061][0062]

实施例3:高硅氧纤维增强硅树脂复合材料

[0063]

1、清洗高硅氧纤维。

[0064]

采丙酮清洗高硅氧纤维,将高硅氧纤维放置于纤维清洗装置中,加入丙酮没过纤

维,密封清洗装置,接通冷凝水和加热循环水,控制温度为56℃,处理24h,取出后用丙酮冲洗干净后放入通风橱中去除丙酮。

[0065]

2、制备酚醛树脂离位杂化硅树脂/高硅氧纤维预浸料。

[0066]

2.1、配制酚醛树脂溶液:将炔丙基酚醛树脂溶解于丙酮中溶剂中,树脂溶液质量分数10%;

[0067]

2.2、配制硅树脂溶液:将哈工大txzs-08硅树脂溶解于乙醇中,树脂溶液质量分数20%;

[0068]

2.3、制备预浸布:准备酚醛树脂和硅树脂溶液,两种树脂质量比例20:80,两种树脂总量与纤维含量为40:60。将纤维放置于离型纸上,将酚醛树脂和硅树脂溶液各分为4等份,按照“先刷涂1份酚醛树脂溶液,静置0.5h后再刷涂1份硅树脂,再静置1h”的顺序刷涂所有树脂。然后将预浸布放置于鼓风烘箱中,70℃处理1h。

[0069]

3、复合材料成型。

[0070]

将步骤2.3预浸布裁制成所需尺寸,采用热压罐成型方法制备复合材料:裁制300mm

×

300mm预浸布20块,对齐铺在平板模具上,制备真空袋,抽真空控制真空度≤0.01mpa,固化制度为150℃/2h/0.5mpa

→

180℃/2h/0.5mpa

→

200℃/2h/1.2mpa

→

250℃/2h/1.2mpa,冷却至室温脱模。

[0071]

经测试,采用上述方法制备的高硅氧纤维增强改性硅树脂复合材料与未改性硅树脂复合材料的性能如表3所示。可以看出本发明处理后的试样与未改性处理的试样相比,介电常数降低0.3,弯曲强度提高150%,层间剪切强度提高139%。

[0072]

表3高硅氧纤维增强改性硅树脂复合材料性能

[0073][0074]

以上公开的本发明的具体实施例,其目的在于帮助理解本发明的内容并据以实施,本领域的普通技术人员可以理解,在不脱离本发明的精神和范围内,各种替换、变化和修改都是可能的。本发明不应局限于本说明书的实施例所公开的内容,本发明的保护范围以权利要求书界定的范围为准。