1.本发明属于有机缓蚀剂技术领域,具体涉及一种超支化聚胺酯的制备方法及其应用。

背景技术:

2.金属材料使用量的90%以上是钢铁,全世界每年生产的钢铁约有10%因腐蚀而变为铁锈,由此所造成的经济损失、资源浪费和环境污染不可估量。缓蚀剂作为一种用于腐蚀介质中可以防止或减缓金属材料腐蚀的化学物质或复合物,在金属腐蚀防护领域已得到广泛的应用。而有机缓蚀剂因为具有良好的缓蚀性能、易于合成和水溶性好等优点而得到大力推广,例如咪唑啉类、氨基醇类、杂环类、有机胺类缓蚀剂,具有低毒、高效、环保的优点,其结构上含有的o、n、s等杂原子可以提供孤对电子给fe的空d轨道形成配位键,从而取缔水分子吸附在金属表面,形成致密的保护层,以隔绝腐蚀介质达到保护金属的目的。

3.酸洗是工业生产中利用酸溶液去除钢铁表面上氧化皮和锈蚀物的一种方法,比如工业酸清洗、酸除垢和油井酸化等。但是酸洗过程中,尤其是在盐酸和硫酸的作用下,钢铁设备会受到严重的腐蚀。但是目前使用的浓酸酸化缓蚀剂存在着缓蚀率较低、添加量较大、高温高浓度酸液中易沉淀结焦、对环境有污染以及与其它用剂的适配性差等问题,为弥补现有酸化缓蚀剂的不足之处,研制出能够用于高温高浓度酸、环境危害性小和缓蚀效率高的缓蚀剂具有很大的实用价值。

4.超支化聚合物是树枝状大分子的同系物,其结构是从一个中心核出发,由支化单体ab

x

逐级伸展开来,或者是由中心核、数层支化单元和外围基团通过化学键连接而成的。超支化聚合物由于其独特的支化分子结构,分子之间无缠结,并且含有大量的端基,因此表现出高溶解度、低黏度、高的化学反应活性等许多线型聚合物所不具有的特殊性能。端羟基超支化聚胺酯作为比较常见的超支化聚合物,其结构中含有丰富的n、o杂原子,有很大的潜力作为新型的有机缓蚀剂,而目前尚未有文献报道过其在金属腐蚀防护领域的应用。酸性环境中,超支化聚胺酯结构中的叔胺基、羟基会与氢离子结合生成季胺正离子、羟基正离子,当钢铁发生腐蚀时,钢铁表面通过吸附cl-1

等负离子而带负电,通过静电吸引,其可以吸附在钢铁表面上,阻止钢铁发生进一步的腐蚀。同时,外围端羟基可以进一步修饰,得到水溶性可控、功能化,并可进一步后续用于胶黏剂、涂料等领域的应用。

技术实现要素:

5.本发明的目的是提供一种超支化聚胺酯的制备方法。

6.本发明的另一个目的是提供一种所述方法制备的超支化聚胺酯在制备金属缓蚀剂中的应用。

7.为了实现上述目的,本发明采用的技术方案如下:

8.本发明的第一方面提供了一种超支化聚胺酯的制备方法,包括以下步骤:

9.第一步,制备端羟基超支化聚胺酯hpaeoh

10.室温下,将摩尔比为1:1~1:2的二乙醇胺与丙烯酸甲酯溶于甲醇中,二乙醇胺与甲醇的摩尔比为1:20~1:50,混合均匀,升温至20~50℃,保温反应2~6h,减压蒸馏得到超支化单体ab2;

11.将多元醇和对甲苯磺酸溶于上述得到的ab2单体中,ab2单体和多元醇的摩尔比为5115:1~1:1(优选为5:1~510:1),对甲苯磺酸占ab2单体和多元醇总质量的2%~4%,混合均匀,氮气保护下,加热至100~150℃,反应4~10h,真空干燥,得到不同代数的超支化聚胺酯hpaeoh-1~10;

12.第二步,制备疏水性甲酯衍生物改性的超支化聚胺酯hpaer

13.将疏水性甲酯衍生物和对甲苯磺酸溶于上述得到的不同代数的超支化聚胺酯hpaeoh-1~10中,疏水性甲酯衍生物与不同代数的超支化聚胺酯hpaeoh-1~10的摩尔比为2560:1~1:1(优选为2:1~256:1),对甲苯磺酸占疏水性甲酯衍生物和不同代数的超支化聚胺酯hpaeoh-1~10总质量的2%~4%;混合均匀,氮气保护下,加热至100~150℃,反应4~10h,真空干燥,得到疏水性甲酯衍生物改性的超支化聚胺酯hpaer;

14.或,第二步,制备环氧衍生物改性的超支化聚胺酯hpaer

15.将环氧衍生物溶于上述得到的不同代数的超支化聚胺酯hpaeoh-1~10中,环氧衍生物与不同代数的超支化聚胺酯hpaeoh-1~10的摩尔比为2560:1~1:1(优选为2:1~20:1);混合均匀,氮气保护下,加热至100~150℃,反应4~10h,真空干燥,得到环氧衍生物改性的超支化聚胺酯hpaer。

16.所述多元醇为三羟甲基丙烷、甘油、季戊四醇、木糖醇、聚乙二醇200。

17.所述疏水性甲酯衍生物选自丁酸甲酯、丙烯酸甲酯、苯甲酸甲酯、咪唑-4-甲酸甲酯、对甲苯甲酸甲酯。

18.所述环氧衍生物选自环氧氯丙烷、1,3-二环氧丁烷、1,4-丁二醇二缩水甘油醚。

19.所述超支化聚胺酯具有以下结构:以多元醇为核分子、二乙醇胺和丙烯酸甲酯的加成产物ab2为单体得到不同代数的超支化聚胺酯hpaeoh-1~10,其中不同代数的超支化聚胺酯hpaeoh-1~10的端羟基部分或全部可通过引入疏水功能基团进行封端改性和功能化得到超支化聚胺酯hpaer。

20.所述疏水性甲酯衍生物改性的超支化聚胺酯hpaer的结构如下:

[0021][0022]

其中r基团选自正丙基、乙烯基、苯基、咪唑基、对甲苯基。

[0023]

所述环氧衍生物改性的超支化聚胺酯hpaer的结构如下:

[0024][0025]

r选自

[0026][0027]

本发明还提供了一种所述方法制备的超支化聚胺酯在制备缓蚀剂中的应用,尤其是在制备金属缓蚀剂中的应用。

[0028]

所述应用包括以下步骤:将超支化聚胺酯溶于水中,超支化聚胺酯溶于水中的质量体积比为5~100mg/l,加入到盐酸溶液中,对碳钢片进行浸泡,测定缓蚀率。

[0029]

由于采用上述技术方案,本发明具有以下优点和有益效果:

[0030]

本发明的超支化聚胺酯结构中引入大量活性基团仲胺基、叔胺基和羟基,这样可以在金属表面形成多个基团同时吸附的多中心吸附,并通过配位键牢牢地覆盖在金属表面,显示出极为优良的缓蚀性能,且对均匀腐蚀和局部腐蚀均有良好的抑制作用。

[0031]

本发明提供的超支化聚胺酯的制备工艺简单,原料廉价易得,同时所获的水溶性聚胺酯缓蚀剂使用方法简单,加水稀释即用,缓蚀时间长且稳定,安全环保,而且用量少,使用效果好,例如当该第三代超支化聚胺酯缓蚀剂的浓度为100mg/l时,对碳钢缓蚀率高达96.94%,且其改性过后的hpaer-3对碳钢的缓蚀率也高达97.23%,适用于大规模应用。

[0032]

本发明的超支化聚胺酯具有良好的水溶性,能较好地适应各种腐蚀体系与配方,且其具有良好的生物降解性、低毒性,属于环境友好型缓蚀剂。

[0033]

本发明的超支化聚胺酯结构外围可引入疏水性取代基或功能基团,调控缓蚀剂水溶性的同时,也为其进一步后续用于胶黏剂、涂料等领域提供可能。

附图说明

[0034]

图1为实施例1中ab2单体、hpaeoh-3和hpaer-3的合成流程图。

[0035]

图2为实施例1中缓蚀剂hpaeoh-3和hpaer-3对碳钢缓蚀效果对比图,其中(a)为碳钢未腐蚀前的扫描电镜照片,(b)为碳钢在未添加缓蚀剂的盐酸溶液中浸泡24h后的扫描电镜照片,(c)为碳钢在添加缓蚀剂hpaeoh-3的盐酸溶液中浸泡24h后的扫描电镜照片。(d)为碳钢在添加缓蚀剂hpaer-3的盐酸溶液中浸泡24h后的扫描电镜照片。

[0036]

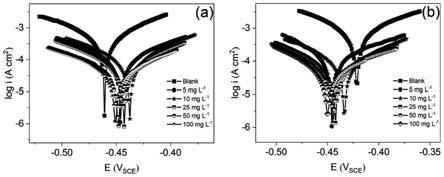

图3为实施例1中缓蚀剂以不同浓度在1mol/l盐酸溶液中浸泡1h后的极化曲线测试图,其中(a)为缓蚀剂hpaeoh-3,(b)为缓蚀剂hpaer-3。

[0037]

图4为天然聚合物缓蚀剂壳聚糖的分子结构图。

具体实施方式

[0038]

为了更清楚地说明本发明,下面结合优选实施例对本发明做进一步的说明。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本

发明的保护范围。

[0039]

实施例1

[0040]

第一步,制备端羟基超支化聚胺酯hpaeoh

[0041]

如图1所示,图1为实施例1中ab2单体、hpaeoh-3和hpaer-3的合成流程图。

[0042]

室温下将10g二乙醇胺与8.188g丙烯酸甲酯溶于193ml甲醇中,混合均匀,升温至40℃,保温反应4h后减压蒸馏得到超支化单体ab2。其中二乙醇胺与丙烯酸甲酯的摩尔比为1:1,二乙醇胺与甲醇的摩尔比为1:50。

[0043]

将0.334g三羟甲基丙烷和0.2g对甲苯磺酸溶于10g上述得到的ab2单体中,混合均匀,氮气保护下,加热至100℃,反应6h,真空烘箱70℃干燥24h,得到第3代超支化聚胺酯hpaeoh-3。其中三羟甲基丙烷和ab2单体的摩尔比为1:21,对甲苯磺酸占ab2单体和三羟甲基丙烷总质量的2%。

[0044]

第二步,制备环氧衍生物改性的超支化聚胺酯hpaer

[0045]

将2.764g环氧氯丙烷溶于10.334g上述得到的hpaeoh-3中,混合均匀,氮气保护下,加热至100℃,反应4h,真空烘箱70℃干燥24h,得到第3代超支化聚胺酯封端产物hpaer-3。其中环氧氯丙烷与hpaeoh-3的摩尔比为12:1。

[0046]

第3代超支化聚胺酯封端产物hpaer-3的核磁数据为:1h nmr(500mhz,chloroform-d)δ4.26

–

4.14(m,3h),3.68

–

3.50(m,6h),3.45(p,j=3.2hz,1h),3.02(dd,j=12.5,3.1hz,1h),2.91(dd,j=12.4,3.1hz,1h),2.88

–

2.79(m,7h),2.75(t,j=6.3hz,2h),2.62(t,j=5.7hz,2h),2.52(dt,j=9.6,6.8hz,3h).

[0047]

第3代超支化聚胺酯封端产物hpaer-3的结构如下:

[0048][0049]

r为

[0050]

实施例2

[0051]

第一步,制备端羟基超支化聚胺酯hpaeoh

[0052]

室温下将10g二乙醇胺与16.377g丙烯酸甲酯溶于154ml甲醇中,混合均匀,升温至20℃,保温反应6h后减压蒸馏得到超支化单体ab2。其中二乙醇胺与丙烯酸甲酯的摩尔比为1:2,二乙醇胺与甲醇的摩尔比为1:40。

[0053]

将0.026g甘油和0.2g对甲苯磺酸溶于10g上述得到的ab2单体中,混合均匀,氮气保护下,加热至110℃,反应6h,真空烘箱70℃干燥24h,得到第6代超支化聚胺酯缓蚀剂hpaeoh-6。其中甘油和ab2单体的摩尔比为1:189,对甲苯磺酸占ab2单体和甘油总质量的2%。

[0054]

第二步,制备疏水性甲酯衍生物改性的超支化聚胺酯hpaer

[0055]

将1.356g丁酸甲酯和0.5g对甲苯磺酸溶于10.026g上述得到的hpaeoh-6中,混合

均匀,氮气保护下,加热至150℃,反应10h,真空烘箱70℃干燥24h,得到第6代超支化聚胺酯封端产物hpaer-6。其中丁酸甲酯与hpaeoh-6的摩尔比为48:1,对甲苯磺酸占丁酸甲酯和hpaeoh-6总质量的4%。

[0056]

第6代超支化聚胺酯封端产物hpaer-6的核磁数据为:1h nmr(500mhz,chloroform-d)δ4.20(td,j=6.1,0.8hz,3h),3.62(dt,j=6.4,5.7hz,1h),2.89

–

2.79(m,5h),2.61(t,j=5.7hz,1h),2.52(dt,j=9.4,6.7hz,2h),2.34(t,j=7.1hz,1h),1.69

–

1.58(m,1h),0.93(t,j=7.7hz,2h).

[0057]

第6代超支化聚胺酯封端产物hpaer-6的结构如下:

[0058][0059]

r为

[0060]

实施例3

[0061]

第一步,制备端羟基超支化聚胺酯hpaeoh

[0062]

室温下将10g二乙醇胺与12.283g丙烯酸甲酯溶于116ml甲醇中,混合均匀,升温至50℃,保温反应2h后减压蒸馏得到超支化单体ab2。其中二乙醇胺与丙烯酸甲酯的摩尔比为1:1.5,二乙醇胺与甲醇的摩尔比为1:30。

[0063]

将0.593g季戊四醇和0.3g对甲苯磺酸溶于10g上述得到的ab2单体中,混合均匀,氮气保护下,加热至120℃,反应5h,真空烘箱70℃干燥24h,得到第2代超支化聚胺酯缓蚀剂hpaeoh-2。其中季戊四醇和ab2单体的摩尔比为1:12,对甲苯磺酸占ab2单体和季戊四醇总质量的3%。

[0064]

第二步,制备疏水性甲酯衍生物改性的超支化聚胺酯hpaer

[0065]

将2.618g对甲苯甲酸甲酯和0.4g对甲苯磺酸溶于10.593g上述得到的hpaeoh-2中,混合均匀,氮气保护下,加热至100℃,反应4h,真空烘箱70℃干燥24h,得到第2代超支化聚胺酯封端产物hpaer-2。其中对甲苯甲酸甲酯与hpaeoh-2的摩尔比为4:1,对甲苯磺酸占对甲苯甲酸甲酯和hpaeoh-2总质量的3%。

[0066]

第2代超支化聚胺酯封端产物hpaer-2的核磁数据为:1h nmr(500mhz,chloroform-d)δ4.26

–

4.14(m,4h),3.69

–

3.61(m,2h),3.61(dd,j=6.2,2.9hz,1h),3.61

–

3.50(m,5h),3.45(p,j=3.2hz,1h),3.02(dd,j=12.4,3.1hz,1h),2.91(dd,j=12.5,3.1hz,1h),2.89

–

2.79(m,9h),2.75(t,j=6.2hz,2h),2.62(t,j=5.7hz,2h),2.51(t,j=6.7hz,4h).

[0067]

第2代超支化聚胺酯封端产物hpaer-2的结构如下:

[0068][0069]

r为

[0070]

实施例4

[0071]

第一步,制备端羟基超支化聚胺酯hpaeoh

[0072]

室温下将10g二乙醇胺与9.826g丙烯酸甲酯溶于77ml甲醇中,混合均匀,升温至30℃,保温反应3h后减压蒸馏得到超支化单体ab2。其中二乙醇胺与丙烯酸甲酯的摩尔比为1:1.2,二乙醇胺与甲醇的摩尔比为1:20。

[0073]

将1.591g木糖醇和0.2g对甲苯磺酸溶于10g上述得到的ab2单体中,混合均匀,氮气保护下,加热至125℃,反应8h,真空烘箱70℃干燥24h,得到第1代超支化聚胺酯hpaeoh-1。其中木糖醇和ab2单体的摩尔比为1:5,对甲苯磺酸占ab2单体和木糖醇总质量的2%。

[0074]

第二步,制备环氧衍生物改性的超支化聚胺酯hpaer

[0075]

将4.606g1,4-丁二醇二缩水甘油醚溶于11.591g上述得到的hpaeoh-1中,混合均匀,氮气保护下,加热至150℃,反应10h,真空烘箱70℃干燥24h,得到第1代超支化聚胺酯封端产物hpaer-1。其中1,4-丁二醇二缩水甘油醚与hpaeoh-1的摩尔比为2:1。

[0076]

第1代超支化聚胺酯封端产物hpaer-1的核磁数据为:1h nmr(500mhz,chloroform-d)δ4.25

–

4.16(m,1h),3.67

–

3.60(m,1h),3.63

–

3.50(m,1h),2.94

–

2.79(m,3h),2.63(dt,j=16.2,5.7hz,1h),2.51(t,j=6.7hz,1h).

[0077]

第1代超支化聚胺酯封端产物hpaer-1的结构如下:

[0078][0079]

r为

[0080]

实施例5

[0081]

第一步,制备端羟基超支化聚胺酯hpaeoh

[0082]

室温下将10g二乙醇胺与9.007g丙烯酸甲酯溶于173ml甲醇中,混合均匀,升温至45℃,保温反应5h后减压蒸馏得到超支化单体ab2。其中二乙醇胺与丙烯酸甲酯的摩尔比为1:1.1,二乙醇胺与甲醇的摩尔比为1:45。

[0083]

将0.021g聚乙二醇200和0.2g对甲苯磺酸溶于10g上述得到的ab2单体中,混合均匀,氮气保护下,加热至150℃,反应10h,真空烘箱70℃干燥24h,得到第8代超支化聚胺酯hpaeoh-8。其中聚乙二醇200和ab2单体的摩尔比为1:510,对甲苯磺酸占ab2单体和聚乙二醇200总质量的2%。

[0084]

第二步,制备疏水性甲酯衍生物改性的超支化聚胺酯hpaer

[0085]

将3.311g咪唑-4-甲酸甲酯和0.3g对甲苯磺酸溶于10.021g上述得到的hpaeoh-8中,混合均匀,氮气保护下,加热至120℃,反应6h,真空烘箱70℃干燥24h,得到第8代超支化聚胺酯封端产物hpaer-8。其中咪唑-4-甲酸甲酯与hpaeoh-8的摩尔比为256:1,对甲苯磺酸占咪唑-4-甲酸甲酯与hpaeoh-8总质量的2%。

[0086]

第8代超支化聚胺酯封端产物hpaer-8的核磁数据为:1h nmr(500mhz,chloroform-d)δ4.26

–

4.15(m,2h),3.63(qt,j=5.8,1.5hz,2h),3.61

–

3.50(m,1h),2.94

–

2.79(m,5h),2.75(t,j=6.3hz,0h),2.71

–

2.63(m,1h),2.67

–

2.59(m,1h),2.55

–

2.48(m,2h).

[0087]

第8代超支化聚胺酯封端产物hpaer-8的结构如下:

[0088][0089]

其中r基团为咪唑基。

[0090]

实施例6

[0091]

对实施例1~5制备的超支化聚胺酯缓蚀剂进行浓度梯度测试,测试方法为挂片失重法:配置含有不同浓度缓蚀剂的1mol/l盐酸100ml,将q235钢片悬挂在溶液中,在25

±

1℃的恒温水浴槽中放置24h,测量浸泡前后钢片的质量变化。腐蚀试片为标准i型(长

×

宽

×

高:50

×

25

×

2mm),所配溶液采用二次蒸馏水。

[0092]

其中,缓蚀率按以下公式计算:

[0093]

缓蚀率=[(w0-w1)/w0]

×

100%

[0094]

式中,w0是不含缓蚀剂溶液中钢片的失重量,w1是加入缓蚀剂溶液中钢片的失重量。

[0095]

测试结果如表1所示。

[0096]

表1

[0097][0098]

[0099]

实施例7

[0100]

为进一步证明本发明在高温下的效果,对实施例1-5制备的缓蚀剂进行温度梯度测试,测试方法为挂片失重法:配置含有200mg缓蚀剂的1mol/l盐酸200ml,将q235钢片悬挂在溶液中,在不同温度的恒温水浴槽中放置24h,测量浸泡前后钢片的质量变化。腐蚀试片为标准ⅰ型,所配溶液采用二次蒸馏水。

[0101]

其中缓蚀率按以下公式计算:

[0102]

缓蚀率=[(w0-w1)/w0]

×

100%

[0103]

式中,w0是不含缓蚀剂溶液中钢片的失重量,w1是加入缓蚀剂溶液中钢片的失重量。

[0104]

测试结果如表2所示。

[0105]

表2

[0106]

[0107][0108]

由表1和表2可知,在1mol/l盐酸的条件下,以本发明实施例1~5制备的缓蚀剂对q235钢的均匀腐蚀具有很好的抑制作用,且封端改性后聚胺酯的缓蚀效果有一定的提升,同时当缓蚀剂浓度超过10mg/l时,缓蚀效率均达到90%以上,而在65

±

1℃的较高温度下,100mg/l缓蚀剂的缓蚀效率也均达到90%以上,说明本发明的超支化聚胺酯缓蚀剂在高温介质中具有良好的缓蚀性能。除此之外,还对进行失重测试的q235钢表面进行腐蚀形貌表征,如图2所示,图2为实施例1中缓蚀剂hpaeoh-3和hpaer-3对碳钢缓蚀效果对比图,其中(a)为碳钢未腐蚀前的扫描电镜照片,(b)为碳钢在未添加缓蚀剂的盐酸溶液中浸泡24h后的扫描电镜照片,(c)为碳钢在添加缓蚀剂hpaeoh-3的盐酸溶液中浸泡24h后的扫描电镜照片。(d)为碳钢在添加缓蚀剂hpaer-3的盐酸溶液中浸泡24h后的扫描电镜照片。从图2中(b)的扫描电镜图片可看出,未添加缓蚀剂的q235钢表面凹凸不平,腐蚀非常严重,而添加缓蚀剂后的q235钢如图2中(c)和(d),较腐蚀前的钢片如图2中(a),其表面未见明显变化,基本没有发生腐蚀,也间接证明本发明的超支化聚胺酯缓蚀剂对q235钢具有良好的缓蚀性能。

[0109]

图3为实施例1中缓蚀剂以不同浓度在1mol/l盐酸溶液中浸泡1h后的极化曲线测试图,其中(a)为缓蚀剂hpaeoh-3,(b)为缓蚀剂hpaer-3。从图中可以看出随着缓蚀剂浓度的增加,极化曲线的斜率均有不同程度的下移,也就是腐蚀电流密度在逐步的减小,其中图(b)下移的程度要比图(a)大,即具有更好的缓蚀性能。

[0110]

对比例1

[0111]

为进一步证明本发明的超支化聚胺酯缓蚀剂的优异性能,以实施例1中所制备的超支化聚胺酯缓蚀剂hpaer-3和常规天然聚合物缓蚀剂壳聚糖作横向对比。天然聚合物缓蚀剂壳聚糖的结构如图4所示,图4为天然聚合物缓蚀剂壳聚糖的分子结构图。同样采用挂片失重法:配置含有200mg壳聚糖缓蚀剂的1mol/l盐酸200ml,将q235钢片悬挂在溶液中,在不同温度的恒温水浴槽中放置24h,测量浸泡前后钢片的质量变化。腐蚀试片为标准ⅰ型,所

配溶液采用二次蒸馏水。

[0112]

其中缓蚀率按以下公式计算:

[0113]

缓蚀率=[(w0-w1)/w0]

×

100%

[0114]

式中,w0是不含缓蚀剂溶液中钢片的失重量,w1是加入缓蚀剂溶液中钢片的失重量。

[0115]

测试对比结果如表3所示。

[0116]

表3

[0117][0118]

由表3可知,壳聚糖缓蚀最高的缓蚀效率为90.02%,相比本发明实施例1中所制备的超支化聚胺酯缓蚀剂hpaer-3,缓蚀性能较差,不适合高温环境下的腐蚀防护。

[0119]

以上所述仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专利的技术人员在不脱离本发明技术方案范围内,当可利用上述提示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明方案的范围内。