一种

γ-丁内酯的合成方法

技术领域

1.本技术属于有机合成技术领域,更具体地说,是涉及一种γ-丁内酯的合成方法。

背景技术:

2.γ

‑ꢀ

丁内酯同样也是一种重要的有机化工原料及精细化工中间体,是一种性能良好、溶解性强、电性能好、稳定性高、无毒、使用安全的高沸点溶剂。γ-丁内酯目前已有的合成方法根据原料分类,主要有以下 3 种:糠醛法、顺酐加氢法、1,4-丁二醇脱氢法。但糠醛法生产原料的价格和供给不确定,全球中很少采用该工艺;顺酐加氢法需要采用贵金属作为催化剂,且γ-丁内酯的收率较低;1,4-丁二醇脱氢法原料价格昂贵,生产成本偏高。目前,在工业上主要采用 1,4-丁二醇气相脱氢法,其次是顺酐气相加氢合成γ-丁内酯的方法。虽然顺酐气相加氢合成γ-丁内酯的方法的原料成本低,但是合成工艺过程中有酸产生,对设备腐蚀性高,材质要求较大。

3.日本东洋曹达公司开发了一种丁二烯法,由以生产氯丁橡胶单体的副产物 1, 4

‑ꢀ

二氯丁烯为原料, 经水解、加氢得 1, 4

‑ꢀ

丁二醇, 再脱氢环合得γ-丁内酯。但丁二烯乙酰氧基化法只适用于生产氯丁橡胶的企业,由于生产工艺流程长、投资大,因此市场竞争力较弱。工业上还有环丙胺羰基化法,主要采用了丁二酸进行反应得到丁内酯,转化率低,催化剂复杂,反应条件难以实现。

技术实现要素:

4.本发明就是为了解决背景技术的不足,提供了一种全新的合成路线,原料廉价易得、安全性高、成本低、反应条件温和、产物总收率显著提高的γ-丁内酯的合成方法。

5.为此,本发明提供了一种γ-丁内酯的合成方法,其以乙酸酯类为原料,在催化剂的作用下,和环氧乙烷气体发生反应,得到γ-丁内酯,其具体步骤如下:(1)以乙酸酯类化合物为原料,加入碱催化剂,搅拌混合,保温2h后缓慢通入环氧乙烷气体,发生反应,保温2h,得到反应母液;(2)将步骤(1)的反应母液进行蒸馏,得到二元共沸物和高沸母液,将二元共沸物分离后并回收套用;(3)将步骤(2)的高沸母液调整至中性,过滤,减压精馏,得到γ-丁内酯。

6.优选的,步骤(1)中,乙酸酯类化合物和环氧乙烷的摩尔比为:3-4:1。

7.优选的,步骤(1)中,碱催化剂和环氧乙烷的摩尔比为:0.02-0.1:1。

8.优选的,步骤(1)中,乙酸酯类化合物为乙酸甲酯或乙酸乙酯。

9.优选的,步骤(1)中,碱催化剂为甲醇钠或乙醇钠。

10.以乙酸甲酯为例,γ-丁内酯的合成方法存在两个反应历程,如下:反应历程1:

反应历程2:优选的,步骤(1)中,反应温度为50-60℃。

11.优选的,步骤(1)中,环氧乙烷气体通入时间为10-14h。

12.优选的,步骤(3)中,精馏压力为-0.096mpa~-0.098mpa,精馏温度为98℃-102℃。

13.优选的,步骤(3)中,利用氯化氢气体进行中和调整。

14.本发明的有益效果为:(1)本发明γ-丁内酯的合成方法,提出一种全新的合成路线,以乙酸酯类为原料,在碱催化剂的作用下,与环氧乙烷发生反应,得到丁内酯,总收率高达96.88%。本发明的原料廉价易得,反应条件温和、安全性高,生产工艺简单,产物总收率显著提高、原子利用率高、三废少操作简便,成本低,适合工业生产。

15.(2)本发明γ-丁内酯的合成方法中采用乙酸酯类化合物和环氧乙烷作为原料,原材料易得且成本低。本发明中虽然经历两个反应历程,但在碱催化剂的作用下,均能生成γ-丁内酯,不但可以节省成本,使后处理简单,三废显著降低,而且γ-丁内酯总收率仍达到较高水平,使其经济效益显著提高,适合工业生产。

具体实施方式

16.为了使本技术所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

17.实施例1

(1)称取乙酸甲酯296.32g,投入催化剂甲醇钠固体1.08g,升温至56℃,搅拌转速250r/min,搅拌混合,保温2h后缓慢通入环氧乙烷气体44.05g,控制通入速度3.15g/h,充分保证通入的环氧乙烷和乙酸甲酯反应转化,通入环氧乙烷时间为14h,反应完成后保温2h,得到反应母液。

18.(2)采用蒸馏的方法对反应母液中低沸点物质蒸馏,得到乙酸甲酯和甲醇的共沸物和高沸母液,将共沸物分离后套用乙酸甲酯。

19.(3)将高沸母液通入氯化氢气体,调整至中性,过滤固体氯化钠,母液进行减压精馏,前期馏分为副产物乙二醇单甲醚等低沸杂质,收集负压精馏回收-0.096mpa~-0.098mpa下98℃-102℃馏分,馏分为γ-丁内酯,称重83.36g,按照环氧乙烷加入量核算转化率96.88%,剩余少量底液为副产物乙酰丁内酯等高沸杂质。

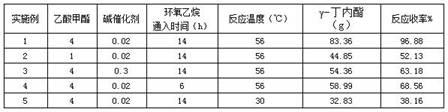

20.实施例2(1)称取乙酸甲酯74.08g,投入催化剂甲醇钠固体1.08g,升温至56℃,搅拌转速250r/min,搅拌混合,保温2h后缓慢通入环氧乙烷气体44.05g,控制通入速度3.15g/h,充分保证通入的环氧乙烷和乙酸甲酯反应转化,通入环氧乙烷时间为14h,反应完成后保温2h,得到反应母液。

21.(2)采用蒸馏的方法对反应母液中低沸点物质蒸馏,得到乙酸甲酯和甲醇的共沸物和高沸母液,将共沸物分离后套用乙酸甲酯。

22.(3)将高沸母液通入氯化氢气体,调整至中性,过滤固体氯化钠,高沸母液进行减压精馏,前期馏分为副产物乙二醇单甲醚等低沸杂质,收集负压精馏回收-0.096mpa~-0.098mpa下98℃-102℃馏分,馏分为γ-丁内酯,称重44.85g,按照环氧乙烷加入量核算转化率52.13%,剩余少量底液为副产物乙酰丁内酯等高沸杂质。

23.实施例3(1)称取乙酸甲酯296.32g,投入催化剂甲醇钠固体16.21g,升温至56℃,搅拌转速250r/min,搅拌混合,保温2h后缓慢通入环氧乙烷气体44.05g,控制通入速度3.15g/h,充分保证通入的环氧乙烷和乙酸甲酯反应转化,通入环氧乙烷时间为14h,反应完成后保温2h,得到反应母液。

24.(2)采用蒸馏的方法对反应母液中低沸点物质蒸馏,得到乙酸甲酯和甲醇的共沸物和高沸母液,将共沸物分离后套用乙酸甲酯。

25.(3)将高沸母液通入氯化氢气体,调整至中性,过滤固体氯化钠,高沸母液进行减压精馏,前期馏分为副产物乙二醇单甲醚等低沸杂质,收集负压精馏回收-0.096mpa~-0.098mpa下98℃-102℃馏分,馏分为γ-丁内酯,称重54.36g,按照环氧乙烷加入量核算转化率63.18%,剩余少量底液为副产物乙酰丁内酯等高沸杂质。

26.实施例4(1)称取乙酸甲酯296.32g,投入催化剂甲醇钠固体1.08g,升温至56℃,搅拌转速250r/min,搅拌混合,保温2h后缓慢通入环氧乙烷气体44.05g,控制通入速度7.34g/h,充分保证通入的环氧乙烷和乙酸甲酯反应转化,通入环氧乙烷时间为6h,反应完成后保温2h,得到反应母液。

27.(2)采用蒸馏的方法对反应母液中低沸点物质蒸馏,得到乙酸甲酯和甲醇的共沸物和高沸母液,将共沸物分离后套用乙酸甲酯。

28.(3)将高沸母液通入氯化氢气体,调整至中性,过滤固体氯化钠,高沸母液进行减压精馏,前期馏分为副产物乙二醇单甲醚等低沸杂质,收集负压精馏回收-0.096mpa~-0.098mpa下98℃-102℃馏分,馏分为γ-丁内酯,称重58.99g,按照环氧乙烷加入量核算转化率68.56%,剩余少量底液为副产物乙酰丁内酯等高沸杂质。

29.实施例5(1)称取乙酸甲酯296.32g,投入催化剂甲醇钠固体1.08g,恒温30℃,搅拌转速250r/min,搅拌混合,保温2h后缓慢通入环氧乙烷气体44.05g,控制通入速度3.15g/h,充分保证通入的环氧乙烷和乙酸甲酯反应转化,通入环氧乙烷时间为14h,反应完成后保温2h,得到反应母液。

30.(2)采用蒸馏的方法对反应母液中低沸点物质蒸馏,得到乙酸甲酯和甲醇的共沸物和高沸母液,经共沸物分离后套用乙酸甲酯。

31.(3)将高沸母液通入氯化氢气体,调整至中性,过滤固体氯化钠,高沸母液进行减压精馏,前期馏分为副产物乙二醇单甲醚等低沸杂质,收集负压精馏回收-0.096mpa~-0.098mpa下98℃-102℃馏分,馏分为γ-丁内酯,称重32.83g,按照环氧乙烷加入量核算转化率38.16%,剩余少量底液为副产物乙酰丁内酯等高沸杂质。

32.以上仅是本发明的实施例而已,不能以此限制本发明的保护范围,例如,步骤(1)中,乙酸酯类化合物还可以为乙酸乙酯,碱催化剂还可以为乙醇钠,均可以实现本发明的γ-丁内酯的合成方法。

33.对实施例1-5实验数据参数与结果汇总,见表1:表1 实施例1-5实验数据参数与结果汇总表1中乙酸甲酯为乙酸甲酯与环氧乙烷投加量的摩尔比,碱催化剂为甲醇钠和环氧乙烷投加量的摩尔比。

34.由以上实施例1-实施例5的实验参数与结果汇总表中数据结果可知,

①

乙酸甲酯与环氧乙烷投加量的摩尔比,

②

碱催化剂甲醇钠和环氧乙烷投加量的摩尔比,

③

反应温度,

④

环氧乙烷的通入时间等因素分别对反应收率有一定的影响,其中,催化剂虽然能增加反应速率,但加入过多的催化剂会导致中间体发生水解,导致收率偏低;通入环氧乙烷的时间过少,会使得环氧乙烷和乙酸乙酯溶解接触时间收率偏低,导致反应不充分从而使得转化率降低;反应温度过高或过低均会使转化率降低,温度过低,反应速率降低,转化率降低,反应温度过高,使得环氧乙烷的溶解度降低,导致原料接触不充分,影响物料转化率。

35.实施例6(1)称取乙酸甲酯222.24g,投入催化剂甲醇钠固体1.08g,升温至56℃,搅拌转速250r/min,搅拌混合,保温2h后缓慢通入环氧乙烷气体44.05g,控制通入速度3.15g/h,充分保证通入的环氧乙烷和乙酸甲酯反应转化,通入环氧乙烷时间为14h,反应完成后保温2h,得到反应母液。

36.(2)采用蒸馏的方法对反应母液中低沸点物质蒸馏,得到乙酸甲酯和甲醇的共沸物和高沸母液,将共沸物分离后套用乙酸甲酯。

37.(3)将高沸母液通入氯化氢气体,调整至中性,过滤固体氯化钠,母液进行减压精馏,前期馏分为副产物乙二醇单甲醚等低沸杂质,收集负压精馏回收-0.096mpa~-0.098mpa下98℃-102℃馏分,馏分为γ-丁内酯,称重70.94g,按照环氧乙烷加入量核算转化率82.45%,剩余少量底液为副产物乙酰丁内酯等高沸杂质。

38.实施例7(1)称取乙酸甲酯259.28g,投入催化剂甲醇钠固体1.08g,升温至56℃,搅拌转速250r/min,搅拌混合,保温2h后缓慢通入环氧乙烷气体44.05g,控制通入速度3.15g/h,充分保证通入的环氧乙烷和乙酸甲酯反应转化,通入环氧乙烷时间为14h,反应完成后保温2h,得到反应母液。

39.(2)采用蒸馏的方法对反应母液中低沸点物质蒸馏,得到乙酸甲酯和甲醇的共沸物和高沸母液,将共沸物分离后套用乙酸甲酯。

40.(3)将高沸母液通入氯化氢气体,调整至中性,过滤固体氯化钠,母液进行减压精馏,前期馏分为副产物乙二醇单甲醚等低沸杂质,收集负压精馏回收-0.096mpa~-0.098mpa下98℃-102℃馏分,馏分为γ-丁内酯,称重77.15g,按照环氧乙烷加入量核算转化率89.67%,剩余少量底液为副产物乙酰丁内酯高沸杂质。

41.实施例8(1)称取乙酸甲酯296.32g,投入催化剂甲醇钠固体5.40g,升温至56℃,搅拌转速250r/min,搅拌混合,保温2h后缓慢通入环氧乙烷气体44.05g,控制通入速度3.15g/h,充分保证通入的环氧乙烷和乙酸甲酯反应转化,通入环氧乙烷时间为14h,反应完成后保温2h,得到反应母液。

42.(2)采用蒸馏的方法对反应母液中低沸点物质蒸馏,得到乙酸甲酯和甲醇的共沸物和高沸母液,将共沸物分离后套用乙酸甲酯。

43.(3)将高沸母液通入氯化氢气体,调整至中性,过滤固体氯化钠,母液进行减压精馏,前期馏分为副产物乙二醇单甲醚等低沸杂质;收集负压精馏回收-0.096mpa~-0.098mpa下98℃-102℃馏分,馏分为γ-丁内酯,称重70.67g,按照环氧乙烷加入量核算转化率82.14%,剩余少量底液为副产物乙酰丁内酯等高沸杂质。

44.实施例9(1)称取乙酸甲酯296.32g,投入催化剂甲醇钠固体2.70g,升温至56℃,搅拌转速250r/min,搅拌混合,保温2h后缓慢通入环氧乙烷气体44.05g,控制通入速度3.15g/h,充分保证通入的环氧乙烷和乙酸甲酯反应转化,通入环氧乙烷时间为14h,反应完成后保温2h,得到反应母液。

45.(2)采用蒸馏的方法对反应母液中低沸点物质蒸馏,得到乙酸甲酯和甲醇的共沸物和高沸母液,将共沸物分离后套用乙酸甲酯。

46.(3)将高沸母液通入氯化氢气体,调整至中性,过滤固体氯化钠,母液进行减压精馏,前期馏分为副产物乙二醇单甲醚等低沸杂质,收集负压精馏回收-0.096mpa~-0.098mpa下98℃-102℃馏分,馏分为γ-丁内酯,称重70.72g,按照环氧乙烷加入量核算转化率82.19%,剩余少量底液为副产物乙酰丁内酯等高沸杂质。

47.实施例10(1)称取乙酸甲酯296.32g,投入催化剂甲醇钠固体1.08g,升温至56℃,搅拌转速250r/min,搅拌混合,保温2h后缓慢通入环氧乙烷气体44.05g,控制通入速度3.15g/h,充分保证通入的环氧乙烷和乙酸甲酯反应转化,通入环氧乙烷时间为12h,反应完成后保温2h,得到反应母液。

48.(2)采用蒸馏的方法对反应母液中低沸点物质蒸馏,得到乙酸甲酯和甲醇的共沸物和高沸母液,将共沸物分离后套用乙酸甲酯。

49.(3)将高沸母液通入氯化氢气体,调整至中性,过滤固体氯化钠,母液进行减压精馏,前期馏分为副产物乙二醇单甲醚等低沸杂质,收集负压精馏回收-0.096mpa~-0.098mpa下98℃-102℃馏分,馏分为γ-丁内酯,称重82.90g,按照环氧乙烷加入量核算转化率96.35%,剩余少量底液为副产物乙酰丁内酯等高沸杂质。

50.实施例11(1)称取乙酸甲酯296.32g,投入催化剂甲醇钠固体1.08g,升温至56℃,搅拌转速250r/min,搅拌混合,保温2h后缓慢通入环氧乙烷气体44.05g,控制通入速度4.41g/h,充分保证通入的环氧乙烷和乙酸甲酯反应转化,通入环氧乙烷时间为10h,反应完成后保温2h,得到反应母液。

51.(2)采用蒸馏的方法对反应母液中低沸点物质蒸馏,得到乙酸甲酯和甲醇的共沸物和高沸母液,将共沸物分离后套用乙酸甲酯。

52.(3)剩余高沸母液通入氯化氢气体,调整至中性,过滤固体氯化钠,母液进行减压精馏,前期馏分为副产物乙二醇单甲醚等低沸杂质,收集负压精馏回收-0.096mpa~-0.098mpa下98℃-102℃馏分,馏分为γ-丁内酯,称重79.30g,按照环氧乙烷加入量核算转化率92.17%,剩余少量底液为副产物乙酰丁内酯等高沸杂质。

53.实施例12(1)称取乙酸甲酯296.32g,投入催化剂甲醇钠固体1.08g,升温至50℃,搅拌转速250r/min,搅拌混合,保温2h后缓慢通入环氧乙烷气体44.05g,控制通入速度3.15g/h,充分保证通入的环氧乙烷和乙酸甲酯反应转化,通入环氧乙烷时间为14h,反应完成后保温2h,得到反应母液。

54.(2)采用蒸馏的方法对反应母液中低沸点物质蒸馏,得到乙酸甲酯和甲醇的共沸物和高沸母液,将共沸物分离后套用乙酸甲酯。

55.剩余高沸母液通入氯化氢气体,调整至中性,过滤固体氯化钠,母液进行减压精馏,前期馏分为副产物乙二醇单甲醚等低沸杂质,收集负压精馏回收-0.096mpa~-0.098mpa下98℃-102℃馏分,馏分为γ-丁内酯,称重72.84g,按照环氧乙烷加入量核算转化率84.66%,剩余少量底液为副产物乙酰丁内酯等高沸杂质。

56.实施例13(1)称取乙酸甲酯296.32g,投入催化剂甲醇钠固体1.08g,升温至60℃,搅拌转速250r/min,搅拌混合,保温2h后缓慢通入环氧乙烷气体44.05g,控制通入速度3.15g/h,充分保证通入的环氧乙烷和乙酸甲酯反应转化,通入环氧乙烷时间为14h,反应完成后保温2h,得到反应母液。

57.(2)采用蒸馏的方法对反应母液中低沸点物质蒸馏,得到乙酸甲酯和甲醇的共沸

物和高沸母液,将共沸物分离后套用乙酸甲酯。

58.(3)将高沸母液通入氯化氢气体,调整至中性,过滤固体氯化钠,母液进行减压精馏,前期馏分为副产物乙二醇单甲醚等低沸杂质,收集负压精馏回收-0.096mpa~-0.098mpa下98℃-102℃馏分,馏分为γ-丁内酯,称重80.52g,按照环氧乙烷加入量核算转化率93.58%,剩余少量底液为副产物乙酰丁内酯等高沸杂质。

59.以上仅是本发明的实施例而已,不能以此限制本发明的保护范围,例如,步骤(1)中,乙酸酯类化合物还可以为乙酸乙酯,碱催化剂还可以为乙醇钠,均可以实现本发明的丁内酯的合成方法。

60.对实施例1和实施例6-实施例13实验数据参数与结果汇总如下,见表2表2 实施例1和实施例6-实施例13实验数据参数与结果汇总表2中乙酸甲酯为乙酸甲酯与环氧乙烷投加量的摩尔比,催化剂为甲醇钠和环氧乙烷投加量的摩尔比。

61.由以上实施例1和实施例6-实施例13实验数据参数与结果汇总表中数据结果可知,

①

乙酸甲酯与环氧乙烷投加量的摩尔比为3-4:1,

②

碱催化剂为甲醇钠和环氧乙烷投加量的摩尔比为0.02-0.1:1,

③

反应温度为50-60℃,

④

环氧乙烷通入时间为10-14h等范围内改变各个参数时,均可以实现本发明的高收率的丁内酯的合成方法,其中实施例1中的实验参数组合较优,其丁内酯的总收率达到96.88%。

62.本发明γ-丁内酯的合成方法,提出一种全新的合成路线,以乙酸酯类为原料,在碱催化剂的作用下,与环氧乙烷发生反应,得到丁内酯,总收率高达96.88%。本发明的原料廉价易得,反应条件温和、安全性高,生产工艺简单,产物总收率显著提高、原子利用率高、三废少操作简便,成本低,适合工业生产。

63.本发明γ-丁内酯的合成方法中,采用乙酸酯类化合物和环氧乙烷作为原料,原材料易得且成本低。本发明中虽然经历两个反应历程,但在碱催化剂的作用下,均能生成γ-丁内酯,不但可以节省成本,使后处理简单,三废显著降低,而且γ-丁内酯总收率仍达到较高水平,使其经济效益显著提高,适合工业生产。

64.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。