1.本发明属于光稳定剂技术领域,更具体的,涉及一种抗短波紫外光稳定剂及其制备方法和应用。

背景技术:

2.随着汽车行业的快速发展,人们对于汽车内饰的清洁要求越来越高,特别是对于共享汽车。由于汽车内部的空间相对封闭,如何做到汽车内饰的抗菌是亟待解决的技术问题;而共享汽车的接触人数多、流动性大,难以做到及时地集中清洁、杀菌。

3.已有现有技术cn210792976u报道,通过在汽车内部安装具有杀菌功能的氛围灯,利用紫外灯照射实现对汽车内饰的主动杀菌。由于紫外线在253.7nm时杀菌效果最好,市面上常用的紫外杀菌装置发射的紫外线波长一般为240~280nm;而汽车内饰材料中使用的光稳定剂主要是针对于抗太阳光中的紫外波长(287~390nm),不能有效抵抗波长更短的紫外线对于材料的辐射和老化。然而240~280nm波长的紫外线光子能量更高,达到4.43ev~12.4ev,更易使得材料分子结构变化、产生降解,而287~390nm波长紫外的光子能量大约仅为3.1ev~4.4ev。这就导致了在紫外杀菌环境下汽车内饰的光稳定性能差,具体表现为抗老化性能差,汽车内饰极易老化变色。

4.因此,需要开发出一种针对240~280nm波长的短波紫外稳定性好的光稳定剂,使得汽车内饰材料在高效紫外杀菌的同时,也兼具良好的抗短波紫外老化性能。

技术实现要素:

5.本发明为克服上述现有技术所述的针对短波紫外的光稳定性差的缺陷,提供一种抗短波紫外光稳定剂,该抗短波紫外光稳定剂对于波长为240~280nm的紫外线具有优异的光稳定效果。

6.本发明的另一目的在于提供一种含有上述抗短波紫外光稳定剂的聚丙烯组合物。

7.本发明的另一目的在于提供上述聚丙烯组合物的制备方法。

8.本发明的另一目的在于一种上述聚丙烯组合物在制备汽车内饰材料的应用。

9.为解决上述技术问题,本发明采用的技术方案是:

10.一种抗短波紫外光稳定剂,包括如下重量份的组分:

11.双(2,4-二枯基苯基)季戊四醇二亚磷酸酯10份,紫外线吸收剂5~20份,自由基捕获剂5~20份,光屏蔽剂5~20份。

12.发明人通过大量实验发现,通过双(2,4-二枯基苯基)季戊四醇二亚磷酸酯、紫外线吸收剂、自由基捕获剂和光屏蔽剂的复配,经过协同作用,对短波长紫外线具有优异的光稳定效果。

13.其中双(2,4-二枯基苯基)季戊四醇二亚磷酸酯,又称为抗氧剂852,通常是作为辅助抗氧剂,与受阻酚类抗氧剂复合使用。发明人研究发现,双(2,4-二枯基苯基)季戊四醇二亚磷酸酯在与紫外线吸收剂、自由基捕获剂和光屏蔽剂复配的情况下,不仅能够分解氢过

氧化物,而且其特有的苯环结构提供的共轭效应可以调整分子结构中螯合环打开的能量敏感范围至240~280nm,将短波紫外引起的分子结构变化转化成热能,避免聚丙烯材料降解。与此同时,自由基捕获剂主要捕捉自由基,包括烷基自由基、羰基自由基和羟基自由基等;经过其协同作用能够阻断材料在短波紫外强烈辐射作用下的分子链断裂,避免聚丙烯材料降解,大幅提高抗老化、耐候性能。

14.所述光屏蔽剂为能够吸收或反射紫外线的物质,从物理层面上屏蔽紫外线对材料的作用,进一步提高光稳定效果。

15.虽然亚磷酸酯类抗氧剂有较多种类,例如三(2.4-二叔丁基苯基)亚磷酸酯(抗氧剂168)、双(2,4-二叔丁基苯酚)季戊四醇二亚磷酸酯(抗氧剂626)、四(2,4-二叔丁基酚)-4,4'-联苯基二亚磷酸酯(抗氧剂p-epq),但由于其化学结构中p-o键对位基团的不同,即使与紫外线吸收剂、光屏蔽剂和自由基捕获剂混合搭配,也均不具有与双(2,4-二枯基苯基)季戊四醇二亚磷酸酯相当的,对于短波长紫外线的优异光稳定效果。

16.优选地,所述抗短波紫外光稳定剂,包括如下重量份的组分:

17.双(2,4-二枯基苯基)季戊四醇二亚磷酸酯10份,紫外线吸收剂5~10份,自由基捕获剂5~10份,光屏蔽剂5~10份。

18.所述抗短波紫外光稳定剂中双(2,4-二枯基苯基)季戊四醇二亚磷酸酯的相对含量较多时,针对短波紫外的光稳定性能更优。

19.优选地,所述紫外线吸收剂为二苯甲酮类紫外线吸收剂、苯并三唑类紫外线吸收剂、三嗪类紫外线吸收剂中的一种或几种。

20.可选地,所述二苯甲酮类紫外线吸收剂可以为uv-531、uv-1200、uv214、uv-9。

21.可选地,所述苯并三唑类紫外线吸收剂可以为uv-5411、uv-326、uv-234。

22.可选地,所述三嗪类紫外线吸收剂可以为chiguard 1064、紫外线吸收剂1164、紫外线吸收剂1577。

23.优选地,所述自由基捕获剂为受阻胺类自由基捕获剂。

24.可选地,所述受阻胺类自由基捕获剂可以为uv-944、uv-770、uv-622。

25.所述光屏蔽剂为能够吸收或反射紫外线的物质。

26.市面上常用的光屏蔽剂有氧化锌颗粒、钛白粉、炭黑、硫酸钡等。

27.优选地,所述光屏蔽剂为氧化锌颗粒。

28.优选地,所述氧化锌颗粒的平均粒径为1~100nm。

29.更优选地,所述氧化锌颗粒的平均粒径为10~50nm。

30.本发明还保护所述抗短波紫外光稳定剂的制备方法,包括如下步骤:

31.将双(2,4-二枯基苯基)季戊四醇二亚磷酸酯、紫外线吸收剂、自由基捕获剂和光屏蔽剂混合均匀,即得。

32.本发明还保护一种聚丙烯组合物,包括如下重量份的组分:

33.聚丙烯60~98份,聚乙烯1~15份,无机填料1~30份,抗氧剂0.05~1份,所述抗短波紫外光稳定剂1~2份。

34.所述聚丙烯组合物中含有1~2重量份的抗短波紫外光稳定剂,可以有效提高聚丙烯组合物在短波紫外照射下的光稳定效果。按照gb/t250-2008的检测方法,经过254nm波长紫外线照射480h,聚丙烯组合物的色牢度≥4级。这说明聚丙烯组合物对于短波紫外的耐候

性好,不易老化变色。

35.优选地,所述聚丙烯为均聚聚丙烯和/或共聚聚丙烯,聚丙烯的熔体流动速率在230℃、2.16kg条件下为0.2~100g/10min。

36.优选地,所述聚乙烯为高密度聚乙烯、低密度聚乙烯或线性低密度聚乙烯中的一种或几种,所述聚乙烯的熔体流动速率在190℃、2.16kg条件下为0.1~20g/10min。

37.聚丙烯和聚乙烯的熔体流动速率的检测方法为:gb/t3682-2018。

38.优选地,所述无机填料为碳酸钙、硫酸钙晶须、滑石粉、云母、玻璃纤维或硫酸钡中的一种或几种。

39.所述无机填料使用硅烷偶联剂和低分子量聚硅氧烷进行表面处理,所述低分子量聚硅氧烷的数均分子量为2~10万。

40.低分子量聚硅氧烷的数均分子量按照渗透压法测试得到。

41.优选地,所述硅烷偶联剂和低分子量聚硅氧烷的质量比为1:(0.8~1.2)。

42.所述表面处理的方法为:

43.将硅烷偶联剂与低分子量聚硅氧烷分散于水中后,得到混合液,混合液与无机填料共混,再进行脱水、干燥。

44.所述无机填料经表面处理后,与聚丙烯、聚乙烯等高分子化合物的相容性更优,使得聚丙烯组合物的综合性能更好。

45.优选地,所述硅烷偶联剂为乙烯基三乙氧基硅烷、二乙烯基四甲基二硅氧烷或3-氨基丙基三乙氧基硅烷中的一种或几种。

46.优选地,所述抗氧剂包括主抗氧剂和辅抗氧剂,所述主抗氧剂为受阻酚类抗氧剂,所述辅抗氧剂为亚磷酸酯类抗氧剂和/或硫代醚类抗氧剂。

47.优选地,所述受阻酚类抗氧剂为抗氧剂1010、抗氧剂3114。

48.优选地,所述亚磷酸酯类抗氧剂为抗氧剂168、抗氧剂626。

49.优选地,所述硫代醚类抗氧剂为抗氧剂412s、抗氧剂dltdp。

50.优选地,所述聚丙烯组合物还包括0.1~1重量份的锌系抗菌剂。

51.由于汽车内饰仅使用紫外杀菌时,容易存在紫外线照射不到的杀菌死角,在聚丙烯组合物中添加一定量的锌系抗菌剂可以使得其自身具有一定的自抗菌效果。并且锌系抗菌剂不会带来如银离子抗菌剂的变色风险,有利于汽车内饰在长期使用时仍保持良好的外观。

52.优选地,所述锌系抗菌剂为锌离子抗菌剂和/或纳米氧化锌。

53.优选地,所述锌离子抗菌剂为玻璃载体锌离子抗菌剂和/或磷酸锆载体锌离子抗菌剂。

54.优选地,所述聚丙烯组合物还包括0.2~2重量份的耐划伤剂,所述耐划伤剂为超高分子量聚硅氧烷,所述超高分子量聚硅氧烷的数均分子量≥100万。

55.超高分子量聚硅氧烷的数均分子量按照渗透压法测试得到。

56.一般情况下,汽车内饰需要具有一定的耐划伤性、耐刮擦性,通常在材料中添加小分子量的耐划伤助剂,如芥酸酰胺、油酸酰胺。但发明人研究发现,由于酰胺类耐划伤助剂的作用机理是迁移至材料的表面形成润滑层,从而获得耐划伤性能,但由此也使得其他功能助剂,如抗菌剂、光稳定剂等的析出,造成了抗菌效果或光稳定效果变差。而超高分子量

聚硅氧烷为本体型耐划伤剂,不须依靠迁移作用,即可使得聚丙烯组合物获得优异的耐划伤性能,也就不会使得聚丙烯组合物的其他性能受到负面影响。

57.然而超高分子量聚硅氧烷也具有自身缺陷:分子量过高,分散性差,不易与聚丙烯均匀共混。发明人研究发现,由于无机填料使用了低分子量聚硅氧烷进行表面处理,在低分子量聚硅氧烷的共同作用下,超高分子量聚硅氧烷可以均匀分散于所述聚丙烯组合物中。

58.优选地,所述聚丙烯组合物还包括0.1~25重量份的弹性体。

59.优选地,所述弹性体为乙烯-a烯烃共聚物(poe)、乙烯-辛烯共聚物(pop)、乙烯-丙烯-非共轭二烯烃三元共聚物(epdm)、苯乙烯-丁二烯-苯乙烯嵌段共聚物(sbs)或氢化苯乙烯-丁二烯-苯乙烯嵌段共聚物(sebs)中一种或几种。

60.本发明还保护上述聚丙烯组合物的制备方法。

61.所述聚丙烯组合物不含锌系抗菌剂、耐划伤剂或弹性体时,制备方法包括如下步骤:

62.s1.将聚乙烯、抗短波紫外光稳定剂加至挤出机,经熔融挤出造粒,得到耐候原料;

63.s2.将聚丙烯、无机填料、抗氧剂和步骤s1制得的耐候原料混合后,加至挤出机,经熔融混合、挤出造粒,得到所述聚丙烯组合物。

64.所述聚丙烯组合物中含有弹性体、锌系抗菌剂和耐划伤剂时,制备方法包括如下步骤:

65.s11.将聚乙烯、抗短波紫外光稳定剂和耐划伤剂加至挤出机,经熔融挤出造粒,得到耐候原料;

66.s21.将聚丙烯、弹性体、无机填料、抗氧剂、锌系抗菌剂和步骤s11制得的耐候原料混合后,加至挤出机,经熔融混合、挤出造粒,得到所述聚丙烯组合物。

67.优选地,所述挤出机为双螺杆挤出机,步骤s1或s11中的挤出温度为150~200℃,步骤s2或s21中挤出温度为180~250℃。

68.本发明还保护上述聚丙烯组合物在制备汽车内饰材料中的应用。

69.与现有技术相比,本发明的有益效果是:

70.(1)本发明利用双(2,4-二枯基苯基)季戊四醇二亚磷酸酯、紫外线吸收剂、自由基捕获剂和光屏蔽剂的复配协同,获得了针对短波长紫外线具有优异光稳定效果的抗短波紫外光稳定剂。

71.(2)开发了一种含有抗短波紫外光稳定剂的聚丙烯组合物,其对于短波紫外的耐候性好,不易老化变色。按照gb/t250-2008的检测方法,经过254nm波长紫外线循环照射480h,聚丙烯组合物的色牢度≥4级。

72.(3)在聚丙烯组合物还含有锌系抗菌剂和超高分子量聚硅氧烷的情况下,所述聚丙烯组合物具有更优异的抗菌效果和耐划伤效果。

具体实施方式

73.下面结合具体实施方式对本发明作进一步的说明。

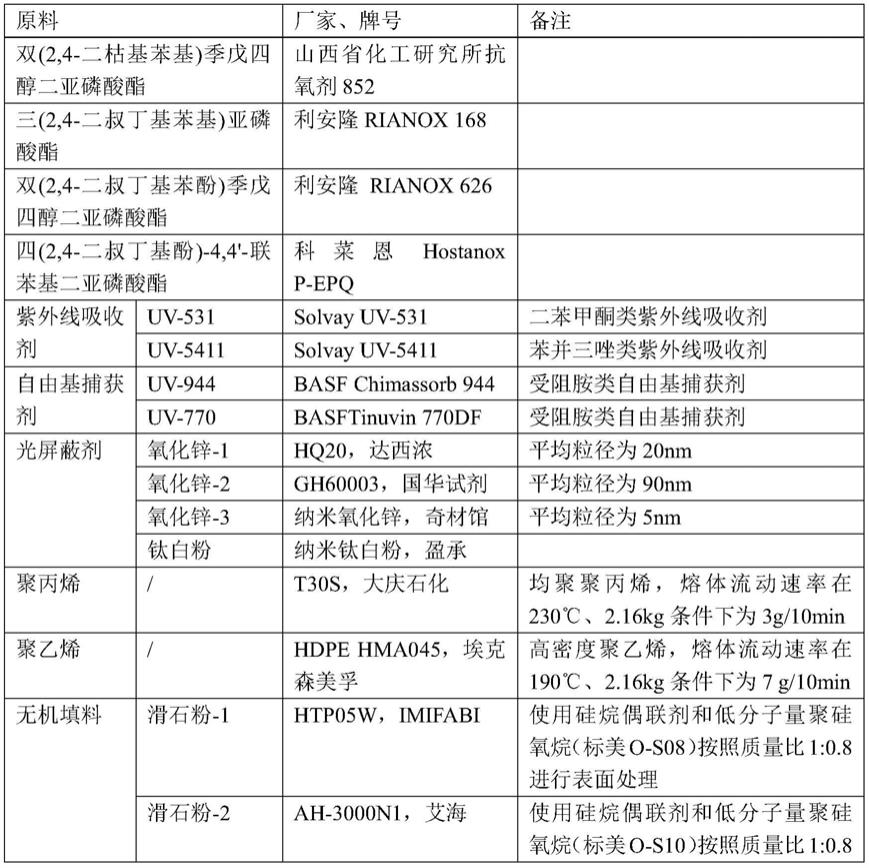

74.实施例及对比例中的原料均可通过市售得到,其中:

75.[0076][0077]

除非特别说明,本发明采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。

[0078]

实施例1~11

[0079]

实施例1~11分别提供一种抗短波紫外光稳定剂,各组分含量如表1所示,制备方法为:

[0080]

根据表1将双(2,4-二枯基苯基)季戊四醇二亚磷酸酯、紫外线吸收剂、自由基捕获剂和光屏蔽剂混合均匀,即得到抗短波紫外光稳定剂。

[0081]

表1实施例1~11的抗短波紫外光稳定剂的组分含量(重量份)

[0082]

[0083][0084]

实施例12~31

[0085]

实施例12~31分别提供一种聚丙烯组合物,各组分含量如表2所示,制备方法为:

[0086]

s1.将聚乙烯、抗短波紫外光稳定剂加至挤出机,经熔融挤出造粒,得到耐候原料;

[0087]

s2.将聚丙烯、无机填料、抗氧剂和步骤s1制得的耐候原料混合后,加至挤出机,经熔融混合、挤出造粒,得到聚丙烯组合物。

[0088]

表2实施例12~31的聚丙烯组合物的组分含量(重量份)

[0089][0090]

[0091][0092]

对比例1~8

[0093]

对比例1~8分别提供一种光稳定剂,各组分含量如表3所示,制备方法为:

[0094]

根据表3将各组分混合均匀,即得到光稳定剂。

[0095]

表3对比例1~8的光稳定剂的组分含量(重量份)

[0096][0097]

对比例9~16

[0098]

对比例9~16分别提供一种聚丙烯组合物,各组分含量如表4所示,制备方法为:

[0099]

s1.将聚乙烯、光稳定剂加至挤出机,经熔融挤出造粒,得到耐候原料;

[0100]

s2.将聚丙烯、无机填料、抗氧剂和步骤s1制得的耐候原料混合后,加至挤出机,经熔融混合、挤出造粒,得到聚丙烯组合物。

[0101]

表4对比例9~16的聚丙烯组合物的组分含量(重量份)

[0102]

[0103][0104]

实施例32~39

[0105]

实施例32~39分别提供一种含有锌系抗菌剂、耐划伤剂、弹性体的聚丙烯组合物,各组分含量如表5所示,制备方法为:

[0106]

s11.将聚乙烯、抗短波紫外光稳定剂和耐划伤剂加至挤出机,经熔融挤出造粒,得到耐候原料;

[0107]

s21.将聚丙烯、弹性体、无机填料、抗氧剂、锌系抗菌剂和步骤s11制得的耐候原料混合后,加至挤出机,经熔融混合、挤出造粒,得到聚丙烯组合物。

[0108]

表5实施例32~39的聚丙烯组合物的组分含量(重量份)

[0109][0110]

[0111]

对比例17~24

[0112]

对比例17~24分别提供一种含有锌系抗菌剂、耐划伤剂、弹性体的聚丙烯组合物,各组分含量如表6所示,制备方法为:

[0113]

s11.将聚乙烯、抗短波紫外光稳定剂和耐划伤剂加至挤出机,经熔融挤出造粒,得到耐候原料;

[0114]

s21.将聚丙烯、弹性体、无机填料、抗氧剂、锌系抗菌剂和步骤s11制得的耐候原料混合后,加至挤出机,经熔融混合、挤出造粒,得到聚丙烯组合物。

[0115]

表6对比例17~24的聚丙烯组合物的组分含量(重量份)

[0116][0117]

性能测试

[0118]

对上述实施例12~39及对比例9~16制备的聚丙烯组合物进行抗老化性能测试,其中对实施例12、实施例32~39、对比例17~24制备的聚丙烯组合物还进行耐划伤性能测试和抗菌性能测试,具体方法如下:

[0119]

抗老化性能:将聚丙烯组合物注塑为100*100*3mm的方板,分别经氙灯老化、普通紫外老化、短波紫外老化后,按照gb/t250-2008方法,检测色牢度,要求≥4级;

[0120]

其中氙灯老化条件为:黑板温度(89

±

3)℃、箱体空气温度(62

±

2)℃、相对湿度(50

±

5)%试验条件下运行3.8h光照循环;黑板温度(38

±

3)℃、箱体空气温度(38

±

3)℃、相对湿度(95

±

5)%试验条件下运行1h黑暗循环,辐射强度(1.2

±

0.02)w/m2,照射波长420nm,试验时间624h;

[0121]

普通紫外老化条件为:黑标温度(60

±

3)℃,8h干燥循环,照射波长340nm,辐射强度(0.76

±

0.02)w/m2·

nm-1

;黑标温度(50

±

3)℃,4h凝露循环,关闭光源;试验时间480h;

[0122]

短波紫外老化条件为:黑标温度(60

±

3)℃,8h干燥循环,照射波长254nm,辐射强

度(0.76

±

0.02)w/m2·

nm-1

;黑标温度(50

±

3)℃,4h凝露循环,关闭光源;试验时间480h。

[0123]

耐划伤性能:将聚丙烯组合物注塑为规格为200*150*3mm的具有k9a皮纹的大众皮纹板试样,经短波紫外老化后(短波紫外老化条件同上),使用划伤仪在大众皮纹板试样表面形成40

×

40mm的图形,刮刀刮擦力f=10n,叶栅间隔为2mm,刮擦速度为1000mm/min,利用色差仪测量刮擦范围中的色差值,测量次数5次以上,取平均值为最终结果,要求δl≤1.5。

[0124]

抗菌性能:将聚丙烯组合物注塑为100*100*3mm的方板试样,经短波紫外老化后(短波紫外老化条件同上),按照gb/t 31402-2015标准方法,分别计算聚丙烯组合物对大肠杆菌和金黄色葡萄球菌的抗菌率,抗菌率为[(b-c)/c]*100%,其中b为未经抗菌处理试样接种后24h的菌数的平均值,c为经抗菌处理试样接种后24h的菌数的平均值,要求≥95%。

[0125]

实施例12~39、对比例9~16的抗老化性能测试结果见表6。

[0126]

表6抗老化性能测试结果

[0127][0128]

[0129][0130]

由表6的抗老化性能测试结果可以看出,本发明实施例12~39制得的聚丙烯组合物注塑后经氙灯老化、普通紫外老化、短波紫外老化,色牢度均≥4级,某些实施例的色牢度可达5级。而根据对比例9~16的测试结果,虽然经氙灯老化、普通紫外老化后,一些对比例制得的聚丙烯组合物色牢度也满足4级以上,但经短波紫外老化后色牢度均<4级,某些对比例的色牢度仅为2-3级。这说明本发明的抗短波紫外光稳定剂对于短波紫外具有优异的光稳定效果,在聚丙烯体系内能够有效提升聚丙烯组合物的抗短波紫外老化性能。

[0131]

由实施例1和实施例19~21,光屏蔽剂为氧化锌时,抗短波紫外光稳定剂能够为聚丙烯组合物带来更优的抗老化效果。由实施例12、实施例23~25,其中实施例24的色牢度为4级,相对较低,可以看出经过表面处理的无机填料有助于聚丙烯组合物的抗老化性能更优。

[0132]

对比例9~11的聚丙烯组合物分别使用了对比例1~3的光稳定剂,与实施例1相比,即双(2,4-二枯基苯基)季戊四醇二亚磷酸酯分别等量替换为了三(2.4-二叔丁基苯基)亚磷酸酯、双(2,4-二叔丁基苯酚)季戊四醇二亚磷酸酯、四(2,4-二叔丁基酚)-4,4'-联苯基二亚磷酸酯。可以看出,虽然对比例1~3中使用的也是亚磷酸酯类抗氧剂,但无法提供与双(2,4-二枯基苯基)季戊四醇二亚磷酸酯相当的,对于短波紫外的光稳定效果,制得的聚丙烯组合物经短波紫外老化,色牢度仅为3级。由对比例12~15,光稳定剂中某一组分含量过低或缺少,则无法达到良好的抗短波紫外效果。

[0133]

实施例12、实施例32~39、对比例17~24的耐划伤性能测试和抗菌性能测试结果见表7。

[0134]

表7耐划伤性能测试和抗菌性能测试结果

[0135][0136]

根据表7的测试结果,本发明的聚丙烯组合物还可以加入锌系抗菌剂、耐划伤剂、弹性体。

[0137]

由实施例12、32~34,聚丙烯组合物中还加入锌系抗菌剂时,具有更优的自抗菌效果,且结合表6的测试结果,锌系抗菌剂的加入对聚丙烯组合物的抗老化性能没有负面影响。在作为汽车内饰的实际应用中,可以实现短波紫外主动杀菌的同时,对紫外线照射不到的杀菌死角起到辅助的自抗菌效果。

[0138]

由实施例35~37,聚丙烯组合物中还加入超高分子量聚硅氧烷作为耐划伤剂时,能够与聚丙烯组合物的各组分均匀混合,使得聚丙烯组合物的耐划伤性能优异,且并未影响抗老化性能。由实施例38,当使用芥酸酰胺等量替代超高分子量聚硅氧烷时,虽然芥酸酰胺也能为聚丙烯组合物带来一定的耐划伤性能,但由于其易迁移至材料表面,结合表6的测试结果,芥酸酰胺的迁移也使得抗短波紫外光稳定剂一定程度的析出,使得抗老化性能稍差,色牢度与实施例35、36相比略低。

[0139]

根据表7中对比例17~24的测试结果,聚丙烯组合物中使用非本发明的抗短波紫外光稳定剂,在短波紫外老化后,耐划伤性能和抗菌性能与实施例32~34相比较差。这是由于对比例17~24的聚丙烯组合物的抗短波紫外老化性能较差,经短波紫外老化后,聚丙烯分子结构发生一定变化,聚丙烯材料有一定的降解,材料的降解对其抗菌性能和耐划伤性能也造成了有负面影响。

[0140]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。