用于3d打印的短切纤维增强光敏树脂及其制备方法

技术领域

1.本发明涉及光敏树脂改性领域,具体涉及一种用于3d打印的短切纤维增强光敏树脂及其制备方法。

背景技术:

2.3d打印技术的基本原理是数字光源以面光的形式在液态光敏树脂表面进行层层投影,层层固化成型,该技术具有打印成型速度快、精度高、材料利用率高等优点。但是也存在一些问题,如材料拉伸强度低、尺寸稳定性差等问题使得传统树脂的应用范围受到极大的局限;再者,使用传统光敏树脂打印的制件尺寸材料脆性大、易发生变形等现象导致制件使用寿命差。专利cn110156937a《一种短切碳纤维增强的光敏树脂的制备方法》中,并未明确说明使纤维分散均匀的具体方法以及未对光敏树脂使用纤维改性前后性能进行对比说明;cn109135152a《一种碳纤维球改性光敏树脂复合材料及其制备方法》中,使用碳纤维球改性光敏树脂仅改善树脂的耐磨性、尺寸稳定性和韧性,并未解决和提及纤维材料在光敏树脂体系中分散不均匀的问题。

技术实现要素:

3.有鉴于此,本发明的目的在于提供一种用于3d打印的短切纤维增强光敏树脂及其制备方法,解决纤维材料在光敏树脂中分散均匀性、分散稳定性问题。

4.本发明的用于3d打印的短切纤维增强光敏树脂,原料按重量份包括以下组分:光敏树脂60-90份、短切纤维1-20份、偶联剂0.5-5份、防沉降剂0.5-5份、分散剂0.5-5份、消泡剂0.5-2份、增韧剂0.5-2份;

5.进一步,原料按重量份包括以下组分:光敏树脂75份、短切纤维10份、偶联剂2.5份、防沉降剂2.5份、分散剂2.5份、消泡剂1份、增韧剂1份;

6.进一步,所述光敏树脂为聚酯丙烯酸酯或环氧丙烯酸酯;

7.进一步,所述短切纤维为短切玻璃纤维、短切碳纤维、短切玄武岩纤维、短切石英纤维、短切芳纶纤维中的一种或两种以上混合物,所述偶联剂为kh550、kh560、kh570、kh792、dl602中的一种或两种以上混合物;

8.进一步,所述防沉降剂为防沉降剂d772、防沉降剂d650、防沉降剂s-322中的一种或两种以上混合物;所述分散剂为乙烯基双硬脂酰胺、硬脂酸单甘油酯、三硬脂酸甘油酯中的一种或两种以上混合物;

9.进一步,所述增韧剂为邻苯二甲酸酯类、磷酸酯类中的一种或两种混合物;所述增韧剂为邻苯二甲酸二甲酯、邻苯二甲酸二乙酯、邻苯二甲酸二丁酯、磷酸三乙酯、磷酸三丁酯、磷酸三苯酯中的一种或两种以上混合物;

10.进一步,所述短切纤维的直径为3-8μm,长度为2-6mm。

11.本发明的用于3d打印的短切纤维增强光敏树脂的制备方法,包括以下步骤:

12.a.短切纤维改性:将干燥处理后的短切纤维进行预分散,并喷洒浓度为0.5-5%的

偶联剂溶液浸润纤维材料,将浸润后的短切纤维干燥处理,制得改性短切纤维;

13.b.制备光敏性树脂混合体:将光敏树脂、偶联剂、防沉降剂、分散剂、消泡剂、增韧剂和适量光敏性引发剂混合搅拌均匀,在避光条件下持续搅拌时间1-4h,制得光敏性树脂混合体;

14.c.制备改性短切纤维增强光敏树脂混合体:在搅拌状态下向光敏性树脂混合体中分次添加改性短切纤维并持续搅拌1-3h,制得改性短切纤维增强光敏树脂;

15.d.将改性短切纤维增强光敏树脂置于超声装置中超声20-40min,即获得纤维分散均匀的改性短切纤维增强光敏树脂;

16.进一步,步骤a中,将短切纤维于温度100-120℃下干燥2-4h;将浸润后的短切纤维在温度50-70℃下干燥0.5-2h;

17.进一步,所述光敏引发剂为2,4,6一三甲基苯甲酰基膦酸乙酯、邻苯甲酰苯甲酸甲酯、4-氯苯甲酮、氯化二苯甲酮、联苯酰、二苯基碘鎓盐、三芳基锍鎓盐中的一种或两种以上混合物。

18.本发明的有益效果:本发明的用于3d打印的短切纤维增强光敏树脂及其制备方法,提高纤维材料在光敏树脂中分散均匀性、分散稳定性,可以有效提高光敏树脂的拉伸强度,提高尺寸稳定性、改善脆性,可直接推广和加速光敏树脂在快速成型领域的应用。

具体实施方式

19.为更好的理解本发明,下面的实施例是对本发明的进一步说明,但本发明的内容不仅仅局限于下面的实施例。

20.实施例中,所使用的实验方法如无特殊说明,均为常规方法,所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

21.本实施例的用于3d打印的短切纤维增强光敏树脂,原料按重量份包括以下组分:光敏树脂60-90份、短切纤维1-20份、偶联剂0.5-5份、防沉降剂0.5-5份、分散剂0.5-5份、消泡剂0.5-2份、增韧剂0.5-2份;加入引入防沉降助剂,可以有效提升纤维材料在光敏树脂中的分散稳定性,避免纤维材料在树脂中发生快速沉降现象;加入增韧剂,可以一定程度改善光敏性树脂本身脆性大的问题;利用改性纤维增强光敏性树脂,可以有效提高光敏树脂的拉伸强度、韧性和尺寸稳定性。

22.本实施例中,原料按重量份包括以下组分:光敏树脂75份、短切纤维10份、偶联剂2.5份、防沉降剂2.5份、分散剂2.5份、消泡剂1份、增韧剂1份;为优选实施例。

23.本实施例中,所述光敏树脂为聚酯丙烯酸酯或环氧丙烯酸酯。

24.本实施例中,所述短切纤维为短切玻璃纤维、短切碳纤维、短切玄武岩纤维、短切石英纤维、短切芳纶纤维中的一种或两种以上混合物,所述偶联剂为kh550、kh560、kh570、kh792、dl602中的一种或两种以上混合物;短切纤维通过偶联剂浸润纤维表面,再结合超声分散可以制得纤维分散均匀的改性短切纤维增强光敏性树脂。

25.本实施例中,所述防沉降剂为防沉降剂d772、防沉降剂d650、防沉降剂s-322中的一种或两种以上混合物;所述分散剂为乙烯基双硬脂酰胺、硬脂酸单甘油酯、三硬脂酸甘油酯中的一种或两种以上混合物;通过分散剂可以有效提升纤维材料在光敏树脂中的分散稳定性,避免纤维材料在树脂中发生快速沉降现象。

26.本实施例中,所述增韧剂为邻苯二甲酸酯类、磷酸酯类中的一种或两种混合物;所述增韧剂为邻苯二甲酸二甲酯、邻苯二甲酸二乙酯、邻苯二甲酸二丁酯、磷酸三乙酯、磷酸三丁酯、磷酸三苯酯中的一种或两种以上混合物;通过增韧剂可以一定程度改善光敏性树脂本身脆性大的问题。

27.本实施例中,所述短切纤维的直径为3-8μm,长度为2-6mm。

28.本实施例的用于3d打印的短切纤维增强光敏树脂的制备方法,包括以下步骤:

29.a.短切纤维改性:将干燥处理后的短切纤维进行预分散,并喷洒浓度为0.5-5%的偶联剂溶液浸润纤维材料,将浸润后的短切纤维干燥处理,制得改性短切纤维;对短切纤维进行预分散,可以将已团聚的纤维材料提前分散开,更有利于后续偶联剂浸润纤维表面,同时将偶联剂以喷雾的形式浸润纤维材料表面,再结合超声分散可以制得纤维分散均匀的改性短切纤维增强光敏性树脂;

30.b.制备光敏性树脂混合体:将光敏树脂、偶联剂、防沉降剂、分散剂、消泡剂、增韧剂和适量光敏性引发剂混合搅拌均匀,在避光条件下持续搅拌时间1-4h,制得光敏性树脂混合体;

31.c.制备改性短切纤维增强光敏树脂混合体:在搅拌状态下向光敏性树脂混合体中分次添加改性短切纤维并持续搅拌1-3h,制得改性短切纤维增强光敏树脂;

32.d.将改性短切纤维增强光敏树脂置于超声装置中超声20-40min,即获得纤维分散均匀的改性短切纤维增强光敏树脂;

33.本实施例中,步骤a中,将短切纤维于温度100-120℃下干燥2-4h;将浸润后的短切纤维在温度50-70℃下干燥0.5-2h;

34.本实施例中,所述光敏引发剂为所述光敏引发剂为2,4,6一三甲基苯甲酰基膦酸乙酯、邻苯甲酰苯甲酸甲酯、4-氯苯甲酮、氯化二苯甲酮、联苯酰、二苯基碘鎓盐(二苯基碘鎓六氟磷酸盐)、三芳基锍鎓盐中的一种或两种以上混合物。

35.实施例一

36.本实施例的用于3d打印的短切纤维增强光敏树脂,原料按重量份包括以下组分:光敏树脂60份、短切纤维1份、偶联剂0.5份、防沉降剂0.5份、分散剂0.5-份、消泡剂0.5份、增韧剂0.5份。

37.本实施例中,所述光敏树脂为聚酯丙烯酸酯。

38.本实施例中,所述短切纤维为短切玻璃纤维,本实施例中,按照同等重量份将短切玻璃纤维替换为短切碳纤维、短切玄武岩纤维、短切石英纤维、短切芳纶纤维中的一种,或替换为短切玻璃纤维与短切碳纤维、短切玄武岩纤维、短切石英纤维、短切芳纶纤维的混合物,均得合格产品。

39.本实施例中,所述偶联剂为kh550,本实施例中,按照同等重量份将kh550替换为kh560、kh570、kh792、dl602中的一种,或替换为kh550与kh560、kh570、kh792、dl602的混合物,均得合格产品。

40.本实施例中,所述防沉降剂为防沉降剂d772,本实施例中,按照同等重量份将防沉降剂d772替换为防沉降剂d650、防沉降剂s-322中的一种,或替换为防沉降剂d772与防沉降剂d650、防沉降剂s-322混合物,均得合格产品。

41.本实施例中,所述分散剂为乙烯基双硬脂酰胺,本实施例中,将乙烯基双硬脂酰胺

按照同等重量份替换为硬脂酸单甘油酯、三硬脂酸甘油酯中的一种,或替换为乙烯基双硬脂酰胺与硬脂酸单甘油酯、三硬脂酸甘油酯的混合物;均得合格产品。

42.本实施例中,所述增韧剂为邻苯二甲酸二甲酯,本实施例中,按照同等重量份将邻苯二甲酸二甲酯替换为邻苯二甲酸二乙酯、邻苯二甲酸二丁酯、磷酸三乙酯、磷酸三丁酯、磷酸三苯酯中的一种,或替换为邻苯二甲酸二甲酯与邻苯二甲酸二乙酯、邻苯二甲酸二丁酯、磷酸三乙酯、磷酸三丁酯、磷酸三苯酯混合物,均得合格产品。

43.本实施例中,所述短切纤维的直径为3μm,长度为2mm。

44.本实施例的用于3d打印的短切纤维增强光敏树脂的制备方法:

45.a.短切纤维改性:将短切纤维至于100℃烘箱干燥2h,将干燥处理后的短切纤维用鼓风机吹散进行预分散,并喷洒浓度为0.5%的偶联剂溶液浸润纤维材料,将浸润后的短切纤维在50℃干燥0.5h处理,制得改性短切纤维;

46.b.制备光敏性树脂混合体:在装有搅拌器的烧杯中加入光敏树脂,调节搅拌转速800r/min,再向其中依次加入防沉降剂、分散剂、消泡剂、增韧剂以及适量光敏性引发剂(2,4,6一三甲基苯甲酰基膦酸乙酯),物料添加完成后使用避光罩对整个搅拌装置做避光处理,持续搅拌时间1h;制得光敏性树脂混合体;

47.c.制备改性短切纤维增强光敏树脂混合体:取下搅拌装置上的避光罩,将搅拌速度调至200r/min,向光敏性混合体中加入改性短切纤维(改性短切纤维不能一次性完全添加,应分3次添加,期间随时注意使用避光罩进行避光处理),改性短切纤维添加完成后,将转速调节至1500r/min持续搅拌1h,制得改性短切纤维增强光敏树脂;

48.d.将改性短切纤维增强光敏树脂置于超声装置中超声20min,即获得纤维分散均匀的改性短切纤维增强光敏树脂。

49.实施例二

50.本实施例的用于3d打印的短切纤维增强光敏树脂,原料按重量份包括以下组分:光敏树脂90份、短切纤维20份、偶联剂5份、防沉降剂5份、分散剂5份、消泡剂2份、增韧剂2份。

51.本实施例中,所述光敏树脂为环氧丙烯酸酯。

52.本实施例中,所述短切纤维为短切碳纤维,本实施例中,按照同等重量份将短切碳纤维替换为短切玻璃纤维、短切玄武岩纤维、短切石英纤维、短切芳纶纤维中的一种,或替换为短切碳纤维与短切玻璃纤维、短切玄武岩纤维、短切石英纤维、短切芳纶纤维的混合物,均得合格产品。

53.本实施例中,所述偶联剂为kh560,本实施例中,按照同等重量份将kh560替换为kh550、kh570、kh792、dl602中的一种,或替换为kh560与kh550、kh570、kh792、dl602的混合物,均得合格产品。

54.本实施例中,所述防沉降剂为防沉降剂d650,本实施例中,按照同等重量份将防沉降剂d650替换为防沉降剂d772、防沉降剂s-322中的一种,或替换为防沉降剂d6502与防沉降剂d77、防沉降剂s-322混合物,均得合格产品。

55.本实施例中,所述分散剂为硬脂酸单甘油酯,本实施例中,将硬脂酸单甘油酯按照同等重量份替换为乙烯基双硬脂酰胺、三硬脂酸甘油酯中的一种,或替换为硬脂酸单甘油酯与乙烯基双硬脂酰胺、三硬脂酸甘油酯的混合物;均得合格产品。

56.本实施例中,所述增韧剂为邻苯二甲酸二乙酯,本实施例中,按照同等重量份将邻苯二甲酸二乙酯替换为邻苯二甲酸二甲酯、邻苯二甲酸二丁酯、磷酸三乙酯、磷酸三丁酯、磷酸三苯酯中的一种,或替换为邻苯二甲酸二乙酯与邻苯二甲酸二甲酯、邻苯二甲酸二丁酯、磷酸三乙酯、磷酸三丁酯、磷酸三苯酯混合物,均得合格产品。

57.本实施例中,所述短切纤维的直径为8μm,长度为6mm。

58.本实施例的用于3d打印的短切纤维增强光敏树脂的制备方法:

59.a.短切纤维改性:将短切纤维至于120℃烘箱干燥4h,将干燥处理后的短切纤维用鼓风机吹散进行预分散,并喷洒浓度为5%的偶联剂溶液浸润纤维材料,将浸润后的短切纤维在70℃干燥2h处理,制得改性短切纤维;

60.b.制备光敏性树脂混合体:在装有搅拌器的烧杯中加入光敏树脂,调节搅拌转速3000r/min,再向其中依次加入防沉降剂、分散剂、消泡剂、增韧剂以及适量光敏性引发剂(邻苯甲酰苯甲酸甲酯),物料添加完成后使用避光罩对整个搅拌装置做避光处理,持续搅拌时间4h;制得光敏性树脂混合体;

61.c.制备改性短切纤维增强光敏树脂混合体:取下搅拌装置上的避光罩,将搅拌速度调至500r/min,向光敏性混合体中加入改性短切纤维(改性短切纤维不能一次性完全添加,应分5次添加,期间随时注意使用避光罩进行避光处理),改性短切纤维添加完成后,将转速调节至3000r/min持续搅拌3h,制得改性短切纤维增强光敏树脂;

62.d.将改性短切纤维增强光敏树脂置于超声装置中超声40min,即获得纤维分散均匀的改性短切纤维增强光敏树脂。

63.实施例三

64.本实施例的用于3d打印的短切纤维增强光敏树脂,原料按重量份包括以下组分:光敏树脂60份、短切纤维20份、偶联剂0.5份、防沉降剂5份、分散剂0.5份、消泡剂2份、增韧剂0.5份。

65.本实施例中,所述光敏树脂为聚酯丙烯酸酯。

66.本实施例中,所述短切纤维为短切玄武岩纤维,本实施例中,按照同等重量份将短切玄武岩纤维替换为短切碳纤维、短切玻璃纤维、短切石英纤维、短切芳纶纤维中的一种,或替换为短切玄武岩纤维与短切碳纤维、短切玻璃纤维、短切石英纤维、短切芳纶纤维的混合物,均得合格产品。

67.本实施例中,所述偶联剂为kh570,本实施例中,按照同等重量份将kh570替换为kh560、kh550、kh792、dl602中的一种,或替换为kh570与kh560、kh550、kh792、dl602的混合物,均得合格产品。

68.本实施例中,所述防沉降剂为防沉降剂s-322,本实施例中,按照同等重量份将防沉降剂s-322替换为防沉降剂d650、防沉降剂d772中的一种,或替换为防沉降剂s-322与防沉降剂d650、防沉降剂d772混合物,均得合格产品。

69.本实施例中,所述分散剂为三硬脂酸甘油酯,本实施例中,将三硬脂酸甘油酯按照同等重量份替换为硬脂酸单甘油酯、乙烯基双硬脂酰胺中的一种,或替换为三硬脂酸甘油酯与硬脂酸单甘油酯、乙烯基双硬脂酰胺的混合物;均得合格产品。

70.本实施例中,所述增韧剂为邻苯二甲酸二丁酯,本实施例中,按照同等重量份将邻苯二甲酸二丁酯替换为邻苯二甲酸二乙酯、邻苯二甲酸二甲酯、磷酸三乙酯、磷酸三丁酯、

磷酸三苯酯中的一种,或替换为邻苯二甲酸二丁酯与邻苯二甲酸二乙酯、邻苯二甲酸二甲酯、磷酸三乙酯、磷酸三丁酯、磷酸三苯酯混合物,均得合格产品。

71.本实施例中,所述短切纤维的直径为4μm,长度为3mm。

72.本实施例的用于3d打印的短切纤维增强光敏树脂的制备方法:

73.a.短切纤维改性:将短切纤维至于100℃烘箱干燥4h,将干燥处理后的短切纤维用鼓风机吹散进行预分散,并喷洒浓度为0.5%的偶联剂溶液浸润纤维材料,将浸润后的短切纤维在70℃干燥0.5h处理,制得改性短切纤维;

74.b.制备光敏性树脂混合体:在装有搅拌器的烧杯中加入光敏树脂,调节搅拌转速800r/min,再向其中依次加入防沉降剂、分散剂、消泡剂、增韧剂以及适量光敏性引发剂(4-氯苯甲酮),物料添加完成后使用避光罩对整个搅拌装置做避光处理,持续搅拌时间4h;制得光敏性树脂混合体;

75.c.制备改性短切纤维增强光敏树脂混合体:取下搅拌装置上的避光罩,将搅拌速度调至200r/min,向光敏性混合体中加入改性短切纤维(改性短切纤维不能一次性完全添加,应分5次添加,期间随时注意使用避光罩进行避光处理),改性短切纤维添加完成后,将转速调节至1500r/min持续搅拌3h,制得改性短切纤维增强光敏树脂;

76.d.将改性短切纤维增强光敏树脂置于超声装置中超声20min,即获得纤维分散均匀的改性短切纤维增强光敏树脂。

77.实施例四

78.本实施例的用于3d打印的短切纤维增强光敏树脂,原料按重量份包括以下组分:光敏树脂90份、短切纤维1份、偶联剂5份、防沉降剂0.5份、分散剂5份、消泡剂0.5份、增韧剂2份。

79.本实施例中,所述光敏树脂为环氧丙烯酸酯。

80.本实施例中,所述短切纤维为短切石英纤维,本实施例中,按照同等重量份将短切石英纤维替换为短切碳纤维、短切玄武岩纤维、短切玻璃纤维、短切芳纶纤维中的一种,或替换为短切石英纤维与短切碳纤维、短切玄武岩纤维、短切玻璃纤维、短切芳纶纤维的混合物,均得合格产品。

81.本实施例中,所述偶联剂为kh792,本实施例中,按照同等重量份将kh792替换为kh560、kh570、kh550、dl602中的一种,或替换为kh792与kh560、kh570、kh550、dl602的混合物,均得合格产品。

82.本实施例中,所述防沉降剂为防沉降剂d772,本实施例中,按照同等重量份将防沉降剂d772替换为防沉降剂d650、防沉降剂s-322中的一种,或替换为防沉降剂d772与防沉降剂d650、防沉降剂s-322混合物,均得合格产品。

83.本实施例中,所述分散剂为乙烯基双硬脂酰胺,本实施例中,将乙烯基双硬脂酰胺按照同等重量份替换为硬脂酸单甘油酯、三硬脂酸甘油酯中的一种,或替换为乙烯基双硬脂酰胺与硬脂酸单甘油酯、三硬脂酸甘油酯的混合物;均得合格产品。

84.本实施例中,所述增韧剂为磷酸三乙酯,本实施例中,按照同等重量份将磷酸三乙酯替换为邻苯二甲酸二乙酯、邻苯二甲酸二丁酯、邻苯二甲酸二甲酯、磷酸三丁酯、磷酸三苯酯中的一种,或替换为磷酸三乙酯与邻苯二甲酸二乙酯、邻苯二甲酸二丁酯、邻苯二甲酸二甲酯、磷酸三丁酯、磷酸三苯酯混合物,均得合格产品。

85.本实施例中,所述短切纤维的直径为8μm,长度为2mm。

86.本实施例的用于3d打印的短切纤维增强光敏树脂的制备方法:

87.a.短切纤维改性:将短切纤维至于120℃烘箱干燥2h,将干燥处理后的短切纤维用鼓风机吹散进行预分散,并喷洒浓度为5%的偶联剂溶液浸润纤维材料,将浸润后的短切纤维在50℃干燥2h处理,制得改性短切纤维;

88.b.制备光敏性树脂混合体:在装有搅拌器的烧杯中加入光敏树脂,调节搅拌转速800r/min,再向其中依次加入防沉降剂、分散剂、消泡剂、增韧剂以及适量光敏性引发剂(氯化二苯甲酮),物料添加完成后使用避光罩对整个搅拌装置做避光处理,持续搅拌时间4h;制得光敏性树脂混合体;

89.c.制备改性短切纤维增强光敏树脂混合体:取下搅拌装置上的避光罩,将搅拌速度调至200r/min,向光敏性混合体中加入改性短切纤维(改性短切纤维不能一次性完全添加,应分5次添加,期间随时注意使用避光罩进行避光处理),改性短切纤维添加完成后,将转速调节至1500r/min持续搅拌3h,制得改性短切纤维增强光敏树脂;

90.d.将改性短切纤维增强光敏树脂置于超声装置中超声20min,即获得纤维分散均匀的改性短切纤维增强光敏树脂。

91.实施例五

92.本实施例的用于3d打印的短切纤维增强光敏树脂,原料按重量份包括以下组分:光敏树脂60份、短切纤维10份、偶联剂3份、防沉降剂1份、分散剂4份、消泡剂1.2份、增韧剂0.7份。

93.本实施例中,所述光敏树脂为聚酯丙烯酸酯或环氧丙烯酸酯。

94.本实施例中,所述短切纤维为短切芳纶纤维,本实施例中,按照同等重量份将短切芳纶纤维替换为短切碳纤维、短切玄武岩纤维、短切石英纤维、短切玻璃纤维中的一种,或替换为短切芳纶纤维与短切碳纤维、短切玄武岩纤维、短切石英纤维、短切玻璃纤维的混合物,均得合格产品。

95.本实施例中,所述偶联剂为dl602,本实施例中,按照同等重量份将dl602替换为kh560、kh570、kh792、kh550中的一种,或替换为dl602与kh560、kh570、kh792、kh550的混合物,均得合格产品。

96.本实施例中,所述防沉降剂为防沉降剂d772,本实施例中,按照同等重量份将防沉降剂d772替换为防沉降剂d650、防沉降剂s-322中的一种,或替换为防沉降剂d772与防沉降剂d650、防沉降剂s-322混合物,均得合格产品。

97.本实施例中,所述分散剂为乙烯基双硬脂酰胺,本实施例中,将乙烯基双硬脂酰胺按照同等重量份替换为硬脂酸单甘油酯、三硬脂酸甘油酯中的一种,或替换为乙烯基双硬脂酰胺与硬脂酸单甘油酯、三硬脂酸甘油酯的混合物;均得合格产品。

98.本实施例中,所述增韧剂为磷酸三丁酯,本实施例中,按照同等重量份将磷酸三丁酯替换为邻苯二甲酸二乙酯、邻苯二甲酸二丁酯、磷酸三乙酯、邻苯二甲酸二甲酯、磷酸三苯酯中的一种,或替换为磷酸三丁酯与邻苯二甲酸二乙酯、邻苯二甲酸二丁酯、磷酸三乙酯、邻苯二甲酸二甲酯、磷酸三苯酯混合物,均得合格产品。

99.本实施例中,所述短切纤维的直径为6μm,长度为4mm。

100.本实施例的用于3d打印的短切纤维增强光敏树脂的制备方法:

101.a.短切纤维改性:将短切纤维至于105℃烘箱干燥3h,将干燥处理后的短切纤维用鼓风机吹散进行预分散,并喷洒浓度为2%的偶联剂溶液浸润纤维材料,将浸润后的短切纤维在55℃干燥1.8h处理,制得改性短切纤维;

102.b.制备光敏性树脂混合体:在装有搅拌器的烧杯中加入光敏树脂,调节搅拌转速1200r/min,再向其中依次加入防沉降剂、分散剂、消泡剂、增韧剂以及适量光敏性引发剂(联苯酰),物料添加完成后使用避光罩对整个搅拌装置做避光处理,持续搅拌时间2h;制得光敏性树脂混合体;

103.c.制备改性短切纤维增强光敏树脂混合体:取下搅拌装置上的避光罩,将搅拌速度调至300r/min,向光敏性混合体中加入改性短切纤维(改性短切纤维不能一次性完全添加,应分4次添加,期间随时注意使用避光罩进行避光处理),改性短切纤维添加完成后,将转速调节至2500r/min持续搅拌2h,制得改性短切纤维增强光敏树脂;

104.d.将改性短切纤维增强光敏树脂置于超声装置中超声25min,即获得纤维分散均匀的改性短切纤维增强光敏树脂。

105.实施例六

106.本实施例的用于3d打印的短切纤维增强光敏树脂,原料按重量份包括以下组分:光敏树脂75份、短切纤维10份、偶联剂2.5份、防沉降剂2.5份、分散剂2.5份、消泡剂1份、增韧剂1份。

107.本实施例中,所述光敏树脂为聚酯丙烯酸酯或环氧丙烯酸酯。

108.本实施例中,所述短切纤维为短切玻璃纤维,本实施例中,按照同等重量份将短切玻璃纤维替换为短切碳纤维、短切玄武岩纤维、短切石英纤维、短切芳纶纤维中的一种,或替换为短切玻璃纤维与短切碳纤维、短切玄武岩纤维、短切石英纤维、短切芳纶纤维的混合物,均得合格产品。

109.本实施例中,所述偶联剂为kh560,本实施例中,按照同等重量份将kh560替换为kh550、kh570、kh792、dl602中的一种,或替换为kh560与kh550、kh570、kh792、dl602的混合物,均得合格产品。

110.本实施例中,所述防沉降剂为防沉降剂d650,本实施例中,按照同等重量份将防沉降剂d650替换为防沉降剂d772、防沉降剂s-322中的一种,或替换为防沉降剂d650与防沉降剂d772、防沉降剂s-322混合物,均得合格产品。

111.本实施例中,所述分散剂为乙烯基双硬脂酰胺,本实施例中,将乙烯基双硬脂酰胺按照同等重量份替换为硬脂酸单甘油酯、三硬脂酸甘油酯中的一种,或替换为乙烯基双硬脂酰胺与硬脂酸单甘油酯、三硬脂酸甘油酯的混合物;均得合格产品。

112.本实施例中,所述增韧剂为邻苯二甲酸二甲酯,本实施例中,按照同等重量份将邻苯二甲酸二甲酯替换为邻苯二甲酸二乙酯、邻苯二甲酸二丁酯、磷酸三乙酯、磷酸三丁酯、磷酸三苯酯中的一种,或替换为邻苯二甲酸二甲酯与邻苯二甲酸二乙酯、邻苯二甲酸二丁酯、磷酸三乙酯、磷酸三丁酯、磷酸三苯酯混合物,均得合格产品。

113.本实施例中,所述短切纤维的直径为5μm,长度为4mm。

114.本实施例的用于3d打印的短切纤维增强光敏树脂的制备方法:

115.a.短切纤维改性:将短切纤维至于110℃烘箱干燥3h,将干燥处理后的短切纤维用鼓风机吹散进行预分散,并喷洒浓度为2.5%的偶联剂溶液浸润纤维材料,将浸润后的短切

纤维在60℃干燥1.5h处理,制得改性短切纤维;

116.b.制备光敏性树脂混合体:在装有搅拌器的烧杯中加入光敏树脂,调节搅拌转速2000r/min,再向其中依次加入防沉降剂、分散剂、消泡剂、增韧剂以及适量光敏性引发剂(2,4,6一三甲基苯甲酰基膦酸乙酯和邻苯甲酰苯甲酸甲酯),物料添加完成后使用避光罩对整个搅拌装置做避光处理,持续搅拌时间2.5h;制得光敏性树脂混合体;

117.c.制备改性短切纤维增强光敏树脂混合体:取下搅拌装置上的避光罩,将搅拌速度调至300r/min,向光敏性混合体中加入改性短切纤维(改性短切纤维不能一次性完全添加,应分4次添加,期间随时注意使用避光罩进行避光处理),改性短切纤维添加完成后,将转速调节至2200r/min持续搅拌2h,制得改性短切纤维增强光敏树脂;

118.d.将改性短切纤维增强光敏树脂置于超声装置中超声30min,即获得纤维分散均匀的改性短切纤维增强光敏树脂。

119.对比例:与改性短切纤维增强光敏树脂相比,树脂中无增强纤维材料,其他与实施例1完全相同。

120.本发明材料的力学性能测试的标准如下:

121.拉伸性能和断裂延伸率的测试标准:gb/t 1447-2005《纤维增强塑料拉伸新更能试验方法》。

122.纤维分布均匀测试标准:gbt2577-2005《玻璃纤维增强塑料树脂含量试验方法》。

123.样件尺寸稳定性测试方法:将标准拉伸试样样条在室温环境放置30天,然后使用游标卡尺测试试样投影长度和投影宽度。

124.为了体现出通过本发明方法制备的改性短切纤维增强光敏树脂与一般常规光敏树脂在性能上的差异,利用3d打印技术分别使用改性短切纤维增强光敏树脂和常规光敏树脂打印标准拉伸样条进行对比(控制打印设备和四周环境相同)。

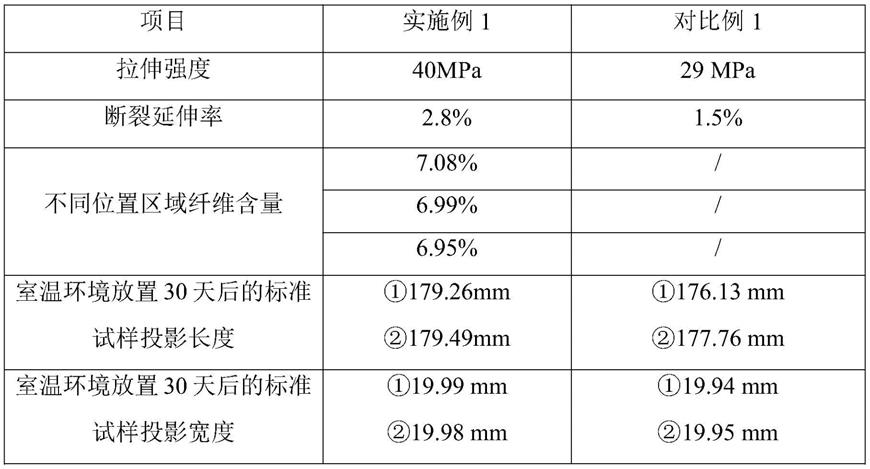

125.经统计上述实施例和对比例的整体性能,结果见表1所示。

[0126][0127]

由上述实施例1和对比例测试结果可看出,按本发明所述,可制备纤维分散均匀、稳定的改性纤维增强光敏树脂,可大幅度提高光敏树脂的拉伸强度、改善光敏性树脂本身的脆性,同时利用3d打印技术实现制件打印且打印制件的尺寸稳定性更高。具体分析如下:

[0128]

(1)通过本实施例1制备的改性短切纤维增强光敏树脂,其拉伸性能由29mpa增加至40mpa,增加比例为37.9%说明利用本实施例制备的改性短切纤维增强光敏树脂的拉伸性能得到有效提升;

[0129]

(2)通过本实施例1制备的改性短切纤维增强光敏树脂,其断裂延伸率由1.5%增加至2.8%,增加了约1倍,说明利用本发明制备的改性短切纤维增强光敏树脂的脆性得到一定的改善;

[0130]

(3)通过本实施例1制备的改性短切纤维增强光敏树脂,打印制件不同位置的纤维含量分别为7.08%、6.99%、6.95%,其值均在7%附近,说明利用本发明制备的改性短切纤维增强光敏树脂的改性纤维在树脂中分布均匀、稳定;

[0131]

(4)通过本实施例1制备的改性短切纤维增强光敏树脂,其制件在室温环境放置30天后的长度变化率0.3%、宽度变化率0.08%,而对比例1制得的制件长度变化率1.7%、宽度变化率0.3%,实施例的制件尺寸变化率均远低于对比例,说明利用本发明制备的改性短切纤维增强光敏树脂的制件尺寸稳定性得到有效提高。

[0132]

上述实施例中,实施例2-6的效果均优于实施例1。

[0133]

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。