1.本发明涉及环境功能材料技术领域,具体涉及一种聚乙烯醇凝胶材料的制备方法和应用。

背景技术:

2.聚乙烯醇(pva)是一种具有良好的亲水性的高分子化合物,具备极性强、水溶性高、反应控制灵活、无生物毒性等优点,在农业、生物、医疗卫生、环保等领域具有广泛应用前景。当前,通过冷冻及硼酸催化交联合成的pva凝胶,尚存在机械稳定性差导致的使用寿命短、交联不彻底引起的凝胶易粘连、结构致密导致的微生物挂膜效果差和易发生溶胀等技术局限,限制了其推广和应用;此外,上述pva凝胶也面临着易于生物降解、生物折损率高等风险,进一步限制了其应用与推广。以往的研究表明,通过适宜的有机或无机离子掺杂对pva凝胶进行改性,可提升其在某一应用方面的表现能力。

3.近来研究发现铁元素的加入可以促进pva基的生物载体与微生物之间的交互作用,带正电的铁离子(fe

2+

/fe

3+

)能够与带负电的微生物分泌的胞外聚合物缠结,促使微生物聚集生长,进而促进生物膜的快速形成,提高微生物在反应器内的有效截留,避免在水流冲刷下的流失。此外,有研究表明,fe

2+

/fe

3+

的氧化还原循环,可以作为电子穿梭体耦合参与微生物的胞外电子传递,从而加速其对污染物的降解与转化,有利于污染物的快速降解和去除,这对于废水的高效处理具有积极意义。

4.植酸是一种从植物中提取的环境友好,且生物友好的多磷酸基有机酸,磷酸基团能与pva分子中的羟基产生稳固的氢键,且可与多种金属离子生成稳定的配合物。研究表明,多磷酸基有机酸对n、p等营养元素有一定的富集作用,这对废水的脱氮除磷具有潜在的研究与应用价值。

5.综上,通过铁离子和植酸根掺杂对pva凝胶进行改性,有望提升聚乙烯醇凝胶材料的生物相容性和稳定性。

技术实现要素:

6.本发明的目的在于提供了一种新的聚乙烯醇凝胶材料的制备方法和应用,使得制备的聚乙烯醇凝胶材料同时具备优良的生物相容性和结构稳定性。

7.为了达到上述目的,本发明采取的技术方案为:

8.一种聚乙烯醇凝胶材料的制备方法,将掺杂有植酸钠与硫酸亚铁的聚乙烯醇溶液的混合体系在交联剂条件下进行交联反应;

9.所述的掺杂有植酸钠与硫酸亚铁的聚乙烯醇溶液的混合体系中:植酸钠的质量百分比为0.38%~0.5%、硫酸亚铁的质量百分比为0.38%~0.5%、聚乙烯醇的质量百分比为9.6%~12.0%;

10.所述的反应的时间为72~84h。

11.所述的掺杂有植酸钠与硫酸亚铁的聚乙烯醇溶液的混合体系的制备方法,包括以

下步骤:将聚乙烯醇和水的混合物进行加热得到完全溶解的聚乙烯醇水溶液,再将植酸钠和硫酸亚铁加入到聚乙烯醇水溶液中;

12.所述的加热处理温度为85℃,时间为2h。

13.所述的掺杂有植酸钠与硫酸亚铁的聚乙烯醇溶液的混合体系还包括碱液,制备混合体系时植酸钠、硫酸亚铁和聚乙烯醇混合溶液与碱液再进行混合;植酸钠和硫酸亚铁的质量比为1:1;碱液为质量分数为5%的氢氧化钠溶液,氢氧化钠和植酸钠的质量比为(3~5):(0.5~1);植酸钠、硫酸亚铁和聚乙烯醇混合溶液与碱液组成的混合后加热搅拌,时间为0.5h。

14.所述的交联剂包括硼酸和氯化钙,氯化钙、硼酸与水的用量比为1g:4g:100ml。

15.对交联反应后得到混合物进行液固分离,将液固分离后的固形物洗涤至ph为中性。

16.所制备的一种聚乙烯醇凝胶材料,具有海绵一样的柔韧网状多孔结构。

17.所制备的聚乙烯醇凝胶材料的抗压强度为0.28~0.39mpa,比表面积为6.45~7.61m2/g,溶胀率为419%~450%,密度为1.105~1.146g/cm3,沉降速度为3.8~4.5cm/s,粒径为3.6~4.4mm。

18.所制备的一种聚乙烯醇凝胶材料的应用,聚乙烯醇凝胶材料填充于生物反应器中,通过聚乙烯醇凝胶材料进行微生物培养,使其作为载体负载微生物并形成生物膜,生物膜可用于处理污废水。

19.与现有技术相比,本发明的有益效果为:

20.(1)本发明以聚乙烯醇为主料,辅以植酸与硫酸亚铁,将三者的混合物在一定的交联剂条件下进行交联反应,制备出一种内部海绵状的柔韧pva基凝胶材料,制备过程简单,原材料来源广泛,常温常压操作,便于实现大规模工业生产。

21.(2)本发明的聚乙烯醇凝胶材料孔隙发达,机械性能优异,并且具备优良的微生物亲和性,有利于微生物快速附着生长。

22.(3)本发明的聚乙烯醇凝胶材料作为载体进行微生物培养时,同时具备优良的微生物挂膜效果与生物质截留效果,将凝胶材料填充于生物反应器内,可促进形成优质的载体生物膜污泥,使微生物有效的截留,减缓因环境波动或水力条件改变导致的微生物流失及活性抑制,从而促进提高反应器的处理效能,并维护工艺稳定运行。

附图说明

23.图1为实施例1制备得到的凝胶材料的图片,图1含有比例尺,图1至图13皆为同尺寸容器。

24.图2为实施例2制备得到的凝胶材料的图片。

25.图3为实施例3制备得到的凝胶材料的图片。

26.图4为实施例4制备得到的凝胶材料的图片。

27.图5为实施例5制备得到的凝胶材料的图片。

28.图6为对比例1制备得到的凝胶材料的图片。

29.图7为对比例2制备得到的凝胶材料的图片。

30.图8为对比例3制备得到的凝胶材料的图片。

31.图9为对比例4制备得到的凝胶材料的图片。

32.图10为对比例5制备得到的凝胶材料的图片。

33.图11为对比例6制备得到的凝胶材料的图片。

34.图12为对比例7制备得到的凝胶材料的图片。

35.图13为对比例8制备得到的凝胶材料的图片。

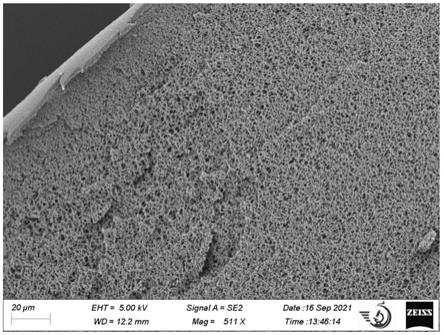

36.图14、图15为实施例1的凝胶材料的微观结构sem(扫描电镜)图。

37.图16、图17为实施例1的凝胶材料挂膜微生物的sem(扫描电镜)图。

38.图18、图19为对比例1的凝胶材料挂膜微生物的sem(扫描电镜)图。

具体实施方式

39.下面将结合实施例对本发明进行详细描述。

40.实施例1,一种聚乙烯醇凝胶材料的制备方法,包括以下步骤:

41.(a)聚乙烯醇的溶解:在带有机械搅拌器的500ml烧杯中,加入300ml去离子水、46.8g聚乙烯醇粉末,在机械搅拌下溶解2.0小时,得到质量百分比为15.6%的聚乙烯醇水溶液;

42.(b)植酸钠与硫酸亚铁的溶解:在聚乙烯醇水溶液中同时加入1.95g植酸钠与1.95g硫酸亚铁,继续机械搅拌0.5小时至完全溶解,得到植酸钠、硫酸亚铁的质量百分比分别为0.65%、0.65%;

43.(c)naoh活化聚乙烯醇混合液:取90ml 5%的naoh溶液,加入至正在搅拌且已完全溶解的聚乙烯醇混合液中,继续搅拌0.5h;随着naoh溶液的加入,植酸钠、硫酸亚铁和聚乙烯醇的质量百分比分别由0.65%、0.65%与15.6%稀释为0.5%、0.5%和12.0%,得到三者混合凝胶溶液(sp-fs-pva);

44.(d)化学交联:100ml的4%的硼酸溶液中加入1g的cacl2,搅拌均匀,作为化学交联剂备用;使用注射器将上述sp-fs-pva凝胶溶液均匀滴入至上述化学交联剂中,不停快速搅拌;将sp-fs-pva凝胶继续置于化学交联剂中交联72h,取出,用蒸馏水洗涤数次至ph呈中性,得到淡黄色直径为4~5mm的pva/sp/fs凝胶颗粒,切开肉眼可观察到凝胶表面和内部之间无核壳分离现象,且内部为均匀的海绵状孔隙结构。

45.本实施例制备得到的凝胶材料如图1所示,凝胶材料为内部交联完全的有均匀海绵状的、多孔的淡黄色3~4mm凝胶小球;物理机械性能经测试抗压强度为0.36

±

0.03mpa,比表面积为6.84m2/g,溶胀率为450%,密度为1.14g/cm3,沉降速度为4.1

±

0.2cm/s,粒径为4.0

±

0.3mm。

46.实施例2,一种聚乙烯醇凝胶材料的制备方法,除步骤(c)中制得的sp-fs-pva凝胶溶液中植酸钠、硫酸亚铁和聚乙烯醇的质量百分比分别改为0.46%、0.46%与10.8%,其他条件同实施例1。

47.制备得到的凝胶材料的图片如图2所示,凝胶材料为内部交联完全的内部不规则且多孔的淡黄色3~4mm凝胶小球;物理机械性能经测试抗压强度为0.32

±

0.01mpa,比表面积为7.61m2/g,溶胀率为447%,密度为1.11g/cm3,沉降速度为4.0

±

0.1cm/s,粒径为4.2

±

0.2mm。

48.实施例3,一种聚乙烯醇凝胶材料的制备方法,除步骤(c)中制得的sp-fs-pva凝胶

溶液中植酸钠、硫酸亚铁和聚乙烯醇的质量百分比分别为0.38%、0.38%与9.6%,其他条件同实施例1。

49.制备得到的凝胶材料的图片如图3所示,凝胶材料为内部交联完全的内部不规则且多孔的淡黄色3~4mm凝胶小球;物理机械性能经测试抗压强度为0.30

±

0.02mpa,比表面积为6.74m2/g,溶胀率为450%,密度为1.105g/cm3,沉降速度为4.0

±

0.2cm/s,粒径为3.9

±

0.3mm。

50.实施例4,一种聚乙烯醇凝胶材料的制备方法,除步骤(d)中交联时间为78h,其他条件同实施例1。

51.制备得到的凝胶材料的图片如图4所示,凝胶材料为内部交联完全的内部不规则且多孔的淡黄色3~4mm凝胶小球;物理机械性能经测试抗压强度为0.37

±

0.01mpa,比表面积为6.51m2/g,溶胀率为427%,密度为1.144g/cm3,沉降速度为4.3

±

0.1cm/s,粒径为4.0

±

0.2mm。

52.实施例5,一种聚乙烯醇凝胶材料的制备方法,除步骤(d)中交联时间为84h,其他条件同实施例1。

53.制备得到的凝胶材料的图片如图5所示,凝胶材料为内部交联完全的内部不规则且多孔的淡黄色3~4mm凝胶小球;物理机械性能经测试抗压强度为0.37

±

0.02mpa,比表面积为6.45m2/g,溶胀率为419%,密度为1.146g/cm3,沉降速度为4.3

±

0.2cm/s,粒径为4.0

±

0.1mm。

54.对比例1:除步骤(b)中未添加硫酸亚铁,其他条件同实施例1。

55.制备得到的凝胶材料的图片如图6所示,凝胶材料为内部交联完全的内部不规则且多孔的白色3~4mm凝胶小球;物理机械性能经测试抗压强度为0.30

±

0.01mpa,比表面积为6.27m2/g,溶胀率为439%,密度为1.104g/cm3,沉降速度为4.3

±

0.4cm/s,粒径为4.2

±

0.3mm。

56.对比例2:除步骤(d)中凝胶继续置于化学交联剂中交联24h,其他条件同实施例1。

57.制备得到的凝胶材料的图片如图7所示,凝胶材料通过肉眼观察为内部未交联完全的3~4mm凝胶小球,在步骤(d)中交联完成后用去离子水洗涤至ph为中性时出现较为严重的溶胀现象,本对比例在上流式厌氧生物反应器中出现了溶胀上浮现象;物理机械性能经测试抗压强度为0.18

±

0.03mpa,比表面积为9.15m2/g,溶胀率为568%,密度为1.03g/cm3,沉降速度为3.8

±

0.6cm/s,粒径为3.1

±

0.7mm。

58.对比例3:除步骤(d)中凝胶继续置于化学交联剂中交联48h,其他条件同实施例1。

59.制备得到的凝胶材料的图片如图8所示,凝胶材料通过肉眼观察为内部有丰富海绵状孔隙的淡黄色的3~4mm凝胶小球,本对比例在上流式厌氧生物反应器中出现了溶胀上浮现象;物理机械性能经测试抗压强度为0.24

±

0.04mpa,比表面积为8.36m2/g,溶胀率为489%,密度为1.093g/cm3,沉降速度为5.9

±

0.3cm/s,粒径为3.7

±

0.6mm。

60.对比例4:除步骤(d)中凝胶继续置于化学交联剂中交联96h,其他条件同实施例1。

61.制备得到的凝胶材料的图片如图9所示,凝胶材料通过肉眼观察为内部有丰富海绵状孔隙的淡黄色的2~3mm凝胶小球;物理机械性能经测试抗压强度为0.38

±

0.01mpa,比表面积为4.53m2/g,溶胀率为387%,密度为1.181g/cm3,沉降速度为3.9

±

0.4cm/s,粒径为4.0

±

0.3mm。

62.对比例5:除步骤(b)中所添加的植酸钠为1.0g(质量百分比为0.27%),其他条件同实施例1。

63.制备得到的凝胶材料的图片如图10所示,凝胶材料通过肉眼观察为内部交联完全内有不规则大孔的淡黄色3~4mm凝胶小球,本对比例置于生物反应器中,出现了溶胀上浮的问题;物理机械性能经测试抗压强度为0.22

±

0.04mpa,比表面积为3.15m2/g,溶胀率为435%,密度为1.118g/cm3,沉降速度为4.7

±

0.2cm/s,粒径为4.3

±

0.5mm。

64.对比例6:除步骤(b)中所添加的植酸钠为3.0g(质量百分比为0.77%),其他条件同实施例1。

65.制备得到的凝胶材料的图片如图11所示,凝胶材料通过肉眼观察为内部交联完全,内有不规则大孔的淡黄色3~4mm凝胶小球;物理机械性能经测试抗压强度为0.36

±

0.03mpa,比表面积为6.84m2/g,溶胀率为450%,密度为1.14g/cm3,沉降速度为4.1

±

0.2cm/s,粒径为3.3

±

0.6mm。

66.对比例7:除步骤(d)交联剂的组成为:4%的硼酸100ml,cacl24.0g,其他条件同实施例1。

67.制备得到的凝胶材料的图片如图12所示,凝胶材料通过肉眼观察为淡黄色、内部交联良好、内有不规则大孔的淡黄色2~4mm凝胶小球,置于生物反应器中,出现了溶胀上浮,并伴随一定解体的问题;物理机械性能经测试抗压强度为0.31

±

0.04mpa,比表面积为2.36m2/g,溶胀率为368%,密度为1.123g/cm3,沉降速度为4.2

±

0.6cm/s,粒径为3.2

±

0.4mm。

68.对比例8:除步骤(b)中所添加的硫酸亚铁为3.0g(质量百分比为0.77%),其他条件同实施例1。

69.制备得到的凝胶材料的图片如图13所示,凝胶材料通过肉眼观察为淡黄色、内部交联完全、内有不规则小孔的2~4mm凝胶小球;物理机械性能经测试抗压强度为0.28

±

0.03mpa,比表面积为3.69m2/g,溶胀率为391%,密度为1.118g/cm3,沉降速度为4.1

±

0.3cm/s,粒径为3.3

±

0.5mm。

70.物理性能测试与综合比较:对本发明实施例和对比例制备得到的凝胶材料进行物理性能测试,包括抗压强度、比表面积、溶胀率、密度和沉降速度;

71.测试手段如下所示:

72.抗压强度:通过动态热机械分析仪(德国耐驰dma 242e)来测定其常温下机械抗压强度。

73.机械稳定性:取100ml所制得凝胶球放入250ml烧杯中,通过继续搅拌以600r/min的转速进行搅拌,持续24h,统计形貌完好的凝胶球个数占比。

74.比表面积:通过比表面积仪(builder ssa-4300)来测定其比表面积。

75.溶胀率:将所得凝胶材料在室温环境下干燥至恒重,称量得w1,后将其浸没至去离子水中,待其重量稳定后称量得w2,溶胀率可计算为:

[0076][0077]

密度:通过密度瓶对所得凝胶载体进行密度测量。

[0078]

沉降速度:在50cm高的水浴中,将所得凝胶材料从水面轻轻放入水中,记录凝胶材

料下沉后半段速度稳定时的时间,计算得其沉降速度,重复40次,取其平均值。

[0079]

测试结果如表1所示。

[0080]

表1凝胶材料的物理性能测试结果

[0081][0082]

由表1可知,对比实施例与对比例,实施例具有优越的机械稳定性,良好的抗压强度和理想的比表面积。对比例2和对比例3的机械稳定性差于实施例,根据现有文献可知,由于交联时间不足致使交联反应不充分,而易于在水中解体,其较大的溶胀率也佐证了这一点。而对比例4在过长的交联时间条件下,虽然会使其抗压强度增加,但较低的机械稳定性说明过度交联使其变脆易损,且在相似抗压强度下,对比例4比表面积明显小于实施例。少量植酸钠的添加使得对比例5表现出较低的抗压强度,且机械稳定性不佳,这是因为较少的植酸钠无法形成足量有效的植酸根-亚铁离子配位键,使得载体整体稳定性弱。而对比例6加入过多的植酸钠后,其在机械稳定性方面虽然与实施例没有差别,但在抗压强度和比表面积方面较差,这是因为过多的植酸根离子与pva形成了较弱的氢键。对比例7因过多的钙离子添加,抢占了亚铁离子与植酸根的配位点,使得其机械稳定性与抗压强度要低于实施例。对比例8则因过多的亚铁离子添加,导致植酸根与亚铁离子配位失调,使得其机械稳定性与抗压强度不如实施例。

[0083]

生物相容性测试:

[0084]

1、将30ml实施例和对比例中的凝胶材料分别置于250ml厌氧瓶中,各加入200ml培养液与30ml实验室培养的厌氧污泥(5%wt),将厌氧瓶放进生物摇床(25℃)中进行微生物培养挂膜一周,结果如表2所示;

[0085]

表2微生物挂膜培养结果

[0086]

实施例和对比例凝胶材料上微生物的附着量(gvss/l)实施例116.35

±

0.24实施例215.97

±

0.34实施例314.75

±

0.29实施例415.55

±

0.31实施例515.01

±

0.37

对比例114.32

±

0.61对比例213.32

±

0.84对比例314.32

±

0.21对比例411.32

±

0.18对比例514.36

±

0.43对比例616.08

±

0.33对比例79.39

±

0.41对比例813.01

±

0.11

[0087]

由表2可知,物理稳定性优越的实施例,在有限培养时间内达到了较高的生物附着量(14.75

±

0.29-16.35

±

0.24gvss/l)。实施例1(16.35

±

0.24gvss/l)与同等条件下未添加亚铁金属离子制备的的对比例1(14.32

±

0.61gvss/l)相比,说明亚铁离子掺杂有利于微生物挂膜生长;此外,除了对比例6(16.08

±

0.33gvss/l),其他对比例与实施例相比,在生物挂膜方面均有一定的差距。

[0088]

2、选取实施例1制备的凝胶材料pa-fe/pva与对比例1制备的pa/pva分别填充于实验室运行的上流式厌氧污泥床反应器,该反应器为反硝化反应器,上流速度为0.05mm/s,水力停留时间为1.5h;培养15天后,实施例1制备的凝胶颗粒材料结构完整,未见溶胀破裂及上浮等问题,且sem(扫描电镜,图14、图15为实施例1的凝胶材料的微观结构sem(扫描电镜)图,图16、图17为实施例1的pa-fe/pva,图18、图19为对比例1的pa/pva)检测结果表明pa-fe/pva与pa/pva凝胶颗粒上附着有丰富的微生物及大量的胞外聚合物,通过对比可清晰地看出实施例1获得的凝胶材料表面密集了大量被胞外聚合物缠绕的微生物菌株,而对比例1聚集的微生物相对松散。进一步分析载体生物膜的vss,结果表明实施例1的vss达到了23.05gvss/l,而对比例1的vss为18.6gvss/l,结合生物挂膜培养实验数据,证明了实施例1获得的pa-fe/pva较对比例1获得的pa/pva凝胶材料具备更好的生物相容性及生物负载能力。

[0089]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,但本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。