:

1.本发明属于蛋白质的回收技术领域,涉及一种从鸡肉渗出液中回收高品质蛋白的方法,具体涉及一种以氢氧化钙及葡萄糖酸内酯为碱性和酸性处理剂回收鸡肉蛋白渗出液中蛋白质的方法。

背景技术:

2.白羽鸡肉在分割和加工过程中难免经历堆压、低温贮藏、冷冻-解冻等处理,在这些处理过程中伴随着大量渗出液产生。近些年来异质鸡肉问题发生率愈加增高,如类pse、木质化、白条鸡胸肉等问题鸡胸肉中渗出液的流失更加显著。大量研究发现,在上述处理过程中鸡胸肉中的汁液损失率可达0.9%-5.8%不等,且已报道的损失汁液中肌肉蛋白浓度达到5.5%-15.2%。这类蛋白不仅包括肌浆蛋白,也包含一部分具有良好功能特性的肌原纤维蛋白,因而表现出良好的凝胶和乳化性质,在肉品工业及肉类副产物加工领域具有客观的应用前景。此外,这类渗出液一旦直接作为废水排放到环境当中,会使得含氮量大幅上升,增加后续废水清洁及净化难度。因此,为了实现蛋白资源的充分利用,也为了减轻禽肉屠宰及生产工厂的污水处理负荷,对鸡肉蛋白渗出液进行高效提取和利用,已成为肉类工业亟待解决的热点问题。

3.截止目前,尚未有专利集中于探索回收鸡肉渗出液中的蛋白质。但有相关技术采用壳聚糖絮凝、酸碱处理、多步回收法等技术从肉类加工副产物及废水中回收蛋白。盐酸-壳聚糖絮凝耦合处理回收鲢鱼糜漂洗液中的肌浆蛋白(华中农业大学学报,2021,40(3))提出一种耦合强酸-壳聚糖分离鱼糜漂洗液中肌浆蛋白的方法,但过程中需要采用强酸,增加了安全隐患,且壳聚糖价格较为昂贵,增加了处理成本。一种从含蟹肉蛋白废水中回收蛋白的方法(公开号cn109574296a)公开了以活性炭吸附-烟酰胺结合聚烯丙基胺盐酸盐结合共价析出-乙酸乙酯除去烟酰胺-金属材料吸附除杂等多步骤蛋白回收方法,过程繁琐,化学助剂种类多样、使用量大。许多专利及研究采用等电点沉淀法回收废水或肉糜漂洗液中的残留蛋白(如专利公开号为cn102757491a;鱼糜漂洗水中蛋白质的回收及其再利用,核农学报,2015,29(11)),但是大部分采用强酸hcl及强碱naoh,可能存在环境污染问题,清洁化程度不高,且回收效率不佳。除此外,公开号为cn109502886a和cn110902959a的专利公开了几种传统的肉制品加工废水处理方法,这些方法聚焦水体中污染物的降解分离和废水的处理效率,没有考虑到回收物后续的利用情况,更不关注回收蛋白的功能特性,并且处理工艺也更为复杂。

技术实现要素:

4.本发明的目的在于提供一种从鸡肉渗出液中回收高品质蛋白的方法,该方法的处理过程不采用强酸,且提高了回收效率,并且回收蛋白的胶凝性、乳化性等功能特性表现良好,克服了现有技术鸡肉蛋白渗出液回收过程中存在的清洁化程度不高,回收效率较低等问题。

5.本发明要解决的技术问题是通过以下方法来实现的:

6.一种从鸡肉渗出液中回收高品质蛋白的方法,该方法包括以下步骤:

7.(1)渗出液收集:收集鸡肉渗出液,静置并撇除漂浮的脂肪;

8.(2)渗出液蛋白的碱化:利用ca(oh)2调节鸡肉渗出液的ph值至终点ph为碱性,搅拌使渗出液中的蛋白充分碱化,过滤去除不溶物和漂浮脂肪;

9.(3)渗出液蛋白的酸化:测定步骤(2)所得的渗出液中碱化后蛋白的浓度,添加葡萄糖酸内酯并置于低温条件下进行酸化使其ph值下降至靠近肌肉蛋白等电点以便渗出液中的蛋白酸化絮凝沉降;

10.(4)回收蛋白质:将步骤(3)中蛋白酸化絮凝沉降后的渗出液浓缩后离心回收沉淀物;

11.(5)干燥:将步骤(4)中回收沉淀物冷冻干燥制得蛋白粉。

12.作为一种优选技术方案:步骤(2)中所述ca(oh)2的浓度为1m;终点ph控制为11.0~11.2。

13.作为一种优选技术方案:步骤(3)中所述葡萄糖酸内酯的添加量为蛋白含量的1/2(w/w);所述的低温条件为4~10℃,所述酸化的终点ph为5.5~5.8。

14.作为一种优选技术方案:步骤(4)中浓缩后固形物含量为15%-25%。

15.作为一种优选技术方案:步骤(5)中所述冷冻温度为-20℃,冻干总时长为12h。

16.本发明方法的详细技术方案具体包括以下步骤:

17.(1)渗出液收集:利用不透水聚乙烯袋收集鸡肉渗出液,静置12h并撇除漂浮的少量脂肪;

18.(2)渗出液蛋白的碱化:利用食品级ca(oh)2直接调节步骤(1)中得到的鸡肉渗出液的ph值,通过实时测量确定即时ph,终点ph为碱性,在室温下充分搅拌使渗出液中所有蛋白充分碱化,再用过滤方法去除少量不溶物和漂浮脂肪;所述ca(oh)2的浓度为1m,终点ph控制为11.0~11.2,碱化时间为1h,过滤滤网规格为18目。

19.(3)渗出液蛋白的酸化:测定步骤(2)所得的渗出液中碱化后蛋白的浓度,添加葡萄糖酸内酯,之后放置于低温条件下进行酸化使其ph值下降至靠近肌肉蛋白等电点以便渗出液中的蛋白酸化絮凝沉降,使得蛋白可以充分回收。所述葡萄糖酸内酯的添加量为蛋白量的1/2(w/w),所述的低温条件为4~10℃,所述酸化的终点ph为5.5~5.8。

20.(4)回收蛋白质:将步骤(3)中蛋白酸化絮凝沉降后的渗出液浓缩后置于离心机离心,除掉上清液回收沉淀物;浓缩后固形物含量为15%-25%。

21.(5)干燥:使原料采用冷冻干燥,控制冷冻温度及冷冻时间,将步骤(4)中回收沉淀物冷冻干燥制得蛋白粉;所述冷冻温度为-20℃,冻干总时长为12h。

22.本发明所述的室温为25

±

5℃。

23.本发明研究发现在鸡肉渗出液蛋白提取过程中,用于调节鸡肉渗出液ph值的物质显著影响所提取蛋白的质量和提取效率,本发明筛选ca(oh)2和葡萄糖酸内酯调整ph,研究结果表明,提取蛋白胶凝性、乳化性较传统强酸(hcl)-强碱(naoh)等电点沉淀法更好,回收蛋白中必需氨基酸比例增加,提取效率也更高。

24.与现有技术相比,本发明有以下有益效果:

25.通过用ca(oh)2和葡萄糖酸内酯调整ph至11.0并恢复至5.8,蛋白之间形成共聚

物,从而能够从禽肉加工副产物渗出液中有效提取功能性蛋白质,提高禽肉蛋白利用率,并且提取蛋白胶凝性、乳化性较传统强酸(hcl)-强碱(naoh)等电点沉淀法更好,回收蛋白中必需氨基酸比例增加,提取效率也更高。

附图说明

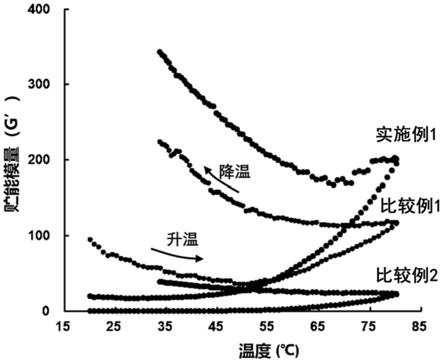

26.图1为回收蛋白加热过程中凝胶形成能力的测试结果。

具体实施方式

27.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明,凡在本发明的精神和原则之内所做的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

28.实施例1:一种从鸡肉渗出液中回收蛋白的方法包括以下步骤:

29.(1)渗出液收集:利用不透水聚乙烯袋收集冷冻鸡肉解冻过程中产生的渗出液,静置12h并撇除漂浮的少量脂肪;

30.(2)渗出液蛋白的碱化:利用浓度配置为1m的食品级ca(oh)2溶液直接调节步骤(1)中得到的渗出液ph,通过实时测量确定即时ph,终点ph为碱性ph 11.0,在室温下充分搅拌使渗出液中所有蛋白充分碱化,再用过滤方法去除少量不溶物和漂浮脂肪,碱化时间为1h,过滤滤网规格为18目。

31.(3)渗出液蛋白的酸化:测定步骤(2)所得的渗出液中碱化后蛋白的浓度,添加蛋白比例(葡萄糖酸内脂:蛋白=1:2,w:w)的葡萄糖酸内酯,之后放置于5℃条件下进行酸化24h,期间持续搅拌,使其ph值下降至靠近肌肉蛋白等电点5.5-5.8以便蛋白酸化絮凝沉降,使得蛋白充分回收。

32.(4)回收蛋白质:将步骤(3)中蛋白酸化絮凝沉降后的样品浓缩至固形物含量为15%-25%后置于离心机8000g离心10min,除掉上清液回收沉淀物。

33.(5)干燥:使原料采用冷冻干燥,控制冷冻温度为-20℃,冷冻时长为12h,将步骤(4)中回收沉淀物冷冻干燥制得蛋白粉。

34.比较例1:一种从鸡肉渗出液中回收蛋白的方法包括以下步骤:

35.(1)渗出液收集:利用不透水聚乙烯袋收集冷冻鸡肉解冻过程中产生的渗出液,静置12h并撇除漂浮的少量脂肪;

36.(2)渗出液蛋白的碱化:利用浓度配置为1m的食品级ca(oh)2溶液直接调节步骤(1)中得到的渗出液ph,通过实时测量确定即时ph,终点ph为碱性ph 11.0,在室温下充分搅拌使渗出液中所有蛋白充分碱化,再用过滤方法去除少量不溶物和漂浮脂肪,碱化时间为1h,过滤滤网规格为18目。

37.(3)渗出液蛋白的酸化:利用浓度配置为6mm的柠檬酸溶液直接调节步骤(2)中得到的蛋白悬浮液ph,终点ph为近肌肉蛋白等电点ph 5.5~5.8,在5℃条件下充分搅拌使所有蛋白充分酸化絮凝沉淀,使得蛋白充分回收。

38.(4)回收蛋白质:将步骤(3)中蛋白酸化絮凝沉降后的样品浓缩至固形物含量为15%-25%后置于离心机8000g离心10min,除掉上清液取沉淀物。

39.(5)干燥:使原料采用冷冻干燥,控制冷冻温度为-20℃,冷冻时长为12h,将步骤(4)中回收沉淀物冷冻干燥制得蛋白粉。

40.比较例2:一种从鸡肉渗出液中回收蛋白的方法包括以下步骤:

41.(1)渗出液收集:利用不透水聚乙烯袋收集冷冻鸡肉解冻过程中产生的渗出液,静置12h并撇除漂浮的少量脂肪;

42.(2)渗出液蛋白的碱化:利用浓度配置为2m的食品级naoh溶液直接调节步骤(1)中得到的渗出液ph,通过实时测量确定即时ph,终点ph为碱性ph 11.0,在室温下充分搅拌使渗出液中所有蛋白充分碱化,再用过滤方法去除少量不溶物和漂浮脂肪,碱化时间为1h,过滤滤网规格为18目。

43.(3)渗出液蛋白的酸化:利用浓度配置为2m的hcl溶液直接调节步骤(2)中得到的蛋白悬浮液ph,终点ph为近肌肉蛋白等电点ph 5.5~5.8,在5℃条件下充分搅拌使所有蛋白充分酸化絮凝沉淀,使得蛋白充分回收。

44.(4)回收蛋白质:将步骤(3)中蛋白酸化絮凝沉降后的样品浓缩至固形物含量为15%-25%后置于离心机8000g离心10min,除掉上清液取沉淀物。

45.(5)干燥:使原料采用冷冻干燥,控制冷冻温度为-20℃,冷冻时长为12h,将步骤(4)中回收沉淀物冷冻干燥制得蛋白粉。

46.性能表征:

47.1.蛋白回收率及回收蛋白中水分含量测试

48.取同批次的鸡胸肉冷冻-解冻渗出液,以0.5l渗出液作为处理对象,按照实施例1以及比较例1和2的样品进行处理。通过双缩脲法测定测试处理前后渗出液中的蛋白含量和回收的蛋白含量,计算处理的蛋白回收效率。平行试验3组,取平均值。测试结果如表1所示。表1显示:和比较例1、比较例2相比,实施例1的蛋白回收率更高。

49.表1实施例1、比较例1和2的蛋白回收率以及回收蛋白的乳化稳定性系数测试结果

[0050][0051]

2.回收蛋白水解氨基酸组分测定

[0052]

准确称取0.1000g蛋白粉末置于顶空瓶中,加入6m盐酸溶液10ml,混合均匀,密封,放置110℃烘箱中水解24h,取出冷却至室温后过滤,滤液加去离子水定容至25ml,混匀得到水解液。取水解液400μl于氮吹仪中氮吹至液体完全干燥,加入400μl去离子水复溶后离心过滤膜,得到的样品注入氨基酸分析仪进行分析。测试结果如表2所示。表2显示:和比较例1、2相比,实施例1的蛋白中必需氨基酸比例和绝对含量更高。

[0053]

表2实施例1、比较例1和2回收的蛋白中必需氨基酸比例和绝对含量测试结果

[0054]

[0055][0056]

3.回收蛋白乳化稳定性系数测试

[0057]

制备回收蛋白-大豆油乳液,油相比例为10%,分散相为去离子水,制备乳液后吸取乳液20μl,将其加入4ml 0.1%sds溶液中混合均匀。在500nm波长下测定吸光度a0,静置30min后测定吸光度a30,乳化稳定性指数计算为esi=a0/(a0-a30)

×

30。测试结果如表1所示。表1显示:和比较例2相比,实施例1的蛋白乳化稳定性更好。

[0058]

4.回收蛋白凝胶形成能力测试

[0059]

利用含0.4m nacl的pbs(50mm k2hpo4/kh2po4,ph 7.0)调整冻干样品蛋白浓度至100mg/ml,进行流变学测试。测试参数如下:频率1hz,应变1%,温度变化为20-80-30℃,升温速率和降温速率均控制为2℃/min,测试狭缝为1mm。测试结果如图1所示。图1显示:和比较例1、2相比,实施例1的蛋白加热过程中凝胶形成能力更强。