1.本发明涉及湿法冶金生产氧化铝技术领域,特别是涉及一种提高氧化铝种分分解率的方法。

背景技术:

2.传统氧化铝的生产方式一般为碱法生产,碱法生产氧化铝又分为拜耳法、烧结法、拜耳烧结联合法等多种流程。拜耳法的实质是下列化学反应在不同条件下交替进行的:

[0003][0004]

拜耳法适用于处理低硅铝土矿,特别是处理三水铝石型铝土矿时,具有流程短、成本低、能耗低、产品质量好等优点。但拜耳法生产氧化铝的产能受到了氧化铝种分分解率的限制。由于过饱和偏铝酸钠溶液具有良好的稳定性和较大的表面张力晶体很难成核,即使在晶种比例很高的条件下氢氧化铝的沉淀比例也只有50%左右,因此如何提高氧化铝种分分解率成为提高氧化铝产能的关键因素。传统提高氧化铝种分分解率的方法有添加晶种、添加表面活性剂、升高温度、引入超声和磁场等方法,但氧化铝种分分解率仍然低下小于70%。公开号为cn105836771a的中国专利采用常规拜耳法种分后的母液采用离子膜电解来提高氧化铝种分分解率;公开号为cn113044863a的中国专利采用在晶种分解过程中,电渗析与晶种分解同时进行的方法来提高氧化铝种分分解率。但这两种方法虽然增加了氧化铝种分分解率,但是电解的过程也增加了能耗且流程繁琐。

技术实现要素:

[0005]

本发明的目的是提供一种提高氧化铝种分分解率的方法,能够解决传统拜耳法生产氧化铝过程中种分分解率低、提高拜耳法的循环效率、提高氧化铝产能,降低生产成本。整个工艺流程操作简单、分离效率高、设备投资低、运行成本低、环保无污染。

[0006]

为实现上述目的,本发明提供了一种提高氧化铝种分分解率的方法,包括以下步骤:

[0007]

(a)制备饱和偏铝酸钠溶液

[0008]

将铝化合物与过量的氢氧化钠溶液加入到反应器中,加热搅拌进行反应,当溶液变澄清后,过滤两次,用去离子水稀释到所需浓度;其中铝化合物为氧化铝、氢氧化铝等中的一种;

[0009]

(b)加入沉淀剂

[0010]

将步骤(a)制备的所述偏铝酸钠溶液泵入沉淀器中,加入沉淀剂在一定条件下搅拌反应一段时间得混合溶液;

[0011]

(c)固液分离

[0012]

将步骤(b)中的所述混合溶液过滤,固液分离得到氢氧化铝固体和氢氧化铝母液;

[0013]

(d)得氢氧化铝产品

[0014]

所述氢氧化铝固体经过洗涤、烘干后得到氢氧化铝产品;

[0015]

(e)回收沉淀剂

[0016]

所述氢氧化铝母液通过蒸馏得所述沉淀剂和蒸馏后液,所述沉淀剂返回沉淀器中循环使用,所述蒸馏后液回反应器中与所述铝化合物反应循环使用。

[0017]

优选的,步骤(a)中所述氢氧化钠溶液中na2o添加量为87.3-203.2g/l,所述铝化合物中al2o3添加量为89.8-208.9g/l,所述偏铝酸钠溶液以氧化钠比氧化铝计苛性比值mr为1.36-1.76。

[0018]

优选的,步骤(a)中,所述反应温度为60-120℃,所述搅拌速率为200-500rpm。

[0019]

优选的,步骤(b)中,所述沉淀剂为甲醇,所述甲醇添加量与所述偏铝酸钠溶液的体积比(o/a)为0.5-3.0:1。

[0020]

优选的,步骤(b)中,所述反应温度为30-60℃,所述搅拌速率为200-400rpm,所述搅拌时间为0.5-4.0h,所述反应时间为0-35h。

[0021]

优选的,步骤(b)中,所述沉淀剂的添加方式为从所述沉淀器的上部加料口通过泵慢慢加入。

[0022]

优选的,步骤(c)中,所述固液分离采用的设备为压滤机、沉降离心机、沉降浓密机、浮球澄清器、袋式过滤器、分离柱等中的一种或多种。

[0023]

优选的,步骤(d)中,步骤(d)中,所述洗涤为用纯水洗涤,所述烘干温度为60-120℃。

[0024]

本发明的有益效果为:

[0025]

(1)提高传统拜耳法生产氧化铝种分分解率;

[0026]

(2)提高拜耳法生产氧化铝的循环效率;

[0027]

(3)能够提高三氧化二铝产能,降低生产成本。

[0028]

下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

[0029]

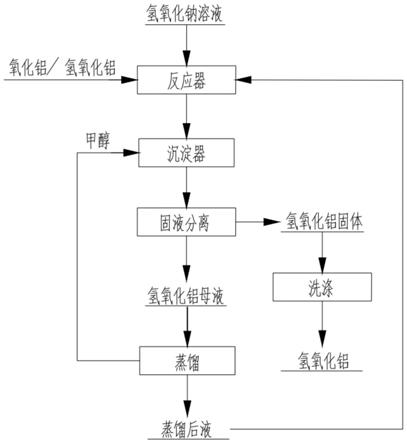

图1是本发明一种提高氧化铝种分分解率的方法流程图。

具体实施方式

[0030]

下面结合实施例,对本发明进一步描述,实施例中所用各种化学品和试剂如无特别说明均为市售购买。

[0031]

制备过饱和铝酸钠溶液:

[0032]

将所需量的氧化铝或氢氧化铝溶解于聚四氟乙烯(ptfe)容器中的过量热氢氧化钠溶液中,加热搅拌进行反应,当溶液变澄清后,过滤两次,用去离子水稀释到所需浓度的偏铝酸钠溶液。

[0033]

实施例1

[0034]

用上述方法配置150ml苛性比值mr为1.61的偏铝酸钠溶液,其中氢氧化钠溶液中na2o含量为182.3g/l,氧化铝中al2o3含量为186.3g/l。将偏铝酸钠溶液倒入体积为500ml的三颈烧瓶中,搅拌速度调为300rpm,水浴加热至60℃,通过泵将甲醇从三颈烧瓶上部加料口以1.2ml/min的速度加入,其中甲醇添加量与偏铝酸钠溶液的体积比(o/a)分别为0.5、1.0、1.5、2.0、2.5、3.0,搅拌时间为3.5h,反应时间为24h,实验结束后关闭搅拌,将反应后的混

合溶液用布氏漏斗过滤得到氢氧化铝固体和氢氧化铝母液,氢氧化铝固体用纯水洗涤三次并烘干称重;氢氧化铝母液结果经过蒸馏回收甲醇循环利用,蒸馏后液回反应器制备偏铝酸钠溶液循环利用。

[0035]

实验结果:o/a比分别为0.5、1.0、1.5、2.0、2.5、3.0的氧化铝种分分解率分别为1.0%、60.2%、78.3%、83.4%、90.1%、90.8%。由此可知o/a比越大氧化铝种分分解率越高,但较高的o/a比回造成甲醇的用量增加,进而使回收甲醇的能耗增加。

[0036]

实施例2

[0037]

用上述方法配置150ml苛性比值mr为1.58的偏铝酸钠溶液,其中氢氧化钠溶液中na2o含量为162.8g/l,氧化铝中al2o3含量为169.2g/l。将偏铝酸钠溶液倒入体积为500ml的三颈烧瓶中,搅拌速度调为300rpm,水浴加热至60℃,通过泵将甲醇从三颈烧瓶上部加料口以1.2ml/min的速度加入,其中甲醇添加量与偏铝酸钠溶液的体积比(o/a)为1:1时停止加甲醇,搅拌时间为3.5h,反应时间分别为4.0、6.0、9.0、12.0、22.0、28.0、35.0h,实验结束后关闭搅拌,将反应后的混合溶液用布氏漏斗过滤得到氢氧化铝固体和氢氧化铝母液,氢氧化铝固体用纯水洗涤三次并烘干称重;氢氧化铝母液结果经过蒸馏回收甲醇循环利用,蒸馏后液回反应器制备偏铝酸钠溶液循环利用。

[0038]

实验结果:反应时间分别为4.0、6.0、9.0、12.0、22.0、28.0、35.0h的氧化铝种分分解率分别为2.2%、25.3%、50.1%、58.2%、68.7%、69.2%、70.0%。由此可知反应时间越长氧化铝种分分解率越高,但反应时间过长会抑制产能。

[0039]

实施例3

[0040]

用上述方法分别配置150ml的5组饱和偏铝酸钠溶液,其中氢氧化钠溶液中的na2o含量为89.3、111.6、140.6、170.9、203.2g/l,氧化铝中的al2o3含量为186.3g/l。将偏铝酸钠溶液分别倒入体积为500ml的三颈烧瓶中,搅拌速度调为300rpm,水浴加热至60℃,通过泵将甲醇从三颈烧瓶上部加料口以1.2ml/min的速度加入,其中甲醇添加量与偏铝酸钠溶液的体积比(o/a)为1:1,搅拌时间为3.5h,反应时间24h,实验结束后关闭搅拌,将溶液用布氏漏斗过滤得到氢氧化铝固体和氢氧化铝母液,氢氧化铝固体用纯水洗涤三次并烘干称重;氢氧化铝母液结果经过蒸馏回收甲醇循环利用,蒸馏后液回反应器制备配置偏铝酸钠溶液循环利用。

[0041]

实验结果:实验结束后na2o含量分别为89.3、111.6、140.6、170.9、203.2g/l的氧化铝种分分解率分别为83.0%、78.2%、76.4%、62.8%、50.6%。由此可知na2o含量越低氧化铝种分分解率越高。

[0042]

实施例4

[0043]

用上述方法分别配置150ml的4组饱和偏铝酸钠溶液,其中氢氧化钠溶液中的na2o含量为153.9g/l,偏铝酸钠的苛性比值mr分别为1.36、1.54、1.69、1.76。将偏离酸钠溶液分别倒入体积为500ml的三颈烧瓶中,搅拌速度调为300rpm,水浴加热至60℃,通过泵将甲醇从三颈烧瓶上部加料口以1.2ml/min的速度加入,其中甲醇添加量与偏铝酸钠溶液的体积比(o/a)为1:1,搅拌时间为3.5h,反应时间24小时,实验结束后关闭搅拌,将溶液用布氏漏斗过滤得到氢氧化铝固体和氢氧化铝母液,氢氧化铝固体用纯水洗涤三次并烘干称重;氢氧化铝母液结果经过蒸馏回收甲醇循环利用,蒸馏后液回反应器制备偏铝酸钠溶液循环利用。

[0044]

实验结果:实验结束后苛性比值mr为分别为1.36、1.54、1.69、1.76的氧化铝种分分解率分别为81.8%、72.3%、71.8%、64.7%。由此可知苛性比值mr越小氧化铝种分分解率越高,但过小会影响氧化铝产能。

[0045]

实施例5

[0046]

用上述方法分别配置150ml的4组苛性比值mr为1.54的饱和偏铝酸钠溶液,其中氢氧化钠溶液中的na2o含量为177.0g/l,氧化铝中的al2o3含量为189.1g/l。将每组溶液分别倒入体积为500ml的三颈烧瓶中,搅拌速度调为300rpm,水浴加热分别至30、40、50、60℃,通过泵将甲醇从三颈烧瓶上部加料口以1.2ml/min的速度加入,甲醇添加量与偏铝酸钠溶液的体积比(o/a)为1:1时停止加甲醇,搅拌时间为3.5h,反应时间24h,实验结束后关闭搅拌,将溶液用布氏漏斗过滤得到氢氧化铝固体和氢氧化铝母液,氢氧化铝固体用纯水洗涤三次并烘干称重;氢氧化铝母液结果经过蒸馏回收甲醇循环利用,蒸馏后液回反应器制备偏铝酸钠溶液循环利用。

[0047]

实验结果:反应温度分别为30、40、50、60℃实验条件的氧化铝种分分解率分别为83.0%、75.4%、72.8%、69.3%。由此可知反应温度越低氧化铝种分分解率越高。

[0048]

实施例6

[0049]

用上述方法配置150ml的3组苛性比值mr为1.54的偏铝酸钠溶液,其中氢氧化钠溶液中na2o含量为177.0g/l,氧化铝中的al2o3含量为189.1g/l。将每组溶液倒入体积为500ml的三颈烧瓶中,搅拌速度分别调为200、300、400rpm,水浴加热至60℃,通过泵将甲醇从三颈烧瓶上部加料口以1.2ml/min的速度加入,甲醇添加量与偏铝酸钠溶液的体积比(o/a)为1:1,搅拌时间为3.5h,反应时间24h,实验结束后关闭搅拌,将溶液用布氏漏斗过滤得到氢氧化铝固体和氢氧化铝母液,氢氧化铝固体用纯水洗涤三次并烘干称重;氢氧化铝母液结果经过蒸馏回收甲醇循环利用,蒸馏后液回反应器制备偏铝酸钠溶液循环利用。

[0050]

实验结果:搅拌速度分别为200、300、400rpm的实验条件的氧化铝种分分解率分别为78.1%、82.5%、83.0%。由此可知搅拌速度越快氧化铝种分分解率有微弱的升高,但搅拌速度增加意味着能耗增加,搅拌速度选300rpm比较合适。

[0051]

最后应说明的是:以上实施例仅用以说明本发明的技术方案而非对其进行限制,尽管参照较佳实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对本发明的技术方案进行修改或者等同替换,而这些修改或者等同替换亦不能使修改后的技术方案脱离本发明技术方案的精神和范围。