1.本发明涉及铸造固体废弃物回收利用技术领域,特别涉及一种利用铸造固体废弃物制备氮肥的方法。

背景技术:

2.铸造是将金属熔炼成符合一定要求的液体并浇进铸型里,经冷却凝固、清整处理后得到有预定形状、尺寸和性能的铸件的工艺过程。铸造毛坯因近乎成形,而达到免机械加工或少量加工的目的降低了成本并在一定程度上减少了制作时间,铸造是现代装置制造工业的基础工艺之一,铸造过程中会需要通过各种材料制成的铸砂构成铸造模具,该铸造模具为一次使用,因此,铸造会产生大量固体废弃物,将铸造的固体废弃物进行回收利用是急需待解决的问题,目前,铸造的固体废弃物可用于制作混凝土等建筑构造,从而弥补建筑建材的缺失,但是,针对日益紧张的农业种植肥料,具体为土壤中农作物种植大量缺失的氮肥,并没有任何可处理铸造废弃物补充种植肥料的方法。

技术实现要素:

3.本发明的目的在于提供一种利用铸造固体废弃物制备氮肥的方法,提高肥料使用的安全性,并提搞肥料的使用期效,提高铸造固体废弃物的利用率,降低氮肥的制备成本,且提高氮肥的营养成分种类,以解决上述背景技术中提出的问题。

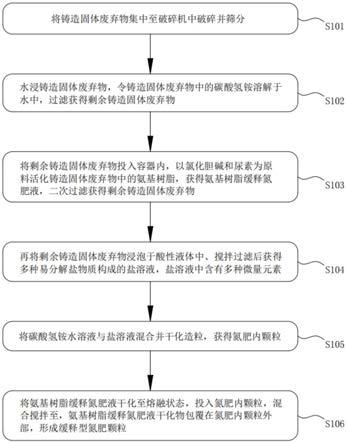

4.为实现上述目的,本发明提供如下技术方案:一种利用铸造固体废弃物制备氮肥的方法,包括以下步骤:

5.s101:将铸造固体废弃物集中至破碎机中破碎并筛分;

6.s102:水浸铸造固体废弃物,令铸造固体废弃物中的碳酸氢铵溶解于水中,过滤获得剩余铸造固体废弃物;

7.s103:将剩余铸造固体废弃物投入容器内,以氯化胆碱和尿素为原料活化铸造固体废弃物中的氨基树脂,获得氨基树脂缓释氮肥液,二次过滤获得剩余铸造固体废弃物;

8.s104:再将剩余铸造固体废弃物浸泡于酸性液体中、搅拌过滤后获得多种易分解盐物质构成的盐溶液,盐溶液中含有多种微量元素;

9.s105:将碳酸氢铵水溶液与盐溶液混合并干化造粒,获得氮肥内颗粒;

10.s106:将氨基树脂缓释氮肥液干化至熔融状态,投入氮肥内颗粒,混合搅拌至,氨基树脂缓释氮肥液干化物包覆在氮肥内颗粒外部,形成缓释型氮肥颗粒。

11.进一步地,所述s101中包括以下步骤:

12.s111:收集铸造产生的废弃物,过滤液体后采用氮气冲洗,排除废弃物中的液体和气体,从而获得铸造固体废弃物;

13.s121:对铸造固体废弃物进行初步分拣,剔除不易破碎的大块物体;

14.s131:处理后的铸造固体废弃物投入破碎机或研磨机进行破碎研磨;

15.s141:将破碎或研磨后的铸造固体废弃物进一步分拣,排除未破碎的大颗粒物体,

获得粒径在100目~500目的粉末状铸造固体废弃物。

16.进一步地,所述s102中包括以下步骤:

17.s112:将铸造固体废弃物浸入温度为10-25℃中,均匀搅拌10-15min;

18.s122:过滤溶液上层悬浮的杂质;

19.s132:过滤溶液下层的不溶物,获得碳酸氢铵溶液。

20.进一步地,所述s103中包括以下步骤:

21.s113:先将氯化胆碱和尿素按质量比为1:1.2添加至容器内,

22.s123:将容器内的温度调节至85-90℃,并均匀搅拌10-15min,制备出离子液体;

23.s133:剩余铸造固体废弃物、离子液体和水以质量比为12:3:10的比例加入活化筒;

24.s143:将容器内的温度调节至70-90℃,对氨基树脂进行搅拌和活化,活化时间为2-4h;

25.s153:过滤不溶物或的氨基树脂缓释氮肥液。

26.进一步地,所述s104中选用弱酸溶液,剩余铸造固体废弃物与弱酸溶液以质量比为2:1的比例混合,均匀搅拌20~40min,过滤获得盐溶液。

27.进一步地,所述弱酸溶液为碳酸h2co3、亚硝酸hno2、次氯酸hclo、亚硫酸h2so3、磷酸h3po4中任意一种。

28.进一步地,所述s105中将碳酸氢铵水溶液与盐溶液按照3-5:1的体积比混合并干化至含水量低于30%,而后将两者的混合物投入制粒机中进行制粒,获得氮肥内颗粒,再将氮肥内颗粒冷藏至表层析出冰霜。

29.进一步地,所述s106包括以下步骤:

30.s116:采用干化机以55-70℃的温度将氨基树脂缓释氮肥液干化4-6h,令氨基树脂缓释氮肥液呈含水量低于60%的熔融状态;

31.s126:调节干化机内温度至35-45℃,保温10min;

32.s136:将带有冰霜外层的氮肥内颗粒投入干化机,以转速为80-150r/min的速度转动干化机中的筒体8-10min;

33.s146:调节转速至20-60r/min,并将干化机升温至55-70℃,保温15-20min,获得缓释型氮肥颗粒。

34.进一步地,所述干化机包括旋转电机、滚筒、夹层、循环水系统、加热器、搅拌棒、搅拌电机、气泵、气体过滤器和u型支架,所述u型支架的两端均通过轴承旋转连接有滚筒,所述滚筒与旋转电机的输出端相互连接,所述旋转电机安装于u型支架的端部,所述滚筒的中部设置有搅拌棒,所述搅拌棒的两端均通过轴承旋转连接有滚筒,且搅拌棒与搅拌电机的输出端相互连接,搅拌电机安装于滚筒上,所述搅拌棒的内部中空形成通道,通道的一端与滚筒内部空腔相互连通,另一端连通滚筒外部,所述滚筒的外壁上设置有夹层,夹层与循环水系统相互连通,所述循环水系统中设置有加热器,所述滚筒内部空腔通过管道连接有气泵,所述气泵的进气端口处安装有气体过滤器。

35.与现有技术相比,本发明的有益效果是:

36.1、本发明提出的一种利用铸造固体废弃物制备氮肥的方法,通过水浸溶解碳酸氢铵,不仅可以将铸造废弃物中的碳酸氢铵与废弃物分离,还能够将碳酸氢铵回收利用生成

氮肥;

37.2、本发明提出的一种利用铸造固体废弃物制备氮肥的方法,通过氯化胆碱和尿素为原料活化铸造固体废弃物中的氨基树脂,将固态氨基树脂液化,从而将氨基树脂从铸造固体废弃物中分离,同时,生成缓释型的氮肥液,利用该缓释的氮肥液包裹于肥料外层,从而提高肥料使用的安全性,并提搞肥料的使用期效;

38.3、本发明提出的一种利用铸造固体废弃物制备氮肥的方法,利用酸性溶液将膨润土中的cu、mg、na、k等阳离子回收利用,补充氮肥中的微量元素,提高铸造固体废弃物的利用率,降低氮肥的制备成本,且提高氮肥的营养成分种类。

附图说明

39.图1为本发明的利用铸造固体废弃物制备氮肥的方法流程图;

40.图2为本发明的利用铸造固体废弃物制备氮肥的方法的s101中流程图;

41.图3为本发明的利用铸造固体废弃物制备氮肥的方法的s102中流程图;

42.图4为本发明的利用铸造固体废弃物制备氮肥的方法的s103中流程图;

43.图5为本发明的利用铸造固体废弃物制备氮肥的方法的s106中流程图;

44.图6为本发明的利用铸造固体废弃物制备氮肥的方法中干化机结构图。

45.图中:1、旋转电机;2、滚筒;3、夹层;4、循环水系统;5、加热器;6、搅拌棒;7、搅拌电机;8、气泵;9、气体过滤器;10、u型支架。

具体实施方式

46.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

47.参阅图1,一种利用铸造固体废弃物制备氮肥的方法,包括以下步骤:

48.s101:将铸造固体废弃物集中至破碎机中破碎并筛分;

49.s102:水浸铸造固体废弃物,令铸造固体废弃物中的碳酸氢铵溶解于水中,过滤获得剩余铸造固体废弃物;

50.s103:将剩余铸造固体废弃物投入容器内,以氯化胆碱和尿素为原料活化铸造固体废弃物中的氨基树脂,获得氨基树脂缓释氮肥液,二次过滤获得剩余铸造固体废弃物;

51.s104:再将剩余铸造固体废弃物浸泡于酸性液体中、搅拌过滤后获得多种易分解盐物质构成的盐溶液,盐溶液中含有多种微量元素;其中,选用弱酸溶液,剩余铸造固体废弃物与弱酸溶液以质量比为2:1的比例混合,均匀搅拌20~40min,过滤获得盐溶液;弱酸溶液为碳酸h2co3、亚硝酸hno2、次氯酸hclo、亚硫酸h2so3、磷酸h3po4中任意一种;

52.s105:将碳酸氢铵水溶液与盐溶液混合并干化造粒,获得氮肥内颗粒;其中,将碳酸氢铵水溶液与盐溶液按照3-5:1的体积比混合并干化至含水量低于30%,而后将两者的混合物投入制粒机中进行制粒,获得氮肥内颗粒,再将氮肥内颗粒冷藏至表层析出冰霜;冰霜不仅能够令氮肥内颗粒长时间存储并受外界干扰,而且冰霜的设置能在外层包覆其余成分时融化,增加氮肥内颗粒与外层肥料成分之间的连接紧密程度;

53.s106:将氨基树脂缓释氮肥液干化至熔融状态,投入氮肥内颗粒,混合搅拌至,氨基树脂缓释氮肥液干化物包覆在氮肥内颗粒外部,形成缓释型氮肥颗粒。

54.参阅图2,s101中包括以下步骤:

55.s111:收集铸造产生的废弃物,过滤液体后采用氮气冲洗,排除废弃物中的液体和气体,从而获得铸造固体废弃物;

56.s121:对铸造固体废弃物进行初步分拣,剔除不易破碎的大块物体,避免破碎机遭到损坏;

57.s131:处理后的铸造固体废弃物投入破碎机或研磨机进行破碎研磨;

58.s141:将破碎或研磨后的铸造固体废弃物进一步分拣,排除未破碎的大颗粒物体,获得粒径在100目~500目的粉末状铸造固体废弃物;本实施例中收集的铸造产生的废弃物主要来源于熔模铸造、树脂砂铸造以及膨润土铸造,所以收集的固体废弃物主要有氨基树脂、碳酸氢铵、蒙脱石以及蒙脱石晶胞中的cu、mg、na、k离子,其中,膨润土是以蒙脱石为主要矿物成分的非金属矿产,蒙脱石结构是由两个硅氧四面体夹一层铝氧八面体组成的2:1型晶体结构,蒙脱石晶胞形成的层状结构存在cu、mg、na、k等阳离子,且这些阳离子与蒙脱石晶胞的作用不稳定,易酸溶液中的h+离子交换,从而生成含有都中盐类的微量元素溶液。

59.参阅图3,s102中包括以下步骤:

60.s112:将铸造固体废弃物浸入温度为10-25℃中,均匀搅拌10-15min;

61.s122:过滤溶液上层悬浮的杂质;

62.s132:过滤溶液下层的不溶物,获得碳酸氢铵溶液;根据专利号为cn201210164493.3的专利公开了一种碳酸氢铵在熔模铸造中的用途,碳酸氢铵作为水玻璃型壳的硬化剂。可知,在熔模铸造中会残留碳酸氢铵,而碳酸氢铵为氮肥的重要成分,需要将其进行收集,根据碳酸氢铵(碳铵)的特性:碳酸氢铵为白色细小结晶,含氮17%,有强烈的刺激性臭味,易溶于水,易被作物吸收,在实施过程中通过水解即可将其收集并利用;由于碳酸氢铵在做基肥或追肥使用时,氨气挥发热易伤秧苗,因此,需要将碳酸氢铵包覆在氮肥颗粒的内侧,施肥时,外层肥料释放形成阻隔,有效避免损伤秧苗,本实施例中,在追肥施肥过程中也可进行埋肥。

63.参阅图4,s103中包括以下步骤:

64.s113:先将氯化胆碱和尿素按质量比为1:1.2添加至容器内,

65.s123:将容器内的温度调节至85-90℃,并均匀搅拌10-15min,制备出离子液体;

66.s133:剩余铸造固体废弃物、离子液体和水以质量比为12:3:10的比例加入活化筒;

67.s143:将容器内的温度调节至70-90℃,对氨基树脂进行搅拌和活化,活化时间为2-4h;

68.s153:过滤不溶物或的氨基树脂缓释氮肥液。

69.参阅图5,s106包括以下步骤:

70.s116:采用干化机以55-70℃的温度将氨基树脂缓释氮肥液干化4-6h,令氨基树脂缓释氮肥液呈含水量低于60%的熔融状态;

71.s126:调节干化机内温度至35-45℃,保温10min;

72.s136:将带有冰霜外层的氮肥内颗粒投入干化机,以转速为80-150r/min的速度转

动干化机中的筒体8-10min;

73.s146:调节转速至20-60r/min,并将干化机升温至55-70℃,保温15-20min,获得缓释型氮肥颗粒。

74.参阅图6,干化机包括旋转电机1、滚筒2、夹层3、循环水系统4、加热器5、搅拌棒6、搅拌电机7、气泵8、气体过滤器9和u型支架10,u型支架10的两端均通过轴承旋转连接有滚筒2,滚筒2与旋转电机1的输出端相互连接,旋转电机1安装于u型支架10的端部,滚筒2的中部设置有搅拌棒6,搅拌棒6的两端均通过轴承旋转连接有滚筒2,且搅拌棒6与搅拌电机7的输出端相互连接,搅拌电机7安装于滚筒2上,搅拌棒6的内部中空形成通道,通道的一端与滚筒2内部空腔相互连通,另一端连通滚筒2外部,滚筒2的外壁上设置有夹层3,夹层3与循环水系统4相互连通,循环水系统4中设置有加热器5,滚筒2内部空腔通过管道连接有气泵8,气泵8的进气端口处安装有气体过滤器9;其中,气体过滤器9为多组过滤网以及相邻过滤网中的活性炭构成,用于吸附过滤空气中的灰尘,气泵8驱动外界空气通过气体过滤器9涌入滚筒2中,不仅可空气挤压碳酸氢铵水溶液熔融物,令其更快粘附在氮肥内颗粒表面;循环水系统4为水泵驱动水箱中的水经过加热器5加热后进入夹层3,夹层3中冷却的水再回流至水箱中,实现水循环和加热;搅拌棒6的中部侧壁上开设有若干密集的透气孔,该透气孔中均设置有防水透气膜,用于防止液态物体溢出,搅拌棒6其中一端的端部为开口,连通外界空气,实现滚筒2空腔内气体的循环。

75.综上所述:本发明提出的一种利用铸造固体废弃物制备氮肥的方法,通过水浸溶解碳酸氢铵,不仅可以将铸造废弃物中的碳酸氢铵与废弃物分离,还能够将碳酸氢铵回收利用生成氮肥;通过氯化胆碱和尿素为原料活化铸造固体废弃物中的氨基树脂,将固态氨基树脂液化,从而将氨基树脂从铸造固体废弃物中分离,同时,生成缓释型的氮肥液,利用该缓释的氮肥液包裹于肥料外层,从而提高肥料使用的安全性,并提搞肥料的使用期效;利用酸性溶液将膨润土中的cu、mg、na、k等阳离子回收利用,补充氮肥中的微量元素,提高铸造固体废弃物的利用率,降低氮肥的制备成本,且提高氮肥的营养成分种类。

76.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。