1.本发明属于骨料及混凝土制备技术领域,具体涉及一种地聚物免烧结人造骨 料的制备方法及其在高强混凝土的应用。

背景技术:

2.当前,世界范围内的天然骨料正逐渐面临短缺甚至枯竭的突出问题。为了追 求建筑行业的可持续发展,已经开发了使用人造骨料作为天然骨料的替代品来生 产混凝土的解决方案。这种解决方案具有多项积极意义:(1)减少天然骨料的 开采;(2)解决骨料短缺的危机;(3)回收多种废弃物或副产品;(4)降低 建筑物的自重和导热系数等。

3.但是,人造骨料混凝土的应用往往受到骨料强度和生产能耗的限制。比如, 较低的骨料强度使其难以用于生产高强混凝土,又或者在配制相同强度的混凝土 时则需要比普通混凝土更多的水泥用量,而水泥是高碳排放生产的材料,这无疑 又反过来对环境产生了负影响以及增加制备成本。此外,人造骨料的传统制备方 法主要包括约1200℃的高温烧结(如膨胀粘土骨料)和使用水泥作为粘结剂的 免烧结,显然这些方法会造成大量能源消耗、二氧化碳排放和环境污染。

4.地聚物基免烧结骨料(gcba)是一种通过碱激发硅铝酸盐原材料生产的新 型可替代人造骨料,区别于地聚物混凝土、砂浆、注浆料等传统现浇型的地聚物 制品,它是采用粉末无压附聚造粒技术批量生球,而无需制备成浆体拌合物再倒 入模具中凝结成型,这意味着gcba和传统现浇型地聚物材料(如混凝土、砂 浆、注浆料等)的材料结构、材料特性、工艺条件以及使用场景的明显差异。因 gcba的高强度、低能耗、低碳、耐腐蚀以及在废物回收领域的潜力等优势,在 近期,各国科研人员对gcba作为混凝土中天然骨料(如石子、砂子)的可持 续替代品产生了极大的研究兴趣。粉煤灰、偏高岭土和硅灰是常见的硅铝酸盐原 材料,因为它们是世界范围内广泛存在的废弃物、副产品或能源密集度较低的加 工材料。然而遗憾的是,目前关于gcba的研究报道主要集中在粉煤灰体系中, 以地聚物免烧结人造骨料(gcba)的形式使用偏高岭土和硅灰鲜有报道,并且 仍未探索基于gcba替换天然骨料(如石子、砂子)生产高强度混凝土的可能 性。

技术实现要素:

5.鉴于此,本发明提供一种地聚物免烧结人造骨料的制备方法及其在高强混凝 土的应用,目的是使用粉煤灰、偏高岭土和硅灰的共混物通过碱激发技术合成高 强度和高比强度的地聚物基免烧结人造轻骨料,并将其完全替代天然粗骨料(石 子)进而配制成高强混凝土,以提高人造骨料混凝土的力学性能和应用范围,发 挥减少自然资源消耗和降碳的协同作用。

6.为实现上述目的,本发明提供如下技术方案:

7.技术方案一:一种地聚物免烧结人造骨料,包括以下质量份原料:偏高岭土 38-47

份,粉煤灰34-44份,硅灰14-20份,碱激发剂20-25份;其中,si/al比 为1.6-1.7。

8.进一步地,所述偏高岭土粒径为9.6μm;所述粉煤灰为f级低钙粉煤灰,粒 径为25.4μm;所述硅灰粒径为0.4μm。

9.偏高岭土的微观形貌为板状颗粒,粉煤灰和硅灰为球形颗粒。

10.进一步地,所述碱激发剂是由硅酸钾溶液(模数3.3,质量浓度39.6%)、 氢氧化钾(分析纯级,纯度为90%)和水(自来水)混合配制而成。由于氢氧化 钾的溶解会释放大量的热量,因此需要提前1天配制碱激发剂溶液。

11.进一步地,所述碱激发剂质量浓度为40%,模数为1.0(即k2o和sio2的 摩尔比为1)。

12.技术方案二:一种地聚物免烧结人造骨料的制备方法,包括以下步骤:

13.按质量份数称取偏高岭土、粉煤灰和硅灰,混合,然后将碱激发剂均匀喷洒 在混合物料中,通过无压附聚技术生成球状颗粒,再经养护处理,最后得到地聚 物免烧结人造骨料。

14.进一步地,所述养护处理是将球状颗粒置于80℃条件下恒温进行24h热养 护,自然冷却后再进行28天标准养护。

15.技术方案三:一种高强混凝土,由地聚物免烧结人造骨料、细骨料、胶凝材 料、水和减水剂混合而成。胶凝材料由水泥和硅灰组成,其中水泥的质量百分比 为92%,硅灰百分比为8%。

16.进一步地,所述地聚物免烧结人造骨料粒径为4.75-9.5mm。

17.进一步地,所述细骨料为表观密度2.644g/cm3、细度模数为2.88的天然河砂 组成;92wt.%的p.o 42.5级水泥和8wt.%硅灰共混组成胶凝材料;所述硅灰粒径 为0.4μm;所述减水剂为聚羧酸高性能减水剂,用于调整流动性。

18.与现有技术相比,本发明的有益效果为:

19.本发明以粉煤灰、偏高岭土和硅灰为原料通过粉末无压附聚造粒技术制备地 聚物免烧结人造骨料(gcba)。原因是以上材料是世界范围内广泛存在的废弃 物或能源密集度较低的加工材料。

20.本发明采用单一质心设计法对gcba的力学和物理性能进行设计和优化, 从而得到基于力学性能优化的最佳原料配比,由此制备出同时具有高强度和高比 强度的gcba。并在此基础上通过混凝土的立方抗压强度、轴心抗压强度以及劈 裂抗拉强度测试结果证实在混凝土生产中使用gcba相对普通人造骨料配制的 混凝土力学性能提升显著,且能实现高强度混凝土的配制。

21.本发明采用了免烧结工艺,可以在常温下合成人造骨料,不需要传统烧结人 造骨料1200℃高温的制备条件,且在骨料的原材料方面不含水泥,具备低碳、 绿色环保的优势。

22.本发明还通过单一质心设计法从统计学和试验优化的角度对人造骨料的物 理和力学性能进行控制,进而对其混凝土的力学性能进行控制,实现了人造骨料 及人造骨料混凝性能可控的目的。

附图说明

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例 中

所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发 明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下, 还可以根据这些附图获得其他的附图。

24.图1为原材料的sem微观形貌照片,其中a为偏高岭土,b为粉煤灰,c为 硅灰;

25.图2为原材料的粒径分布曲线;

26.图3为各组原材料分布图;

27.图4为最佳液固比的响应面与实际值之间的比较;

28.图5中a为无压附聚造粒技术,b为造粒后的球状颗粒在80℃烘箱进行热养 护;

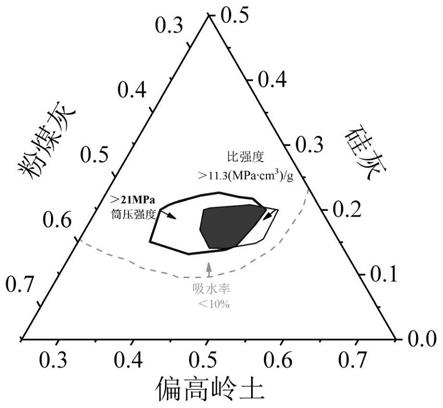

29.图6为具有不同配合比的地聚物免烧结人造骨料样品;

30.图7为地聚物免烧结人造骨料强度的测试装置,其中,(a)为筒压强度测 试装置示意图,(b)为骨料筒压强度测试;

31.图8为不同配合比下的地聚物免烧结人造骨料的筒压强度;

32.图9为硅铝比对地聚物免烧结人造骨料筒压强度的影响;

33.图10为不同配合比的地聚物免烧结人造骨料的sem微观形貌对比;其中, a为75份偏高岭土,25份粉煤灰;b为50份偏高岭土,50份粉煤灰;c为58 份偏高岭土,34份粉煤灰,8份硅灰;d为42份偏高岭土,42份粉煤灰,16份 硅灰;e为50份偏高岭土,25份粉煤灰,25份硅灰;f为25份偏高岭土,25 份粉煤灰,50份硅灰;g为a的放大图;h为c的放大图;i为d的放大图;a、 b、c、d、e、f的放大倍数均为1000倍,g的放大倍数为40000倍,h的放大倍 数为5000倍,i的放大倍数为15000倍;

34.图11为地聚物免烧结人造骨料的物理性能等高线图;其中,a)为堆积密度 ρ

lbd

,b)为干燥表观密度ρ

od

,c)为比强度(f

bs

/ρ

od

),d)为吸水率,e)为 饱和面干表观密度ρ

ssd

;

35.图12为地聚物免烧结人造骨料固体原材料组成最优区域图;

36.图13为基于最佳配合比的地聚物人造骨料的sem-eds测试结果;其中,a 为微观形貌,b为原子组成;

37.图14左图为批量生产的地聚物免烧结人造骨料图,右图为利用地聚物免烧 结人造骨料生产的新拌混凝土混合物的和易性图;

38.图15为测试混凝土性能的装置图;其中,(a)为rmt301单轴测试系统 示意图,(b)为rmt301试验机三维模型,(c)为混凝土的力学性能测试;

39.图16为不同骨料类型的混凝土破坏形态;其中,(a)tgac在轴心抗压强 度测试,(b)tgac在立方体抗压强度测试,(c)tgac在劈裂抗拉强度测试,(d)bgac在轴心抗压强度测试,(e)bgac在立方体抗压强度测试,(f)bgac 劈裂抗拉强度测试,(g)ecac在轴心抗压强度测试,(h)ecac在立方体抗 压强度测试,(i)ecac劈裂抗拉强度测试;

40.图17为混凝土立方体抗压强度与胶-水比的关系曲线;

41.图18(a)为骨料强度对bolomey公式中的系数修正,(b)由修正公式-12 计算出的立方体抗压强度预测值和本发明的立方体抗压强度试验值对比;

42.图19(a)为水-胶比和人造骨料类型对混凝土轴心抗压强度的影响;(b) 为混凝土轴心抗压强度和立方体抗压强度的关系;

43.图20(a)为水-胶比和人造骨料类型对混凝土的劈裂抗拉强度的影响;(b) 为混凝土的劈裂抗拉强度和立方体抗压强度的关系。

具体实施方式

44.现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明 的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

45.应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本 发明。另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和 下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述 值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小 范围的上限和下限可独立地包括或排除在范围内。

46.除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的 常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但 是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材 料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关 的方法和/或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

47.在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式 做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书 得到的其他实施方式对技术人员而言是显而易见的。本技术说明书和实施例仅是 示例性的。

48.关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的 用语,即意指包含但不限于。

49.本发明所述“份”为“质量份”。

50.偏高岭土:商业生产,平均粒径为9.6μm,微观形貌为板状颗粒形状。

51.粉煤灰:商业生产,f级低钙粉煤灰,平均粒径为25.4μm,微观形貌为球 形颗粒状。

52.硅灰:商业生产,平均粒径为0.4μm,微观形貌为球形颗粒状。

53.碱激发剂采用模数为1.0,质量浓度为40%的钾水玻璃溶液。制备方法:通 过将硅酸钾溶液(模数3.3,浓度39.6%)和分析纯级氢氧化钾(西陇科学股份 有限公司,纯度90%)以及自来水混合配制而成。由于氢氧化钾的溶解会释放大 量的热量,因此需要提前1天配制碱激发剂溶液。

54.减水剂:西卡公司生产的聚羧酸高性能减水剂。

55.实施例1地聚物免烧结人造骨料

56.1原材料及试验设计方案

57.本发明所用偏高岭土、粉煤灰和硅灰经由x射线荧光分析仪测得化学成分 如表1,经扫描电子显微镜和激光粒度仪测得微观形貌和粒径分布曲线见图1、 图2。

58.表1 原材料的化学组成(wt.%)

59.60.从图1中可以看出,偏高岭土的微观形貌为板状颗粒形状,而粉煤灰和硅灰 为球形颗粒形状。

61.从图2中可以看出,偏高岭土平均粒径为9.6μm,粉煤灰平均粒径为25.4μm, 硅灰平均粒径为0.4μm。

62.采用单一质心设计法对地聚物免烧结人造骨料中原材料的相对组分设计优化。该 方法包括5个阶段:设计、测试、建模、数据分析和优化。首先设计粉煤灰-偏 高岭土-硅灰三元地聚物陶粒体系的性能响应以函数y(x1,x2,x3)表示,函数模型 的适用性通过方差分析(anova)测试回归系数(r2)评估,具体如式(1)。

63.y(x1,x2,x3)=β1x1+β2x2+β3x3+β

12

x1x2+β

13

x1x3+β

23

x2x3+β

123

x1x2x3ꢀꢀꢀꢀ

(1)

64.其中,y是响应函数,包括三元体系的任何指标;xi(i=1,2,3)为不同原材料 的用量;βi是原材料偏高岭土、粉煤灰和硅灰的作用系数,β

12

表示偏高岭土与 粉煤灰的相互作用系数,以此类推。

65.设定偏高岭土0.25≤x1≤0.75,粉煤灰0.25≤x2≤0.75,硅灰0≤x3≤0.5,试验设定10组不同的原材料组成进行研究,详见表2,各组原材料 分布见图3。

66.表2 地聚物免烧结人造骨料体系原材料相对组成及表观si/al比

[0067][0068]

最佳液-固比(碱激发剂与固体原材料的质量比)根据造粒效率以及新鲜料 球的特性通过大量前期试验确定,见表2。很明显,不同配比下所需的碱激发剂 用量是不同的,这归因于各类原材料的微观特性和比例的差异。这些结果确定了 原材料与最佳液-固比的定量函数关系y

lsr

,如式(2)所示,函数图像如图4所 示,图中的圆点表示实际值。模型的回归系数显示出较好的适用性(r2=0.994), 因此该函数被考虑用于最佳碱激发剂用量的预测模型。

[0069]ylsr

=0.49x1+0.22x2+0.40x

3-0.38x1x

2-0.86x1x30.34x2x

3-0.04x1x2x3ꢀꢀꢀꢀ

(2)

[0070]

地聚物免烧结人造骨料制备方法:按质量份数称取偏高岭土、粉煤灰和硅灰, 混

合,然后将碱激发剂均匀喷洒在混合物料中,通过无压附聚技术生成球状颗粒(图5a)。成球后将球状颗粒置于80℃恒温条件下进行24h热养护,如图5b所 示。待自然冷却后再进行28天标准养护。最后通过振筛机得到粒径为4.75-9.5mm 地聚物免烧结人造骨料。图6展示了使用表2的不同配合比制备的地聚物免烧结 人造骨料样品。

[0071]

2表征与测试方法

[0072]

地聚物免烧结人造骨料强度通过筒压强度来评估,该测试按照中国标准 gb/t17431.1-2010进行。首先将干燥的骨料样品加入内径为115mm,高度为 100mm的金属圆筒模具中,并装上导向筒和活塞,如图7所示。接着以0.5kn/s 恒定速度加载至活塞压入深度为20mm时,记下压力值f。通过式(3)计算筒 压强度f

bs

。根据欧盟标准en1097-6-2013,采用比重瓶法测试人造骨料的烘箱 干燥表观密度ρ

od

、饱和面干表观密度ρ

ssd

、松散堆积密度ρ

lbd

和吸水率。人造骨 料的比强度由筒压强度和干燥表观密度的比值(f

bs

/ρ

od

)来评估。所有性能均 以三次测定值的平均值作为试验结果。

[0073][0074]

其中f

bs

为筒压强度(mpa),l是活塞的重量(n),a是活塞的面积(mm2)。

[0075]

激光粒度分析仪(granulometry,beckman coulter,usa)和x射线荧光光谱 仪(xrf,malvern panalytical,norway)分别用于测试骨料原材料的粒度分布和 化学组成。使用扫描电子显微镜-能谱仪(sem-eds,phenom,nederlanden)表 征骨料和混凝土的微观形貌和原子组成。

[0076]

3地聚物免烧结人造骨料性能的结果与讨论

[0077]

3.1筒压强度

[0078]

根据筒压强度试验结果,得到了原材料组成与筒压强度的定量关系,如式(4) 所示。由数据得到方差分析结果如表3所示。回归系数r2=0.978表明该模型具 有较好适用性。根据式(4),可以得出具有三元组分的地聚物陶粒的筒压强度 等高线图,如图8所示。

[0079]ybs

=8.45x1+11.49x

2-37.97x3+23.95x1x2+69.41x1x3+48.36x2x3+ 238.47x1x2x3,r2=0.978

ꢀꢀꢀ

(4)

[0080]

表3 模型方差分析结果

[0081][0082]

注:

(1)

表示偏高岭土与粉煤灰之间的相互作用。

[0083]

由式(4)可知,β1和β2均表现为相近的正值,说明偏高岭土和粉煤灰的含 量是决定体系强度的主要因素,然而从anova结果可知两者间的相互作用对强 度并不存在统计学意义。硅灰分别和它们两者的交互作用项的p值表明了硅灰的 掺入对偏高岭土-粉煤灰基二元体系的强度存在显著影响。从图10进一步得知, 随着硅灰掺量从0%增加至16%时,人造骨料的筒压强度从13.8mpa显著增加至 21.7mpa,但是当掺量继续增长至50%,强度反而逐渐下降至10.0mpa。

[0084]

硅灰的掺入导致gcba的强度变化主要与si/al的变化有关。已有研究表明, si/al对地聚物的力学性能有较大影响,因为si/al直接影响反应产物水化硅铝 酸钾凝胶(n-a-s-h)的形成及其生成量,而n-a-s-h是地聚物的主要强度来源。 当不掺入硅灰时,粉煤灰和偏高岭土组成的二元体系si/al在1.2至1.3之间。 随着硅灰掺量的增加,三元体系的si/al逐渐增大。当硅粉掺量分别为16wt.% 和50wt.%时,对应的三元体系si/al为1.7和3.6。图9显示了具有不同si/al 的gcba的强度。由图9可知,随着si/al增加,gcba的强度呈现先增后减的 趋势,且在si/al约为1.7时,强度达到峰值。

[0085]

3.2微观形貌

[0086]

图10为不同配合比的地聚物人造骨料的微观形貌对比。结果表明硅铝比对 地聚物人造骨料的微观形貌显著影响。当硅灰掺量为0wt%(等效于si/al=1.21), 地聚物人造骨料颗粒横显示出疏松的颗粒结构,具有较大的孔隙。许多未反应的 粉煤灰颗粒依靠附着于颗粒表面的“n-a-s-h凝胶桥”相互连接(图10a和图 10g,从图10g中可以看出未反应的粉煤灰颗粒,颗粒完整)。观察到反应产物n-a-s-h凝胶的含量随着硅铝比提高逐渐增加,其在粉煤灰颗粒的内部和外部同 时形成,并填充在基体的孔隙中。在此过程中,粉煤灰颗粒逐渐被反应消耗,其 形态由完整颗粒逐渐转变为空壳(图10b和图10c,从图10h可以看出反应一半 的粉煤灰颗粒,颗粒已不完整)。硅灰掺量为16wt%(等效于si/al=1.67)地聚 物人造骨料颗粒在微米尺度上表现出均匀和致密的结构(图10d和图10i,从图 10i可以看出,完全反应的粉煤灰颗粒,只剩下外壳),这解释了样品42mk42fa16sf 强度最高的原因。然而硅灰掺量为50wt%时gcba表现为孔径较大且形状不规 则的多孔固体,并在孔的周围观察到裂纹(图10f),这造成了gcba强度的损 失和密度的下降。sem测试结果显示出与强度和密度的测试结果相吻合。

[0087]

3.3密度、比强度和吸水率

[0088]

通过回归分析,依次获得三元体系的gcba堆积密度ρ

lbd

、烘箱干燥表观 密度ρ

od

、比强度(f

bs

/ρ

od

)、吸水率和饱和面干表观密度ρ

ssd

的响应函数 y

lbd

,y

od

,y

ss

,y

wa

,y

ssd

,分别如式(5)~(9)所示。根据r2,所选函数模型的 置信度分别为96.2%,97.2%,97.4%,96.8%和99.3%,这表明由响应函数方程 确定的预测值和实际试验值较为接近。

[0089]ylbd

=661.12x1+966.34x2+49.79x3+899.59x1x2+2431.87x1x3+ 954.47x2x

3-13.48x1x2x3,r2=0.962

ꢀꢀꢀ

(5)

[0090]yod

=1.22x1+1.80x2+0.10x3+0.58x1x2+2.78x1x3+0.95x2x3+7.49x1x2x3,r2=0.972(6)

[0091]yss

=7.67x1+6.27x

2-15.77x3+10.61x1x2+32.00x1x3+29.43x2x3+ 76.34x1x2x3,r2=0.974

ꢀꢀꢀ

(7)

[0092]ywa

=0.2423x1+0.0722x

2-0.5576x3+0.0680x1x2+2.1411x1x3+ 2.6836x2x

3-11.1117x1x2x3,r2=0.968

ꢀꢀꢀ

(8)

[0093]yssd

=1.52x1+1.92x

2-1.08x3+0.92x1x2+7.20x1x3+5.87x2x3‑ꢀ

12.10x1x2x3,r2=0.993

ꢀꢀꢀ

(9)

[0094]

3.4优化与试验验证

[0095]

本发明采用单一质心设计法的目标是在规定的物理性能指标内(如吸水率) 合成具有高强度和高比强度的地聚物基免烧轻骨料。相关规范中规定了用于混凝 土人造轻骨料的吸水率不大于10%,以及堆积密度不大于1200kg/m3。在本发 明的变量范围内所有的骨料的堆积密度均满足小于1200kg/m3的要求(图11)。 因此,只需要对吸水率的响应面进行限制(低于10%),并在此基础上将筒压强 度响应面的最优范围(高于21mpa)和比强度响应面的最优范围(高于) 进行叠加,重叠区域即为固体前体材料组成的最优域,如图12所示,从图中阴 影部分可以得出以下(表4)范围值。

[0096]

表4 固体前体材料的掺量最优域

[0097][0098]

为了验证优化结果,有必要在最优域的范围下重试实验,以验证实验测量值 与预测的一致。最佳地聚物免烧结人造骨料的配合比根据图12和式(2)被建立, 如表5所示。

[0099]

表5 基于最优域的地聚物免烧结人造骨料配合比

[0100][0101]

表6中给出了基于该最佳配合比制备的地聚物免烧结人造骨料(gcba)在 各个性能的预测值和实验值。这些数据表明,预测值和实验值之间的差异很小。 此外,进一步通过采用sem-eds表征该样品的微观形貌和原子组成(如图13 所示)。结果表明优化的gcba具有致密的孔隙结构,以及样品的实际si/al 为1.69,与设计si/al=1.63的差异很小,这同时证实了3.1部分的结论,即最优 硅铝比约为1.7。因此,建立的模型可以被视为代表研究的响应。

[0102]

表6 最佳配合比人造骨料在各个性能的预测值和实验值

[0103]

在560-620mm之间。从新拌混凝土混合物(图14)可以清楚地看出,没有离析 或泌水发生。用于拌制混凝土的轻质粗骨料(即tga、bga、eca)均需要进 行预处理,即将其浸入水中60min并处理成饱和面干状态。根据gb/t 50081-2019, 将新鲜拌合物浇筑6个100mm的立方体用于立方体抗压强度和劈裂抗拉强度测 试,并浇筑3个100

×

100

×

300mm的棱柱体用于轴心抗压强度测试。浇筑后, 所有样品均用聚乙烯薄膜覆盖以避免蒸发,并在浇筑后24h从模具中取出。根据 gb/t50080-2016,所有从模具中取出的样品均采用标准养护,即在20

±

2℃不 流动的饱和氢氧化钙溶液中浸泡养护28天直到测试。

[0115]

表8混凝土的配合比

[0116]

[0117][0118]

注:(1)水-胶比为水和胶凝材料的质量比。

[0119]

混凝土的立方体抗压强度、轴心抗压强度和混凝土的劈裂抗拉强度试验是在 中国科学院武汉岩土力学研究所开发的rmt-301岩石和混凝土材料试验系统上 进行的,如图15所示。它是一种伺服液压闭环试验机,垂直承载能力为1500kn, 垂直行程为50mm,框架刚度额定为6

×

106n/mm。试样的轴向位移和负载由设 备内置数据采集系统记录。

[0120]

加载方式采用位移控制下0.005mm/s的恒定速度进行,这被视为准静态加载。 试件首先通过力控的方式进行预加载至载荷稳定在10kn,以减少试件可能的松 动对测试结果的影响。接着以恒定0.005mm/s的恒定速率继续加载至试验停止。 劈裂抗拉强度f

t,s

通过式(10)来计算。所有测试以三次试验值的平均值作为试 验结果。

[0121][0122]

3地聚物免烧结人造骨料在混凝土的应用试验结果与讨论

[0123]

3.1破坏形态

[0124]

图16说明了不同骨料类型的混凝土在立方体抗压强度、轴心抗压强度和劈 裂抗拉强度试验中的失效模式。所有样品都显示了骨料截面破坏的失效模式,这 是轻骨料混凝土的典型破坏特征。从ecac的断裂面上进一步观察到较多裸露 的膨胀粘土骨料的半球形状的内芯。这归因于在烧结骨料在快速冷却过程中,由 于热应力梯度,骨料的内芯和外壳之间产生降低强度的微裂纹。相比之下地聚物 基骨料组(即tgac和bgac)的骨料断裂面较为平整,这表明地聚物基骨料 具有良好的整体性。随着骨料强度的升高,样品的失效更加严重和脆性(如图 16a和图16b所示)。这是由于混凝土的脆性随着其强度的增高而增高,而

轻骨 料混凝土的强度取决于骨料的强度。

[0125]

3.2立方体抗压强度

[0126]

抗压强度是硬化混凝土的重要力学性能。抗压强度与胶-水比的关系可以通 过bolomey方程进行量化,如式(11)所示。该式同样可以用于评估骨料的效 率。根据式(11),图17显示了三种人造骨料制备的混凝土立方体抗压强度与 胶-水比的最佳拟合曲线及回归系数。显然,对于任何一种骨料,胶-水比与混凝 土立方体抗压强度均呈线性正相关。高混凝土强度随着人造骨料强度提升而显著 提升。使用膨胀粘土骨料制备的混凝土(ecac)的立方体抗压强度在33.6至 50.6mpa之间。使用三元地聚物基骨料制备的混凝土(tgac)的立方体抗压强 度在65.5mpa至97.3mpa之间,达到了高强混凝土的强度指标。这也可以说明 人造骨料的强度是影响混凝土强度的显著因素。

[0127]

通过数据拟合进一步发现了bolomey方程中的系数α和β均与骨料的筒压强 度f

bs

密切相关,如图18(a)所示,其函数关系如公式(11)所示,回归系数 r2证实了这一观点。在本试验的胶-水比范围内,混凝土的强度增加率随骨料强 度的提高而提高这意味着较高强度的人造骨料在混凝土应用中具有较高的骨料 效率。造成这种结果的原因是混凝土的薄弱区域被强化。基于此,得出了基于骨 料强度修正的人造轻骨料混凝土强度计算bolomey经验公式,如式(12)。将本 发明的立方体抗压强度试验数据与经式(12)计算出的预测的土立方体抗压强度 进行了检验,结果如图18(b)所示。可看出预测值与试验值之间的差值在

±

10% 以内,这证实了上述经验公式的实用。

[0128][0129]

其中,f是混凝土强度;b是单位胶凝材料用量;w是单位净用水量;α和β 是常数,与骨料性质等有关。

[0130][0131]

其中,f

cu

是混凝土立方体抗压强度;f

bs

是免烧骨料的筒压强度;b是单位 胶凝材料用量;w是单位净用水量。

[0132]

3.3轴心抗压强度

[0133]

图19(a)显示了使用不同类型的人造骨料的混凝土的轴心抗压强度。可以 看出,所有样品都表现出随着水-胶比的提高而降低的轴心抗压强度,正如预期 的那样。相比立方体,从棱柱体获取的抗压强度试验值表现出更大的标准偏差可 能归因于棱柱体试块受压表面更多的轻微物理缺陷,从而略微增大样本的离散性。 用地聚物免烧结骨料的混凝土(tgac和bgac)比粘土基烧结骨料的混凝土 (ecac)具有更高的的轴心抗压强度,因为地聚物基免烧骨料比商业粘土基烧 结骨料具有更高的筒压强度。与立方体抗压强度相似,用三元地聚物基免烧骨料 制备的混凝土(tgac)表现出最强的轴心抗压强度(78.6mpa),而同等条件 下的粘土基烧结骨料组(ecac)表现出最弱的轴心抗压强度(41.6mpa)。轴 心抗压强度已被证实与立方体抗压强度密切相关。图19(b)显示了所有样品轴 心抗压强度对立方体抗压体强度的最佳拟合曲线和相应的回归系数,回归系数显 示出两者较高的相关性。这意味着在未来的应用中,人造骨料混凝土的轴心抗压 强度可由立方体抗压强度进行预测。

[0134]

3.4混凝土的劈裂抗拉强度

[0135]

使用不同类型的人造骨料生成的混凝土在不同水-胶比的劈裂抗拉强度如图 20

(a)所示。所有测试样品的劈裂抗拉强度随着水-胶比的增大而减小,同时, 由高强度的骨料制备的混凝土明显具有更高的的劈裂抗拉强度。三元地聚物骨料 组tgac的劈裂抗拉强度在4.1-5.9mpa范围内,而粘土基骨料组ecac的劈裂 抗拉强度在3.1-4.0mpa之间。总的来说,混凝土的劈裂抗拉强度的变化趋势与 立方体抗压强度的变化趋势基本一致。图20(b)显示了混凝土的劈裂抗拉强度 对立方体抗压强度的最佳拟合曲线和回归系数,回归系数也显示出两者较高的相 关性。这意味着人造骨料混凝土的劈裂抗拉强度同样可由立方体抗压强度预测。

[0136]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精 神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范 围之内。