石榴石-mgo复合薄膜及其制造方法

1.本技术依据35 u.s.c.

§

119要求于2020年8月10日提交的系列号为63/063,680的美国临时申请的优先权权益,本文以该申请的内容为基础并将其通过引用全文纳入本文。

技术领域

2.本公开涉及具有改进的临界电流密度(ccd)的锂-石榴石复合陶瓷电解质。

背景技术:

3.常规的锂(li)离子电池已经得到了广泛的研究,但是仍具有有限的电容密度、能量密度和安全性问题,从而对在电力设备中大规模应用带来挑战。例如,虽然基于li-石榴石电解质(llzo)的固态锂电池解决了安全性问题,但是由于石榴石的刚性陶瓷性质和差的锂润湿性导致的li阳极与石榴石电解质之间的接触不充分,以及表面杂质常导致大的极化和大的界面阻力,从而造成锂的不均匀沉积和锂枝晶的形成。

4.因此,由于锂阳极与石榴石电解质之间的不良接触,电池可能经历低的临界电流密度(ccd)并最终短路。

5.本技术公开了用于在固态锂金属电池应用中增强li-石榴石电解质的晶界结合的改进的锂-石榴石复合陶瓷电解质。

技术实现要素:

6.在一些实施方式中,一种经烧结的复合陶瓷,其包括:锂-石榴石主相;以及晶粒生长抑制剂次相,其中,基于经烧结的复合陶瓷的总重量计,晶粒生长抑制剂次相包括在0.1重量%至10重量%范围内的金属氧化物。

7.在可与任何其他方面或实施方式组合的一个方面中,所述锂-石榴石主相包括以下至少一种:(i)li

7-3a

la3zr2lao

12

,其中,l=al、ga或fe并且0《a《0.33;(ii)li7la

3-b

zr2mbo

12

,其中m=bi、ca或y并且0《b《1;(iii)li

7-c

la3(zr

2-c

,nc)o

12

,其中n=in、si、ge、sn、sb、sc、ti、hf、v、w、te、nb、ta、al、ga、fe、bi、y、mg、ca或其组合并且0《c《1,或者它们的组合。在可与任何其他方面或实施方式组合的一个方面中,所述锂-石榴石主相包含:li

7-c

la3(zr

2-c

,nc)o

12

,其中n=ta、mg或其组合,并且,0《c《1。

8.在可与任何其他方面或实施方式组合的一个方面中,所述金属氧化物包含:mgo、cao、zro2、hfo2或者其混合物。在可与任何其他方面或实施方式组合的一个方面中,所述金属氧化物包含mgo。

9.在可与任何其他方面或实施方式组合的一个方面中,所述锂-石榴石主相包括至少90重量%的锂石榴石立方相。在可与任何其他方面或实施方式组合的一个方面中,对于代表至少5%的总晶粒群的晶粒群,所测得的最大晶粒尺寸不超过总晶粒群的平均晶粒尺寸的多于20倍。

10.在可与任何其他方面或实施方式组合的一个方面中,一种膜,其厚度在30-150μm的范围内。在可与任何其他方面或实施方式组合的一个方面中,所述膜具有至少10-4

s/cm的

锂离子传导率,以及膜的理论最大密度的至少90%的相对密度。

11.在可与任何其他方面或实施方式组合的一个方面中,一种陶瓷电解质至少包括本文公开的经烧结的复合陶瓷,其中,包括陶瓷电解质的电池单元的临界电流密度(ccd)为至少0.6ma

·

cm-2

。在可与任何其他方面或实施方式组合的一个方面中,室温下,电池单元的ccd为至少1.0ma

·

cm-2

。

12.在一些实施方式中,一种电池,其包括至少一个锂电极;以及与所述至少一个锂电极接触的电解质,其中,所述电解质是包含本文公开的经烧结的复合陶瓷的锂-石榴石复合电解质。

13.在一些实施方式中,一种经烧结的复合陶瓷,其包括:锂-石榴石主相;和晶粒生长抑制剂次相,其中,所述锂-石榴石主相包含:li

7-c

la3(zr

2-c

,nc)o

12

,其中,n=ta、mg或其组合,并且0《c《1,并且晶粒生长抑制剂次相包含0.1重量%至10重量%的mgo,基于经烧结的复合陶瓷的总重量计。

14.在可与任何其他方面或实施方式组合的一个方面中,所述锂-石榴石主相包括至少90重量%的锂石榴石立方相。在可与任何其他方面或实施方式组合的一个方面中,对于代表至少5%的总晶粒群的晶粒群,所测得的最大晶粒尺寸不超过总晶粒群的平均晶粒尺寸的多于20倍。

15.在可与任何其他方面或实施方式组合的一个方面中,一种膜,其厚度在30-150μm的范围内。在一些实施方式中,一种经烧结的复合陶瓷,其包括:锂-石榴石主相;和晶粒生长抑制剂次相,其中,经烧结的复合陶瓷包含以下中的至少一种:至少10-4

s/cm的锂离子传导率;以及膜的理论最大密度的至少90%的相对密度。

16.在一些实施方式中,一种方法包括:对无机源材料进行第一混合,以形成混合物,所述混合物包括锂源化合物和至少一种过渡金属化合物;在800℃至1200℃的第一温度范围下进行第一焙烧;在1000℃至1300℃的第二温度范围内进行第二焙烧;对混合物进行碾磨的步骤以减小粒度;筛分步骤以获得至少一个尺寸在0.01μm至1μm范围内的粉末。

17.在可与任何其他方面或实施方式组合的一个方面中,第二焙烧在比第一焙烧高的温度下进行。

18.在可与任何其他方面或实施方式组合的一个方面中,所述方法还包括:通过空气碳酸化和酸处理中的至少一种对粉末进行钝化;以及在500℃至1500℃的第三温度下加热金属氧化物。在可与任何其他方面或实施方式组合的一个方面中,空气碳酸化包括:将粉末暴露于空气以形成具有覆盖的li2co3壳的质子化粉末。在可与任何其他方面或实施方式组合的一个方面中,酸处理包括:将粉末暴露于酸溶液以形成质子化粉末。

19.在可与任何其他方面或实施方式组合的一个方面中,所述方法还包括:对经钝化的粉末、金属氧化物和至少一种溶剂进行第二混合以形成粉浆(slip)组合物;以及对粉浆组合物进行带铸以形成生坯带。在可与任何其他方面或实施方式组合的一个方面中,所述第二混合还包括以下中的至少一种:有机粘结剂、增塑剂、过量锂源、分散剂或其组合。

20.在可与任何其他方面或实施方式组合的一个方面中,所述方法还包括:在950℃至1500℃的第四温度范围下烧结生坯带以形成复合陶瓷,所述复合陶瓷包括:锂-石榴石主相;和晶粒生长抑制剂次相,其中,经烧结的复合陶瓷包含以下中的至少一种:至少10-4

s/cm的锂离子传导率;以及膜的理论最大密度的至少90%的相对密度。

21.在可与任何其他方面或实施方式组合的一个方面中,所述烧结包含:从室温加热到第四温度范围;在第四温度范围下保持1-20分钟的时间;从第四温度范围冷却到室温,其中:加热步骤的加热升温速率(hrr)为100℃/分钟《hrr《1000℃/分钟,并且冷却步骤的冷却速率(cr)为100℃/分钟《cr《1000℃/分钟。在可与任何其他方面或实施方式组合的一个方面中,hrr为250℃/分钟《hrr《750℃/分钟,cr为250℃/分钟《cr《750℃/分钟,并且第四温度范围为1100℃至1300℃。

22.在一些实施方式中,一种形成复合陶瓷的方法,所述方法包括:形成石榴石粉末,其包括锂源化合物和至少一种过渡金属化合物;通过空气碳酸化和酸处理中的至少一种,使石榴石粉末钝化;在500℃至1500℃的第一温度范围下加热金属氧化物;形成包含经钝化的石榴石粉末和金属氧化物的粉浆组合物;对粉浆组合物进行带铸以形成生坯带;在950℃至1500℃的第二温度范围内烧结生坯带以形成复合陶瓷。

23.在可与任何其他方面或实施方式组合的一个方面中,所述粉浆组合物还包括以下中的至少一种:有机粘结剂、增塑剂、过量锂源、分散剂或其组合。

24.在可与任何其他方面或实施方式组合的一个方面中,空气碳酸化包括:将粉末暴露于空气以形成具有覆盖的li2co3壳的质子化粉末。在可与任何其他方面或实施方式组合的一个方面中,酸处理包括:将粉末暴露于酸溶液以形成质子化粉末。

25.在可与任何其他方面或实施方式组合的一个方面中,所述烧结包括:从室温加热到第二温度范围;在第二温度范围下保持1-20分钟的时间;从第二温度范围冷却到室温,其中:加热步骤的加热升温速率(hrr)为100℃/分钟《hrr《1000℃/分钟,并且冷却步骤的冷却速率(cr)为100℃/分钟《cr《1000℃/分钟。在可与任何其他方面或实施方式组合的一个方面中,hrr为250℃/分钟《hrr《750℃/分钟,cr为250℃/分钟《cr《750℃/分钟,并且第二温度范围为1100℃至1300℃。

附图说明

26.结合附图,通过以下具体实施方式能够更完整地理解本公开,其中:

27.图1根据一些实施方式,例示了用于制造金属氧化物/llzo复合薄膜的工艺流程。

28.图2根据一些实施方式,例示了经喷射碾磨的ta-llzo石榴石粉末的粒度分布。

29.图3根据一些实施方式,例示了经喷射碾磨的ta-llzo石榴石粉末的x射线衍射(xrd)图。

30.图4根据一些实施方式,例示了经空气碳酸化的石榴石和如所制成的石榴石的热重分析(tga)。

31.图5a-5d根据一些实施方式,例示了包含以下的石榴石带的截面扫描电子显微(sem)图:在1200℃/3分钟烧结的0重量%mgo(图5a),在1250℃/3分钟烧结的0重量%mgo(图5b),在1200℃/3分钟烧结的6重量%mgo(图5c);以及在1250℃/3分钟烧结的6重量%mgo(图5d)。生坯带包含50%过量锂(li)。

32.图6根据一些实施方式,例示了在1200℃/3分钟和1250℃/3分钟下烧结的具有6重量%mgo和0重量%mgo的石榴石膜的电化学阻抗谱(eis)分析。

33.图7a-7d根据一些实施方式,例示了包含3重量%mgo的石榴石带在以下条件下烧结的截面sem图像:1200℃/3分钟(图7a和7b),1200℃/10分钟(图7c),以及1250℃/10分钟

(图7d)。生坯带包含25%过量锂(li)。

34.图8a-8d根据一些实施方式,例示了包含4重量%mgo的石榴石带在以下条件下烧结的截面sem图像:1200℃/5分钟(“快速烧制”;图8a和8b)以及1250℃/5分钟(图8c和8d)。生坯带包含20%过量锂(li)。

35.图9根据一些实施方式,例示了包含4重量%mgo和0重量%mgo的石榴石膜的晶格常数根据li2o浓度而变化的情况。

36.图10a-10c根据一些实施方式,例示了使用常规烧结,在ar气氛中以1200℃/5分钟来烧结的包含4重量%mgo的经烧结的石榴石带(预烧结的生坯带包括20%过量锂)的截面sem图像。

具体实施方式

37.现将对附图所示的示例性实施方式进行详细说明。只要可能,在附图中使用相同的附图标记表示相同或相似的部件。附图中的各部件不一定按比例绘制,而是着重于说明示例性实施方式的原理。应理解的是,本技术不限于说明书中阐述的或附图中例示的细节或方法学。还应理解的是,用辞仅是为了描述目的,而不应被认为是限制性的。

38.此外,在本说明书中列出的任何实例都是说明性的而不是限制性的,并且仅列出了要求保护的本发明的诸多可能的实施方式中的一些实施方式。对各种条件和参数进行其他适当的修改和调整在本领域中是常见的,并且对于本领域的技术人员来说是显而易见的,其属于本公开的精神和范围内。

39.定义

[0040]“主相”、“第一相”或类似术语或短语是指大于50重量%的锂石榴石的实体存在。相组分及其浓度可以通过xrd来测量(重量%)。在一些实例中,主相也可以通过在组合物中大于50体积%或大于50摩尔%等的锂石榴石的实体存在来表示。

[0041]“次相”、“第二相”等术语或短语是指以重量计,以体积计,以摩尔计或以类似度量计,组合物中的小于50%的锂枝晶生长抑制剂(即,晶界结合增强剂)的实体存在。在一些实例中,不可通过xrd检测到的次相可以通过sem来测量,以证实次相的存在。

[0042]“sa”、“第二添加剂”、“第二相添加剂”、“第二相添加剂氧化物”、“相添加剂氧化物”、“添加剂氧化物”、“添加剂”或类似术语是指当被包含在所公开的组合物中时,在主相中产生次相或第二次相的添加剂氧化物。

[0043]“llzo”、“石榴石”或类似术语是指包含锂(li)、镧(la)、锆(zr)和氧(o)元素的化合物。任选地,掺杂剂元素可以取代li、la或zr中的至少一种。

[0044]

例如,锂-石榴石电解质包含以下中的至少一种:(i)li

7-3a

la3zr2lao

12

,其中,l=al、ga或fe并且0《a《0.33;(ii)li7la

3-b

zr2mbo

12

,其中,m=bi、ca或y并且0《b《1;(iii)li

7-c

la3(zr

2-c

,nc)o

12

,其中,n=in、si、ge、sn、v、w、te、nb或ta并且0《c《1;(iv)li

7-x

la3(zr

2-x

,m

x

)o

12

,其中,m=in、si、ge、sn、sb、sc、ti、hf、v、w、te、nb、ta、al、ga、fe、bi、y、mg、ca或其组合并且0《x《1,或者它们的组合。

[0045]“包括”、“包含”或类似术语意为包括但不限于,即,内含而非排他。

[0046]

如本文所使用的,术语“大约”、“约”、“基本上”和类似术语旨在具有与本公开主题所涉及的领域中的普通技术人员通常可接受的用法相一致的广泛含义。审阅本公开的本领

域技术人员应当理解,这些术语旨在允许对所述及要求保护的某些特征进行描述而不是将这些特征的范围限制于所提供的精确数值范围。因此,这些术语应被解释为表示所述及要求保护的主题的非实质性或微小的修改或变更被认为是在所附权利要求书中所述的本发明的范围内。

[0047]

例如,在对描述本公开实施方式中所用的组合物中成分的量、浓度、体积、工艺温度、工艺时间、产量、流动速率、压力、粘度等数值及其范围,或者部件的尺寸等数值及其范围进行修饰时,“约”或类似术语是指数量的变化,其可发生在例如:用于制备材料、组合物、复合物、浓缩物、部件零件、制造制品或应用制剂的典型测定和处理步骤中;这些程序中的无意误差;用来实施所述方法的起始材料或成分的制造、来源、或纯度方面的差异中;以及类似的考虑因素中。术语“约”(或类似术语)还包括由于组合物或制剂的老化而与特定的初始浓度或混合物不同的量,以及由于混合或加工组合物或制剂而与特定的初始浓度或混合物不同的量。

[0048]

如本文中所使用的,“任选的”或“任选地”等旨在表示随后描述的事件或情况可能发生或者可能不发生,并且该描述包括所述事件或情况发生的实例及不发生的实例。除非另外说明,否则,本文所用的不定冠词“一个”或“一种”及其对应的定冠词“该(所述)”表示至少一(个/种),或者一(个/种)或多(个/种)。

[0049]

如本文所用,“室温”或“rt”旨在表示在约18℃至25℃范围内的温度。

[0050]

本文提及的元件位置(例如,“顶部”、“底部”、“上方”、“下方”等)仅用于描述附图中各个元件的取向。应注意的是,各个元件的取向可以根据其他示例性实施方式而有所不同,并且这种改变旨在涵盖在本公开的范围内。

[0051]

可采用本领域普通技术人员熟知的缩写(例如,表示小时的“h”或“hrs”;表示克的“g”或“gm”;表示毫升的“ml”;表示室温的“rt”;表示纳米的“nm”以及类似缩写)。

[0052]

在组分、成分、添加剂、尺寸、条件、时间和类似方面公开的具体和优选的数值及其范围仅用于说明;它们不排除其他限定数值或限定范围内的其他数值。本公开的组合物、制品和方法可包括本文所述的任何数值或者各数值、具体数值、更具体的数值和优选数值的任何组合,包括显义或隐义的中间数值和中间范围。

[0053]

对于本文中使用的基本上任何的复数和/或单数术语,本领域技术人员可以适当地从复数转换为单数形式和/或从单数转换为复数形式,只要其适用于上下文和/或应用。为了清楚起见,可以在本文中明确说明各种单数/复数排列。

[0054]

如上所述,基于li-石榴石电解质(llzo)的固态锂电池常具有li阳极与石榴石电解质之间接触不充分的问题,这常导致电池经历低的临界电流密度(ccd)并最终短路。解决这些问题的常规方法已经包括了:(a)h3po4酸处理以去除杂质,同时形成li3po4保护居间层,和(b)改变与sno2和mos2的电解质-阳极界面,以形成sn、mo和相关的合金居间层。然而,发现对于这些方法,随着电池循环,居间层逐渐耗尽并且导致电池最终失效。另外,这些居间层不增加电解质自身对抗锂枝晶生长的阻力。

[0055]

复合陶瓷电解质通过最大程度地减少锂枝晶生长,有效地改进了主相晶界处的结合,从而提高了ccd。临界电流密度(ccd)是指在电解质中发生锂枝晶穿透之前,llzo电解质可容忍的最大电流密度,所述锂枝晶穿透影响电解质的枝晶抑制能力。通过在llzo烧结过程期间加入添加剂,所述添加剂或其分解产物在晶界处聚集以增加晶界结合并阻断锂枝晶

生长。目前研究添加剂的努力工作包括(i)llzo中的lioh

·

h2o,以形成li2co3和lioh次相,或者(ii)将li3po4加入到llzo前体中并且通过控制烧结条件,使li3po4作为次相保留在晶界处,或者(iii)加入经lialo2涂覆的llzo颗粒以获得li-石榴石复合陶瓷电解质。然而,(i)至(iii)均不可实现期望的ccd来满足实际应用的要求。

[0056]

石榴石是用于li金属电池技术的有潜力的固体电解质材料。li金属阳极允许具有比目前用于常规li离子电池的碳阳极明显更高的能量密度。在制造薄的石榴石材料的方法中存在挑战。例如,一项挑战是li枝晶形成,如上所述。第二项挑战是薄膜的强度要求,这由电池组装处理决定。高强度需要细的晶粒微结构。

[0057]

本文公开了一种用于电解质应用的li-石榴石复合陶瓷薄膜,其通过将金属氧化物(例如mgo)添加到具有任选的元素掺杂(例如,in、si、ge、sn、sb、sc、ti、hf、v、w、te、nb、ta、al、ga、fe、bi、y等中的至少一种或者其组合)的llzo中来制备。元素掺杂剂可以用于将llzo稳定成立方相。

[0058]

在一些实例中,li-石榴石复合陶瓷可以包含:锂石榴石主相(例如,llzo,如上文所定义);和晶粒生长抑制剂次相(例如,sa,如上文所定义)。在一些实例中,主相可以掺杂有in、si、ge、sn、sb、sc、ti、hf、v、w、te、nb、ta、al、ga、fe、bi、y、mg、ca中的至少一种或其组合,并且次相包含选自下组的第二添加剂氧化物:mgo,cao,zro2,hfo2或其混合物,基于陶瓷的总量计,该第二添加剂氧化物以0.1-10重量%存在。添加剂可以提高陶瓷微结构的均匀性并且增强陶瓷的机械性质。如本文所用,“陶瓷微结构的均匀性”是指晶粒尺寸的分布。可以最大程度地减少或消除对机械性质可具有有害影响的异常大的晶粒的存在,并且可以实现细晶粒微结构。例如,对代表至少5%的总晶粒的晶粒群所测得的最大晶粒尺寸不应超过平均晶粒尺寸的多于20倍。

[0059]

如本文公开的,描述了使用所识别的复合组合物制造致密、细晶粒金属氧化物/石榴石复合薄膜结构的方法,相比于不包含金属氧化物/石榴石复合薄膜的电池单元,所述致密、细晶粒金属氧化物/石榴石复合薄膜结构得到了ccd得到改进的测试电池单元。

[0060]

以下实施例证明了所公开的陶瓷的制造、使用和分析。

[0061]

实施例

[0062]

图1根据一些实施方式,例示了用于制造金属氧化物/llzo复合薄膜的工艺流程。

[0063]

实施例1a——li-石榴石复合陶瓷粉末的制备(石榴石粉末制造)

[0064]

步骤1:第一混合步骤

[0065]

在第一混合步骤中,将化学计量量的石榴石氧化物式中的无机材料混合在一起,并且例如研磨成细粉末。无机材料可以是碳酸盐、磺酸盐、硝酸盐、草酸盐、氢氧化物、氧化物,或者其与化学式中的其他元素的混合物。例如,无机材料例如可以是锂化合物和至少一种过渡金属化合物(例如,la基、zr基等)。在一些实施方式中,无机材料配混物还可以包括在化学式中的in、si、ge、sn、sb、sc、ti、hf、v、w、te、nb、ta、al、ga、fe、bi、y、mg、ca中的至少一种或其组合。

[0066]

在一些实施方式中,可取的是,在起始无机批料中包括过量的锂源材料,以补偿在1000℃至1300℃(例如1100℃至1200℃)的高温烧结/第二焙烧步骤期间的锂的损失。第一混合步骤可以是干混过程(例如,管式混合随后干法球磨,或反之亦然),干磨过程,或者利用适当液体的湿磨过程,所述适当液体不溶解无机材料。可以调整混合时间,例如,从几分

钟到几小时,例如,根据观察到的混合性能的规模或程度来调整[例如,1分钟到48小时,或者30分钟到36小时,或者1小时到24小时(例如12小时),或者在其中公开的任何数值或范围]。研磨可通过例如行星式碾磨机、磨碎器、球混合、管式混合或类似混合或碾磨设备来实现。

[0067]

步骤2:第一焙烧步骤

[0068]

在第一焙烧步骤中,在第一混合步骤之后,在预定温度下,例如,在800℃至1200℃下(例如,在950℃下)(包括中间的数值和范围),焙烧无机材料的混合物,以反应并形成目标li-石榴石。预定温度取决于li-石榴石的类型。煅烧时间例如从1小时到48小时不等[例如,2小时至36小时、或3小时至24小时、或4小时至12小时(例如5小时),或者在其中公开的任何数值或范围],并且还可以取决于选择的无机起始或源批料的相对反应速率。在一些实例中,独立于煅烧时间来选择预定温度,例如,950℃下持续5小时,或者1200℃下持续5小时。在一些实施方式中,需要时,在第一步中,可碾磨无机批料的预混合物,然后煅烧或焙烧。

[0069]

步骤3:第二焙烧步骤

[0070]

在第一焙烧步骤后,可以在更高的预定温度下,例如,在1000℃至1300℃(例如1200℃),包括中间的数值和范围对经焙烧的无机材料混合物进行焙烧,并且升温速率(烧结前)和冷却速率(烧结后)为0.5℃/分钟至10℃/分钟(例如5℃/分钟)。第二焙烧的预定温度取决于li-石榴石的类型。煅烧时间例如从1小时到48小时不等[例如,2小时至36小时、或3小时至24小时、或4小时至12小时(例如5小时),或者在其中公开的任何数值或范围]。

[0071]

在一些实例中,步骤2和步骤3可以合并成具有两个保持阶段的单个焙烧步骤(第一保持阶段由步骤2代表,第二保持阶段由步骤3代表)。

[0072]

步骤4:碾磨步骤

[0073]

在第二焙烧步骤后,可以对粉末进行碾磨,这通过球磨和/或喷射碾磨进行,其中,具有90重量%的上述锂石榴石立方相。当进行球磨时,经球磨的粉末较粗,d50粒度范围在1-5μm之间。当进行喷射碾磨时,经喷射碾磨的粉末较细,d50粒度范围在0.01-1μm之间。粗粉末和细粉末均大致具有双模态粒度分布。对于带铸,具有单模态分布的较细粉末是优选的。

[0074]

步骤5:筛分步骤

[0075]

然后对步骤4b的经碾磨的粉末进行过滤,这通过使所述粉末通过100目(grit)筛进行,以获得d50粒度范围在0.01-1μm之间(例如0.6μm)的最终的li-石榴石复合陶瓷粉末。若粉末形成为任意形状,则粉末的至少一个尺寸可以在0.01-1μm的范围内。

[0076]

实施例1b

[0077]

通过固态反应方法,使用li2co3、la2o3、zro2和对应的掺杂剂氧化物作为前体(例如,ta基)制备石榴石粉末。由于粉末吸附不同量的吸附物,因此在配料之前,使用tga(rt-1000c)对粉末(除li2co3)进行测量,然后考虑吸附物的量配料粉末中的量。

[0078]

通过管式混合来彻底混合化学计量的批料,随后球磨,然后在单个烧步骤中加热,其中,在带有pt盖板的pt坩埚中,在950℃下进行5小时的第一保持阶段,并且在1200℃下进行5小时的第二保持阶段。焙烧后,对块状产物进行喷射碾磨,然后用100目筛进行筛分,以获得d50为约0.6μm的最终的石榴石粉末。图2例示了经喷射碾磨的ta-llzo石榴石粉末的粒

度分布。图3例示了经喷射碾磨的ta-llzo石榴石粉末的x射线衍射(xrd)图。

[0079]

实施例2——石榴石粉末钝化&金属氧化物预热处理

[0080]

在一些实施方式中,在粉浆制备(下文有更详细解释)之前,可对实施例1a或1b中制备的石榴石粉末(例如,ta掺杂的llzo)进行空气碳酸化或酸处理以钝化其与其他带铸粉浆组分的高反应性。这使得当对粉浆进行带铸时,石榴石是稳定的,因此,最终的生坯带可以稳定长的时间。此外,在带铸前,次相或第二相金属氧化物添加剂可以暴露于预热处理,以去除任何嵌入的挥发性组分。这使得在带铸过程后得到了更光滑的带表面形貌。

[0081]

通过空气碳酸化对石榴石粉末进行钝化

[0082]

将制成的石榴石粉末(实施例1a或1b的)暴露于50℃的空气中1个月。使粉末与空气中的h2o和co2反应以形成h-llzo(内芯体;h掺杂的llzo),并且在石榴石粉末颗粒上具有覆盖的li2co3外壳。如上所述,这使石榴石钝化以防止在带铸粉浆时石榴石与粉浆组合物中的有机组分反应。图4例示了经空气碳酸化的石榴石和所制造(经喷射碾磨)的石榴石的热重分析(tga)。结果表明,从300℃到600℃,检测到水的解吸附,并且从600℃到900℃,检测到co2解吸附,这分别对应于h-llzo和li2co3的分解。碳酸化的粉末包含更多的这些物质。

[0083]

通过酸处理对石榴石粉末进行钝化

[0084]

在单独的钝化技术中,向制成的石榴石粉末(实施例1a或1b的)的浆料添加盐酸(~0.4m hcl)。初始,浆料的ph超过7,但是该值由于加入hcl而逐渐下降,直到下降到约6的期望ph。对浆料进行离心分离最终的粉末。所获得的测试粉末是3h-li

3.5

la3zr2ta

0.6o12

(质子化石榴石)(即,无外壳形成——质子化石榴石的一种组成)。在对粉浆进行带铸时,h-llzo(质子化石榴石)是稳定的。

[0085]

金属氧化物预热处理

[0086]

在一些实例中,使用美国元素公司(american element)的氧化镁(mgo)作为金属氧化物前体,并且在干燥气氛中,在700℃至1250℃、或750℃至1250℃、或700℃至1000℃(例如800℃)(或者其中的任何数值或子范围)的温度下热处理0.1小时至5小时,或1小时至3小时(例如2小时)(或者其中的任何数值或子范围)的时间,以去除任何嵌入的挥发性组分(例如mg(oh)2),其可溶解在带铸粉浆溶剂中。过高的温度造成mgo纳米粉末成团或烧结,而过低的温度将不能去除挥发性组分。

[0087]

实例例3——粉浆制备

[0088]

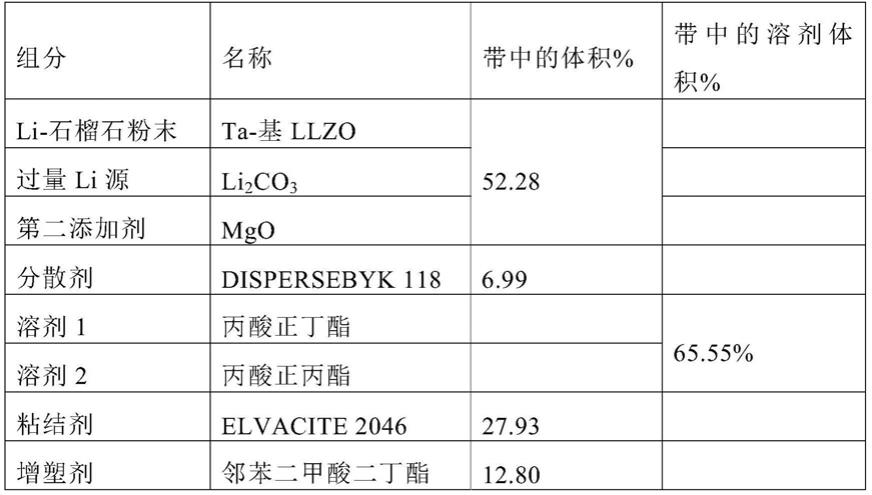

在实施方式中,通过制造石榴石粉浆组合物来开始带铸过程。粉浆包含至少一种溶剂、有机粘结剂、增塑剂、锂石榴石粉末、过量锂源、第二添加剂和分散剂。表1列出了典型的粉浆组合物制剂,但是可以改变锂石榴石粉末、过量锂源、第二添加剂和粘结剂含量,以实现各种高质量的生坯带。

[0089][0090]

表1

[0091]

粉浆制备包括以下步骤:将锂石榴石粉末、过量锂源和第二添加剂分散在溶剂中以形成石榴石悬浮液,向石榴石悬浮液添加分散剂、粘结剂和增塑剂,碾磨(例如,以2000rpm磨碎并持续1-5小时(例如2小时)),以及在真空冷却下混合5至10分钟。碾磨和混合可以在真空冷却下进行,以防止石榴石与其他粉浆组分之间的无意反应。

[0092]

实施例4——带铸

[0093]

带铸过程例如包括粉浆制备(如上所述),带铸,以及干燥(烧结,如下所述)。带铸例如可以使用6密耳至18密耳刀片进行。

[0094]

石榴石粉末钝化和未钝化的生坯带(实施例2)

[0095]

在一些实施例中,使用表1的带铸粉浆组合物,其中,石榴石粉末与过量li前体(例如li2co3、lioh等)混合,并且在惰性环境(n2)中加热到950℃并持续2小时。在粉末冷却后,立即进行带铸。所得到的生坯带在不到一周内变得易碎。石榴石粉末未通过空气碳酸化或酸处理钝化。

[0096]

在一些实施例中,使用表1的带铸粉浆组合物,并且通过在50℃的空气中碳酸化来钝化石榴石粉末,如在实施例2中。所得到的生坯带保留其物理特性几个月。

[0097]

在一些实施例中,使用表1的带铸粉浆组合物,并且通过酸处理来钝化石榴石粉末,如在实施例2中。随后,在其中混合过量锂源(例如li2co3),并且用表1的粉浆组合物带铸。所得到的生坯带保留其物理特性几个月。

[0098]

实施例5——带烧结

[0099]

在一些实例中,在氩气中烧结层压的带需要几个条件。第一,将带放置在石榴石装定器上,例如grafoil(柔性石墨)装定器上,所述装定器包括顶平面和底平面,并且层压带被夹在顶平面与底平面之间。

[0100]

第二,当将带围绕装定器放置或者放置在带附近时,任选的母粉优选与石榴石粉末有相同的组成,以补偿烧结期间带中的li的损失。对于所有石榴石组合物来说,母粉可以不是必需的。因此,是否需要母粉取决于石榴石组合物。例如,在富锂组合物中,不需要母

粉。对于缺乏锂的组合物,可能需要将带埋在母粉中。

[0101]

第三,在利用带、装定器和任选的母粉的烧结过程中可以使用开放环境,例如,在倒置的铂坩埚烧制设备中,使得底部支承件为铂板,石榴石装定器随任选的母粉被放置在铂板的顶上,并且铂坩埚接触底部铂板。在低温下,坩埚与板之间的间隙可释放逸出的气体,而在高温下(大于800℃),由于铂坩埚顶部上的重物,间隙闭合。

[0102]

烧结过程比较

[0103]

常规的烧结涉及1-10℃/分钟(60-600℃/hr)的加热和/或冷却升/降温速率,而本技术中所述的烧结过程(即,“快速烧制”)涉及100-600℃/分钟的加热和/或冷却升/降温速率。

[0104]

如本文所公开的,石榴石薄带通过下述形成:将过量li(例如,li2co3形式)加入到生坯带中以补偿烧结期间的li损失,以获得致密烧结的结构(即,相对密度》98%)并具有高的石榴石立方相浓度(接近100%)。快速烧制通过缩短升温时间而抑制了li损失(当温度大于900℃时,li损失明显)。当li损失充分减小时,生坯带中所需的过量li也可以减小。例如,在约100μm厚的0.5ta-llzo生坯带中,(a)当在氩气中烧制时,在快速烧制时仅需要5-10%的过量li,而在常规烧结中需要大于20%的过量li;或者(b)当在环境空气中烧制时,在快速烧制中仅需要约15-20%的过量li,而在常规烧结中需要超过50%的过量li。

[0105]

比较例

[0106]

在常规的烧结实施例中,烧结包含4重量%mgo和20%过量锂(li)的生坯带(其快速烧制在图8a-8d中有所解释)。为了减少li损失(常见于常规烧结中,如上所述),(1)通过使用双层层压(通过在50℃下用30mpa的力压制1小时)来增加生坯带厚度,以使得该较厚的带具有较低的比表面积,以及(2)使用氩气环境作为烧制气氛。使用常规温度方案:rt到650℃(加热升温速率:120℃/hr);650℃保持1hr;650℃到1200℃(加热升温速率:200℃/hr);1200℃保持5分钟;1200℃到rt(冷却速率:200℃/hr)。

[0107]

图10a-10c例示了使用常规烧结,在ar气氛中以1200℃/5分钟来烧结的包含4重量%mgo的经烧结的石榴石带(预烧结的生坯带包括20%过量锂)的截面sem图像。带厚度为125μm。虽然石榴石晶粒烧结得很好;但是,在带内看到大的孔(见图10b和10c的黑色斑点)。比较图8a和8b的经烧结的带[在1200℃下快速烧制生坯带(具有20%的过量li)5分钟;经烧结的石榴石带具有4重量%的mgo],当进行快速烧制时,观察到较小的孔。因此,这证明了快速烧制对烧结期间减少li损失有显著影响,这能够在更苛刻的条件下进行石榴石带烧结。

[0108]

对来自图10a-10c的带进行x射线衍射分析得到了相浓度和晶格常数,如表2所示。

[0109]

[0110]

表2

[0111]

在所有的xrd晶格常数测量中,将lab6加入到粉末中以作为内标。经常规烧制的带的晶格常数接近于原始的ta-llzo粉末。这表明,缓慢烧制过程(例如,加热速率),尤其是缓慢冷却过程(冷却速率)无法得到在石榴石晶格中具有mg的经烧结的石榴石。结果,最终的经烧制的带是mgo/ta-llzo复合物,而不是mgo/mg-ta-llzo(其通过快速烧制实现)。除了晶格常数差异,经常规烧结的较厚的带还具有比经快速烧制的较薄的带(其具有100重量%的立方相)更低的石榴石立方相。

[0112]

在一些实例中,本文公开的快速烧制烧结可以包括在氩气中烧尽第一粘结剂,这包括:rt到800℃(加热升温速率:250℃/分钟);800℃保持5分钟;800℃到rt(冷却速率:250℃/分钟)。随后,根据以下方案在空气中烧结粘结剂烧尽的带:rt到预定温度(加热升温速率:400℃/分钟);在预定温度下保持1-20分钟;预定温度到rt(冷却速率:400℃/分钟)。预定温度包括950℃至1500℃或者1100℃至1300℃范围内的温度。

[0113]

石榴石带烧结条件1

[0114]

在空气中烧结石榴石生坯带,并且升温速度为450℃/分钟。图5a-5d根据一些实施方式,例示了包含以下的约100μm厚的石榴石带的截面扫描电子显微(sem)图:在1200℃/3分钟烧结的0重量%mgo(图5a),在1250℃/3分钟烧结的0重量%mgo(图5b),在1200℃/3分钟烧结的6重量%mgo(图5c);以及在1250℃/3分钟烧结的6重量%mgo(图5d)。生坯带包含50%过量锂(li)。

[0115]

当在1250℃下烧结3分钟时,0重量%的mgo带形成了粗的大晶粒(图5b),而添加了mgo的带在任何一种烧结条件下均未观察到大晶粒(图5c和5d),并且所测的晶粒显著小于0重量%mgo带的晶粒。这表明,mgo确实有助于防止在石榴石中发生异常且相对较大的晶粒的生长。细晶粒结构对于高强度薄膜是必要的。添加6重量%mgo的带图像(图5c和5d)中的较暗特征是由于包含了mgo。

[0116]

图6根据一些实施方式,例示了在1200℃/3分钟和1250℃/3分钟下烧结的具有6重量%mgo和0重量%mgo的石榴石膜的电化学阻抗谱(eis)分析。具体地,使用金(au)电极,对图5a-5d所示的测试样品测量eis曲线。下表3将图6中计算的li离子传导率制成表格。所有样品的li离子传导率均在相同的中等的10-4

s/cm范围内。当在晶界处添加第二相时,预计li离子传导率将严重下降。然而,表3意外地显示出,通过添加6重量%的mgo,li离子传导率在1200℃/3分钟的烧结条件下仅略微下降并且没有不利地影响电池单元性能。相反,第二相的存在增加了电池单元性能中的ccd。在每种情况中,生坯带包含50%的过量li。

[0117] 0重量%mgo6重量%mgo1200℃/3分钟5.1

×

10-4

s/cm3.8

×

10-4

s/cm1250℃/3分钟3.6

×

10-4

s/cm3.4

×

10-4

s/cm

[0118]

表3

[0119]

表4公开了来自烧结条件1的石榴石薄膜的经xrd测量的相组成。所有样品均具有高的石榴石立方相浓度。高浓度的立方相确保了高的离子传导率。la2zr2o7、lila2o

3.5

、la2o3的存在是石榴石分解的附属产物。这些不同于期望的mgo第二相,mgo第二相位于晶界或者三界点处。这些附属产物在经烧结的带中表现为大的团块(多个石榴石晶粒的大小)和孔。过量的附属产物导致传导率下降和较弱的带强度。

[0120][0121]

表4

[0122]

石榴石带烧结条件2

[0123]

使经空气碳酸化钝化的石榴石粉末与li2co3和3重量%的mgo(相对于石榴石粉末的额外百分比)混合。在不同的温度和持续时间下烧结厚度为约80-90μm(例如81μm)的带。图7a-7d根据一些实施方式,例示了包含3重量%mgo的石榴石带在以下条件下烧结的截面sem图像:1200℃/3分钟(图7a和7b),1200℃/10分钟(图7c),以及1250℃/10分钟(图7d)。生坯带包含25%过量锂(li)。图7a-7d一般显示出mgo作为第二相(带有黑色的特征)存在,并且其不改变石榴石微结构,这是带具有高的离子传导率的原因。

[0124]

表5示出了通过烧结条件2制备的石榴石膜的li离子传导率,同时,表6示出了相同的石榴石膜的经xrd测量的相组成和晶格常数。表6还包括未添加任何mgo的样品的数据。

[0125]

对于表5,所有样品的li离子传导率均在相同的中等的10-4

s/cm范围内。mgo含量显示影响li离子传导率;较低的mgo含量得到较高的传导率(比较3重量%mgo和6重量%mgo)。对于表6,添加mgo的带比未添加mgo的带具有更高的晶格常数。这表明,mg被掺杂到石榴石中。因此,最终的经烧结的带复合物包括mgo次相和mg-ta-llzo主相。mgo次相未被xrd检测到,这是因为存在的量太少并且粒度太小。然而,在图7a-7d的背散射sem图像中可观察到mgo,其显示为暗的特征。

[0126][0127]

表5

[0128][0129]

表6

[0130]

石榴石带烧结条件3

[0131]

石榴石薄膜由在空气中烧结的生坯带制造。使经空气碳酸化钝化的石榴石粉末与li2co3和4重量%的mgo(相对于石榴石粉末的额外百分比)混合。在不同的温度下烧结约70μm的带。图8a-8d根据一些实施方式,例示了包含4重量%mgo的石榴石带在以下条件下烧结的截面sem图像:1200℃/5分钟(图8a和8b)以及1250℃/5分钟(图8c和8d)。生坯带包含20%过量锂(li)。总得来说,根据图8a-8d,证明在较低的过量li量的情况下,mgo更均匀地分布在石榴石基质中。

[0132]

表7示出了通过烧结条件3(ta-llzo+4重量%mgo)制备的石榴石膜的经xrd测量的相组成,晶格常数和li2o浓度(通过电感耦合等离子体icp分析来测量)(作为参考,bbo代表“粘结剂烧尽”)。还利用表1中的相同的带铸粉浆组合物和带烧结条件来制备未添加mgo的比较石榴石薄膜(ta-llzo)。

[0133][0134]

表7

[0135]

以类似于上述相似的趋势,添加mgo的石榴石膜比未添加mgo的膜具有更高的晶格常数,这意味着主相是不同的材料。这表明,mg被掺杂到石榴石中,因此,最终的经烧结的带复合物包括mgo次相和mg-ta-llzo主相。mgo次相未被xrd检测到,这是因为存在的量太少并

且粒度太小。然而,在图8a-8d的背散射sem图像中可观察到mgo,其显示为暗的特征。

[0136]

图9根据一些实施方式,例示了包含4重量%mgo和0重量%mgo的石榴石膜的晶格常数根据li2o浓度而变化的情况。烧结温度的升高(1150℃到1300℃)对应于膜中的li浓度减小,这是由于对于4重量%mgo和0重量%mgo两种情况,在高温下li损失增强。然而,每条曲线的不同趋势表明了独特的li损失过程趋势。在没有mgo的情况下,随着li损失,晶格常数减小,而在具有mgo的情况下,随着li损失或者随着烧结温度升高,晶格常数增加,然后变为平台。该晶格扩大是由于mg掺杂到石榴石晶格中(mg-ta-llzo)。mg取代zr位,从而释放两个li位。向石榴石晶格中添加额外的li原子增加了其晶格常数。立方相含量和依赖烧结温度的li含量均表明,mg-ta-llzo是比ta-llzo更稳定且更加抗li损失的石榴石。

[0137]

实施例6-电池单元测试

[0138]

在land ct2001a电池测试系统(中国武汉)上测试所有的li对称电池和全电池。使li/石榴石/li对称电池以0.1ma

·

cm-2

的初始电流密度,接着以0.1ma

·

cm-2

的增量经受速率循环测试,以确定石榴石的临界电流密度(ccd)。测试四个石榴石组合物样品以测量ccd。将充电和放电持续时间设置在30分钟。所有电池测试均在25℃下进行。用于电池单元测试的样品通过粉末压成丸和无压烧结方法来制备。

[0139]

实施例7——表征技术

[0140]

形貌学和相分析

[0141]

通过扫描电子显微镜(jeol,jsm-6010plus/la)获得扫描电子显微技术(sem)图像。在室温下,在10

–

80

°

的2θ范围内,通过x射线粉末衍射[布鲁克(bruker),d4,cu-kα辐射,]获得x射线粉末衍射(xrd)图。使用hf/hclo4冒烟程序(冒烟至干,两次),然后将残余物溶解在hcl中,进行电感耦合等离子体(icp)测量。使用珀金埃尔默(perkin elmer)pinnaacle 500进行li分析。

[0142]

电化学阻抗谱(eis)

[0143]

eis通过ac阻抗分析(solartron si 1287)来测得,其中,频率范围为0.1hz至1mhz。

[0144]

因此,如本文所述,本公开涉及用于在固态锂金属电池应用中增强li-石榴石电解质的晶界结合的改进的锂-石榴石复合陶瓷电解质。增强的晶界组合物有助于阻止有害的li枝晶生长。

[0145]

具体地,本技术公开了mgo/石榴石复合薄膜的组合物,其中,mgo是位于晶界处的第二相或次相材料。mgo相的浓度可以在0.1重量%至10重量%的范围中变化。立方相中的li石榴石是主相。除了任何其他原始的掺杂元素(例如ta),在li石榴石中包括一定量的mg掺杂。mg可以取代li石榴石的zr位,以得到最终的复合组合物mgo/mg-llzo(当llzo为起始材料时)或者mgo/mg-ta-llzo(当ta-llzo为起始材料时)。在一些实例中,锂石榴石具有基础形式li7la3zr2o

12

,其可与一定量的in、si、ge、sn、sb、sc、ti、hf、v、w、te、nb、ta、al、ga、fe、bi、y、mg、ca或其组合掺杂。

[0146]

本技术还公开了制造mgo/石榴石复合物薄膜的方法。所述方法包括(1)mgo和石榴石粉末预处理,(2)对石榴石、mgo和li2co3(过量li源)的混合粉末进行带铸,以及(3)将生坯带烧结成致密带。对于粉末预处理,预热mgo粉末以去除任何挥发物质,同时,将石榴石粉末进行空气碳酸化或酸处理以钝化其与其他带铸粉浆组分的高反应性。生坯带中的li2co3用

作li源以补偿烧结期间的li损失。其还可以在高温下产生液相以增强烧结。在1150℃-1250℃的温度范围下进行几分钟的复合石榴石带烧结。本文公开的过程允许大规模烧结带并具有显著改进的密度。

[0147]

经烧结的石榴石膜具有高的li离子传导率(》10-4

s/cm),厚度为30-150μm,并且相对密度》95%。

[0148]

优点包括:(1)石榴石中的mgo有助于防止石榴石晶粒生长,从而增加薄膜强度;(2)石榴石中的过量li在烧结期间产生了液相,这增强了烧结过程并增强了经烧结的结构的密度;(3)来自过量li的过多的液相也增强了异常晶粒生长——mgo抑制了该晶粒生长并扩大了用于带烧结的过量li添加窗口;(4)mgo/石榴石复合物具有高的li离子传导率;(5)石榴石中的mgo增加了临界电流密度;(6)通过所公开的带铸方法可将mgo/石榴石复合物制成薄带形式;(7)在带铸过程中,石榴石钝化允许石榴石保持与带铸粉浆稳定,结果使生坯带持续更长的时间;(8)在带铸之前的mgo粉末预处理使得带表面更加光滑;以及(9)相比于ta-llzo中的情况,mgo/mg-ta-llzo中的石榴石立方相对于li缺陷更稳定。

[0149]

对本领域的技术人员显而易见的是,可以在不偏离所要求保护的主题的精神或范围的情况下进行各种修改和变动。因此,所要求保护的主题不受所附权利要求书及其等同形式以外的任何内容所限。