磷酸钙颗粒及其制备方法

背景技术:

1.骨缺陷可能由许多不同因素引起,包括但不限于创伤、病理疾病或手术干预。由于骨骼既可以为生物体提供稳定性和保护,因此这些骨缺陷可能会引起问题。为了解决这些缺陷,已经开发了包含天然和合成骨材料的组合物。这些组合物可以根据它们中包含的材料用于修复组织并赋予所需的生物学和/或机械性能。

2.在已知的骨修复材料和骨空隙填充剂中是自体松质骨。这种类型的骨具有骨诱导性和非免疫原性的优点。不幸的是,自体松质骨并非在所有情况下都可用。此外,供体部位的发病率和创伤增加了自体松质骨的局限性。自体骨的一种替代方案是同种异体移植骨。不幸的是,同种异体移植骨具有比自体移植骨更低的成骨能力,具有高的再吸收率,在骨缺损部位产生较少的血运重建,通常诱导更大的免疫原性反应并且可能导致某些疾病的转移。

3.为了避免与使用自体骨和同种异体移植骨相关的缺点,可以使用合成骨材料代替天然骨材料或与天然骨材料结合使用。然而,已知的合成骨材料可能具有以下一个或多个缺点,包括不可接受的可加工性、处理和设定参数;密度不足;不理想的吸收速率;以及无法赋予足够的稳定性。

4.例如,在骨空隙填充剂中使用一些合成钙盐,诸如形成陶瓷颗粒的那些,可导致骨空隙填充剂具有较差的处理特性,但仍促进植入部位的骨生长。此外,虽然陶瓷颗粒用于各种类型的骨空隙填充剂,但陶瓷颗粒的尺寸和孔隙率通常不均匀,并且缺乏整体均匀性。一旦植入骨缺损部位,此类均匀性的缺乏会引起骨空隙填充剂的稳定性问题,并且骨空隙填充剂可能会不希望地从植入部位迁移。

5.因此,需要提供一种陶瓷颗粒和一种制备多孔陶瓷颗粒的方法,所述陶瓷颗粒可被定制以具有特定的尺寸和孔隙率。还需要提供一种制备多孔陶瓷颗粒的方法,所述多孔陶瓷颗粒的表面积增加,这对于骨骼生长是理想的并且具有更好的处理特性。

技术实现要素:

6.提供了制备多孔陶瓷颗粒的方法,所述方法可被定制为具有特定尺寸、孔隙率和微孔率,这在骨空隙填充剂中施用于骨缺损时提供更好的处理特性。

7.在一些实施方案中,提供了一种制备多孔陶瓷颗粒的方法。所述方法包括将成孔剂颗粒加热至高于所述成孔剂颗粒的玻璃化转变温度的温度;使加热的成孔剂颗粒与陶瓷材料接触以形成成孔剂颗粒和陶瓷材料的混合物;加热所述混合物以从所述混合物中除去所述成孔剂颗粒从而形成多孔陶瓷材料;以及将所述多孔陶瓷材料微粉化以获得所述多孔陶瓷颗粒,其中所述多孔陶瓷颗粒的平均直径为约50μm至800μm。

8.在一些实施方案中,提供了多孔陶瓷颗粒。所述多孔陶瓷颗粒通过以下方法制备:将成孔剂颗粒加热至高于所述成孔剂颗粒的玻璃化转变温度的温度;使加热的成孔剂颗粒与陶瓷材料接触以形成成孔剂颗粒和陶瓷材料的混合物;加热所述混合物以从所述混合物中除去所述成孔剂颗粒从而形成多孔陶瓷材料;以及将所述多孔陶瓷材料微粉化以获得所

述多孔陶瓷颗粒,其中所述多孔陶瓷颗粒的平均直径为约50μm至800μm。

9.在一些实施方案中,提供了多孔陶瓷颗粒。所述多孔陶瓷颗粒包含量为约8重量%至约22重量%的羟基磷灰石和量为约78重量%至约92重量%的β-磷酸三钙。所述多孔陶瓷颗粒具有微孔率并且所述微孔中的每一个的直径小于约10μm,bet表面积为约0.2至约10m2/g并且平均直径为约50μm至800μm。

10.虽然公开了多个实施方案,但是本技术的其他实施方案对于本领域技术人员而言从以下结合附图阅读的具体实施方式中将变得显而易见。将要显而易见的是,本公开能够在各个明显的方面作出修改,所有修改均不脱离本公开的精神和范围。因此,具体实施方式将被视为在实质上是例示性的而不是限制性的。

附图说明

11.根据以下描述、所附权利要求书和附图,实施方案的其他方面、特征、益处和优点将部分地显而易见。

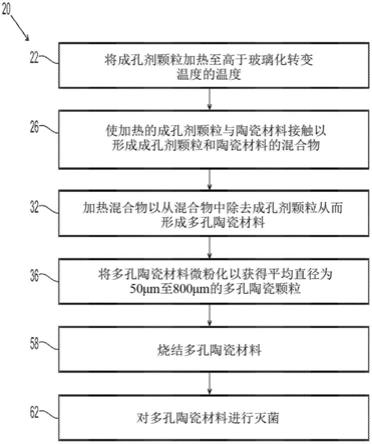

12.图1是制备多孔陶瓷颗粒的方法的流程图。所述方法包括将成孔剂颗粒加热至高于所述成孔剂颗粒的玻璃化转变温度的温度;使加热的成孔剂颗粒与陶瓷材料接触以形成成孔剂颗粒和陶瓷材料的混合物;加热所述混合物以从所述混合物中除去所述成孔剂颗粒从而形成多孔陶瓷材料;以及将所述多孔陶瓷材料微粉化以获得所述多孔陶瓷颗粒,其中所述多孔陶瓷颗粒的平均直径为约50μm至800μm。

13.图2是成孔剂颗粒诸如聚甲基丙烯酸甲酯(pmma)的前视图,所述成孔剂颗粒通过多个筛网进料以将成孔颗粒校准至选定尺寸以供使用。

14.图3a是sem显微照片,显示当颗粒聚结并互连时直径重叠的成孔剂颗粒的部分。

15.图3b是在热成型过程中加热成孔剂颗粒期间形成的互连多孔结构的一部分的sem显微照片。

16.图4说明了制备陶瓷材料浆料的步骤,该浆料与加热的成孔剂颗粒接触以形成成孔剂颗粒和陶瓷材料的混合物。可以将陶瓷材料添加到混合介质中以形成悬浮液或浆料。

17.图5说明了在使图4的陶瓷浆料与加热的成孔剂颗粒接触之前进行搅拌的步骤。

18.图6说明了成孔剂颗粒和陶瓷材料的混合物。

19.图7说明了用于制备微粉化多孔陶瓷材料的各种尺寸的筛子,所述多孔陶瓷材料在加热混合物以从混合物中除去成孔剂颗粒之后形成。示出了多孔陶瓷材料通过使多孔陶瓷材料通过各种尺寸的筛子而被微粉化。

20.图8是在一些实施方案中用于微粉化多孔陶瓷材料的自动破碎机和自动筛的透视图。

21.图9是多孔陶瓷颗粒的sem显微照片。显微照片显示多孔陶瓷颗粒的表面各自具有介于400微米至约600微米之间的凹度。

22.图10是多孔陶瓷颗粒的sem显微照片。如图所示,颗粒具有微孔率。

23.应理解,附图不是按比例绘制的。此外,图中对象之间的关系可以不按比例,并且实际上可能与尺寸具有相反的关系。这些图旨在帮助理解和明晰每个所示对象的结构,并因此,为了说明一种结构的具体特征,可能放大一些特征。

具体实施方式

24.定义

25.出于本说明书和所附权利要求书的目的,除非另外指明,否则表示成分的量、材料的百分比或比例、反应条件的所有数字以及用于本说明书和权利要求书中的其他数值应被理解为在所有情况下均由术语“约”修饰。类似地,在值被表示为近似值时,通过使用先行词“约”,应当理解,特定值形成作为所列举值的+/-10%的另一个实施方案。因此,除非作相反指示,否则在以下说明书和所附权利要求书中所阐述的数字参数是可以取决于试图通过本公开获得的所需特性而变化的近似值。最低限度地,并且不试图限制等效物原则应用于权利要求书的范围,至少应根据所报告的有效数字的数目并且通过应用一般四舍五入技术来解释每个数值参数。此外,如说明书所使用以及包含所附权利要求书,单数形式“一(a/an)”和“所述(the)”包含复数形式,并且所提及的特定数值至少包含所述特定值,除非上下文另外明确规定。范围在本文中可表示为从“约”或“大约”一个特定值和/或到“约”或“大约”另一个特定值。当表达此类范围时,另一个实施方案包含从一个特定值和/或到另一个特定值。

26.尽管阐述本技术的广泛范围的数值范围和参数是近似值,但具体实例中所阐述的数值尽可能精确地报告。但是,任何数值固有地含有某些必然由其对应测试测量中所发现的标准差造成的误差。此外,本文公开的所有范围都应理解为涵盖其中包含的任何和所有子范围。举例来说,范围“1到10”包含在最小值1与最大值10之间(并且包含其)的任何和所有子范围,即,具有等于或大于1的最小值与等于或小于10的最大值的任何和所有子范围,例如5.5到10。

27.如本文所用,生物相容性旨在描述在体内施用时不会诱导不期望的长期作用的物质。

28.如本文所用,骨是指自体、同种异体、异种异体或转基因来源的皮质骨、松质骨或皮质-松质骨。

29.如本文所用,骨移植物是指根据本文所述实施方案制备的任何植入物,并且因此可包括诸如骨空隙填充剂的表达。

30.如本文所用,术语“骨诱导性”是指能够从宿主募集具有刺激新骨形成潜力的细胞的性质。任何可以诱导动物的软组织中的异位骨形成的材料都被认为是骨诱导性的。

31.术语“骨诱导”是指刺激多能间充质干细胞(msc)增殖和分化的能力。在软骨内骨形成中,干细胞分化为软骨母细胞和软骨细胞,形成软骨ecm,随后其钙化并重塑为片状骨。在膜内骨形成中,干细胞直接分化为成骨细胞,该成骨细胞通过直接机制形成骨。成骨生长因子可以刺激骨诱导,尽管一些ecm蛋白也可以驱动祖细胞向成骨表型发展。

32.术语“成骨性”是指移植材料独立地产生骨骼的能力。为了具有直接的成骨活性,移植物必须包含直接诱导骨形成的细胞组分。例如,用活化的msc接种的同种异体移植物可具有直接诱导骨形成的潜力,而不会招募和激活宿主msc群体。由于许多骨传导同种异体移植物也具有结合和传递生物活性分子的能力,因此它们的骨诱导潜能将大大提高。

33.术语“患者”是指可以向其施用治疗的生物系统。生物系统可以包括例如个体细胞、一组细胞(例如,细胞培养物)、器官或组织。另外,术语“患者”可以指动物,包括但不限于人。

34.如本文所用,术语“可植入”是指保留成功安置于哺乳动物内的潜力的生物相容性装置(例如组合物)。如本文所用,表述“可植入组合物”和类似意义的表述是指能通过手术、注射或其他合适手段植入的物体,所述物体通过其物理存在或机械特性实现主要功能。可植入装置的一个示例是组合物。

35.术语“热成型(thermoform/thermoforming)”是指其中将诸如塑料等的材料加热到柔韧成型或玻璃化转变温度以在模具中形成特定形状的方法。

[0036]“脱脂(debind/debinding)”是指从模具中除去主要粘结材料的过程。模具可以通过热成型工艺制造,如上所述。通常,脱脂过程有多个步骤,并且部件经过一个以上的循环,以确保在烧结前尽可能多地去除粘结材料。在脱脂过程之后,部件可以是半多孔的,这可以允许第二材料在烧结周期期间容易地逸出。

[0037]

术语“无定形”定义为没有组织的结构(不是晶体结构),并且原子结构类似于液体的原子结构。通常,除非另有说明,否则无定形材料是无定形固体。无定形材料的特征在于原子或分子结构相对复杂,并且仅有些难以变得有序。这些材料通常通过快速冷却熔融材料来制备。冷却会降低材料分子的迁移率,然后它们才能进入更热力学的状态。

[0038]

术语“晶体”定义为主要由有组织的晶体结构组成的材料。“晶体”是由以三维重复的图案排列的原子、离子或分子组成的固体。特定晶体系统中的每个晶体结构都由晶胞定义。晶胞是晶体的最小可重复的子部分。

[0039]

制备多孔陶瓷颗粒的方法

[0040]

提供了制备多孔陶瓷颗粒的方法,所述方法可被定制为具有特定尺寸、孔隙率和微孔率,这在骨空隙填充剂中施用于骨缺损时提供更好的处理特性。

[0041]

如图1-图10中所示,提供了一种制备多孔陶瓷颗粒的方法。该方法允许生产具有选定尺寸、孔隙率和微孔率的陶瓷颗粒,该陶瓷颗粒具有当作为骨移植物(例如骨空隙填充剂)施用于骨缺损时有益于骨生长的比表面积。

[0042]

如图1的流程中图所示,方法20包括将成孔剂颗粒24加热22至高于成孔剂颗粒的玻璃化转变温度的温度;使加热的成孔剂颗粒与陶瓷材料28接触26以形成成孔剂颗粒和陶瓷材料的混合物30;加热32混合物以从混合物中除去成孔剂颗粒从而形成多孔陶瓷材料34;以及将多孔陶瓷材料微粉化36以获得多孔陶瓷颗粒38,其中多孔陶瓷颗粒的平均直径为约50μm至800μm。

[0043]

成孔剂颗粒可以是聚合物,例如热塑性聚合物。热塑性聚合物可以包括但不限于,聚甲基丙烯酸甲酯(pmma)、聚甲基丙烯酸酯(pma)、聚苯乙烯、聚乙烯或它们的组合。在一些实施方案中,所选择的热塑性聚合物是pmma。

[0044]

成孔剂颗粒可以是特定尺寸的并且每个颗粒可以具有相同或不同的尺寸。预期成孔剂颗粒的粒度可以决定由该方法形成的最终多孔陶瓷颗粒的大孔尺寸以及微孔率。如图2中所示,具有不同孔或筛目尺寸的多个堆叠筛40可用于按尺寸分离成孔剂颗粒以获得用于该方法的选定尺寸。

[0045]

例如,选择使用的成孔剂颗粒将是尺寸范围为约40μm至约700μm的颗粒。在一些实施方案中,颗粒可以在约500μm至约670μm或约550μm至约600μm的范围内。在一些实施方案中,成孔剂颗粒可以为约40μm、50μm、60μm、70μm、80μm、90μm、100μm、105μm、110μm、115μm、120μm、125μm、130μm、135μm、140μm、145μm、150μm、155μm、160μm、165μm、170μm、175μm、180μ

m、185μm、190μm、195μm、200μm、205μm、210μm、215μm、220μm、225μm、230μm、235μm、240μm、245μm、250μm、255μm、260μm、265μm、270μm、275μm、280μm、285μm、290μm、295μm、300μm、305μm、310μm、315μm、320μm、325μm、330μm、335μm、340μm、345μm、350μm、355μm、360μm、365μm、370μm、375μm、380μm、385μm、390μm、395μm、400μm、405μm、410μm、415μm、420μm、425μm、430μm、435μm、440μm、445μm、450μm、455μm、460μm、465μm、470μm、475μm、480μm、485μm、490μm、495μm、500μm、505μm、510μm、515μm、520μm、525μm、530μm、535μm、540μm、545μm、550μm、555μm、560μm、565μm、570μm、575μm、580μm、585μm、590μm、595μm、600μm、605μm、610μm、615μm、620μm、625μm、630μm、635μm、640μm、645μm、650μm、655μm、660μm、665μm、670μm、675μm、680μm、685μm、690μm、695μm至约700μm。

[0046]

成孔剂颗粒可以是至少部分无定形结构或完全无定形结构,以避免在热处理过程中体积增加过大。在一些实施方案中,成孔剂颗粒呈珠粒形式。可以使用其他形状的颗粒,包括方形、椭圆形、不规则形状或它们的组合。

[0047]

成孔剂颗粒被配置成在低温或玻璃化转变温度下降解,使得颗粒可以聚结以形成用于与陶瓷材料相互作用的整体或互连的多孔结构。例如,在pmma的情况下,玻璃化转变温度为约110℃。成孔剂颗粒可在低温下仅降解少量残余杂质和非腐蚀性分解产物。热成型工艺可以用于加热成孔剂颗粒。

[0048]

如上所述,首先通过热成型工艺将造孔剂颗粒加热至高于所选造孔剂颗粒的玻璃化转变温度的温度。例如,温度可以为约150℃至约250℃。在一些实施方案中,温度可为约150℃至约180℃。温度可为约150℃、155℃、160℃、165℃、170℃、175℃、180℃、185℃、190℃、195℃、200℃、205℃、210℃、215℃、220℃、225℃、230℃、235℃、240℃、245℃至约250℃。可以将颗粒加热约14小时至约18小时的时间段。可以将颗粒加热约14小时、15小时、16小时、17小时至约18小时的时间段。

[0049]

当成孔剂颗粒被加热到高于其玻璃化转变温度时,每个颗粒彼此接触并部分互锁以将颗粒熔合在一起。一旦加热步骤完成,整体或互连的多孔结构42处于固定状态并且在成孔剂颗粒之间包含孔或空间44,如图3b中所示。如图3a中所示,成孔剂颗粒将包含重叠直径,该重叠直径可以通过每个成孔剂颗粒的外表面上的圆圈46来可视化。圆圈表示珠粒之间已经发生互连,并且圆圈是互连破裂。

[0050]

在加热成孔剂颗粒之前,可以将颗粒置于能够承受热降解温度的容器中。容器也可以是各种尺寸和形状的。此外,容器可以由金属、塑料和/或铝制成。在加热后,现在形成整体或互连多孔结构的成孔剂颗粒可以置于新的容器或模具中。模具可以是多孔模具。

[0051]

下一步是使加热的成孔剂颗粒与陶瓷材料接触以形成成孔剂颗粒和陶瓷材料的混合物。在该步骤中,陶瓷材料的混合物填充在成孔剂颗粒之间产生的孔或空间中,如图6中所示。陶瓷材料的混合物可以分散在悬浮液或浆料48中。在使陶瓷混合物与成孔剂颗粒接触或将陶瓷混合物添加到添加成孔剂颗粒中之后,可以将混合物风干一段时间,例如约3小时,并且可以在干燥器中进一步干燥一段时间。

[0052]

在陶瓷材料与加热的成孔剂颗粒接触之前,制备陶瓷材料的悬浮液或浆料。如图4中所示,可以通过将陶瓷材料添加到一定量的混合介质中来制备浆料或悬浮液,所述混合介质置于形成混合物的容器中。然后将一定量的蒸馏水和分散剂添加到混合物中,并封闭容器。然后将容器置于混合装置上。如图5中所示,然后可以将容器置于天平上以称量装有

混合物的容器,并可以目视检查混合物是否具有“奶状”外观。然后将混合物通过筛子过滤以从混合物中除去混合介质。然后将所得浆料或悬浮液置于第二容器中。可以称取容器和浆料或悬浮液的重量,并且最后用搅拌装置搅拌容器(图5)。

[0053]

在一些实施方案中,用于产生浆料或悬浮液的混合介质可包括材料例如乙酸钠缓冲液、柠檬酸钠缓冲液、磷酸钠缓冲液、tris缓冲液(例如,tris-hcl)、磷酸盐缓冲盐水(pbs)、磷酸钠、磷酸钾、氯化钠、氯化钾、甘油、氯化钙或它们的组合。在各种实施方案中,缓冲液浓度可为约1mm至100mm。

[0054]

可处于混合介质中的示例性有机溶剂或非水性溶剂包括dmso、乙酸、丙酮、dme、dmf、mtbe、乙腈、丁醇、丁酮、叔丁醇、乙醇、聚乙二醇、甲醇、氯苯、氯仿、甲苯、丙醇、戊烷、庚烷、乙醇、乙醚等。

[0055]

在一些实施方案中,混合介质可包括粘合剂以帮助浆料或悬浮液在接触加热的成孔剂颗粒时保持其形状。合适的粘合剂的示例包括但不限于甘油、聚甘油、多羟基化合物,例如此类化合物,如无环多元醇、非还原糖、糖醇、糖酸、单糖、二糖、水溶性或水分散性寡糖、多糖和前述的已知衍生物。具体的多羟基化合物包括1,2-丙二醇、甘油、1,4,-丁二醇、三羟甲基乙烷、三羟甲基丙烷、赤藓糖醇、季戊四醇、乙二醇、二乙二醇、三乙二醇、四乙二醇、丙二醇、二丙二醇;聚氧乙烯-聚氧丙烯共聚物,例如已知类型的和以商品名pluronic和emkalyx市售的;聚氧乙烯-聚氧丙烯嵌段共聚物,例如已知类型的和以商品名poloxamer市售的;烷基酚羟基聚氧乙烯,例如已知类型的和以商品名triton市售的;聚氧化烯二醇,诸如聚乙二醇、木糖醇、山梨糖醇、甘露糖醇、半乳糖醇、阿拉伯糖、木糖、核糖、阿东糖醇、阿拉伯糖醇、肌醇、果糖、半乳糖,葡萄糖、甘露糖、山梨糖、蔗糖、麦芽糖、乳糖、麦芽糖醇、乳糖醇、水苏糖、麦芽五糖、环麦芽六糖、角叉菜胶、琼脂、葡聚糖、海藻酸、瓜尔胶、黄蓍胶、刺槐豆胶、阿拉伯胶、黄原胶、直链淀粉、上述中任一者的混合物。

[0056]

陶瓷材料可以包括合成陶瓷或包括羟基磷灰石和β-磷酸三钙的陶瓷。陶瓷材料可以呈粉末形式。陶瓷材料包含的钙与磷酸盐的比率介于1.0至约2.0之间。在一些实施方案中,钙与磷酸盐的比率介于1.0、1.1、1.2、1.3、1.4、1.5、1.6、1.7、1.8、1.9至约2.0之间。

[0057]

陶瓷材料是包含量为约8重量%至约22重量%的羟基磷灰石和量为约78重量%至约92重量%的β-磷酸三钙的双相磷酸钙。在一些实施方案中,羟基磷灰石的量为约8重量%、9重量%、10重量%、11重量%、12重量%、13重量%、14重量%、15重量%、16重量%、17重量%、18重量%、19重量%、20重量%、21重量%至约22重量%,并且β-磷酸三钙的量为约78重量%、79重量%、80重量%、81重量%、82重量%、83重量%、84重量%、85重量%、86重量%、87重量%、88重量%、89重量%、90重量%、91重量%至约92重量%。

[0058]

该方法的下一步是加热混合物以从混合物中除去成孔剂颗粒从而形成多孔陶瓷材料。该步骤可以被认为是脱脂或脱模步骤。在该步骤中,对混合物加热以烧掉成孔剂颗粒,在成孔剂颗粒的位置产生空隙并使多孔陶瓷材料保持完整。

[0059]

混合物在约200℃至约300℃的温度下加热一段时间,并且可以在烘箱中进行加热。温度可以为约200℃、205℃、210℃、215℃、220℃、225℃、230℃、235℃、240℃、245℃、250℃、255℃、260℃、265℃、270℃、275℃、280℃、285℃、290℃、295℃至约300℃。热处理可进行约1小时至约20小时的时间段。在一些实施方案中,时间段为约1小时、2小时、3小时、4小时、5小时、6小时、7小时、8小时、9小时、10小时、11小时、12小时、13小时、14小时、15小时、

16小时、17小时、18小时、19小时至约20小时。

[0060]

该方法的下一步是将多孔陶瓷材料微粉化以获得多孔陶瓷颗粒。陶瓷材料可以是可微粉化和/或通过筛子以获得所需粒度的颗粒。微粉化包括减小多孔陶瓷颗粒的平均直径。通常,微粉化包括使用机械手段来减小多孔陶瓷颗粒的粒度,例如通过造粒、压碎、捣碎、碾磨和/或研磨。

[0061]

在一些实施方案中,研磨机可用于将陶瓷材料微粉化,其中研磨机具有通常包含球体的圆柱筒。当滚筒旋转时,内部的球体与陶瓷材料发生碰撞,从而将它们压碎成更小的直径。在一些实施方案中,通过研磨,当装置的研磨单元彼此摩擦而颗粒被截留在它们之间时,可以形成陶瓷颗粒。

[0062]

在一些实施方案中,还可以使用如压碎和/或切割的方法来减小陶瓷材料的粒度。压碎可以使用例如锤状工具通过冲击将多孔陶瓷破碎成更小的颗粒。在一些实施方案中,切割可以使用锋利的刀片将粗糙的固体块切割成更小的块。这些微粉化技术可以将陶瓷的粒度减小到微米尺寸,并且这些颗粒可以通过手动或机器穿过一个或多个筛子以获得所需粒度的多孔陶瓷颗粒。所得多孔陶瓷颗粒的平均直径将为约50μm至800μm。

[0063]

在一些实施方案中,陶瓷材料通过使用压碎力使陶瓷材料穿过筛子50而被微粉化,如图7和图8中所示。在一些实施方案中,陶瓷材料通过手动破碎机52诸如针刷和手动筛而被微粉化,如图7中所示。在一些实施方案中,陶瓷材料通过自动破碎机54和自动筛56而被微粉化,如图8中所示。多个筛子可以用于将陶瓷材料微粉化,这使得能够根据尺寸分选颗粒,如图7中所示。例如,可以首先使用具有较大网孔尺寸的筛子,然后使用具有较小网孔尺寸的后续筛子。按顺序使用的每个筛子可以包含比先前使用的筛子更小的网孔尺寸。在一些实施方案中,每个筛子的网孔尺寸可为约0.1mm至约4mm。每个筛子的网孔尺寸可为约0.1mm、0.2mm、0.3mm、0.4mm、0.5mm、0.6mm、0.7mm、0.8mm、0.9mm、1.0mm、1.1mm、1.2mm、1.3mm、1.4mm、1.5mm、1.6mm、1.7mm、1.8mm、1.9mm、2.0mm、2.1mm、2.2mm、2.3mm、2.4mm、2.5mm、2.6mm、2.7mm、2.8mm、2.9mm、3.0mm、3.1mm、3.2mm、3.3mm、3.4mm、3.5mm、3.6mm、3.7mm、3.8mm、3.9mm至约4mm。

[0064]

如上所述,在微粉化步骤之后,所得多孔陶瓷颗粒的平均直径为约50μm至800μm。在一些实施方案中,颗粒的平均直径为约90μm至约600μm或约200μm至约500μm。在一些实施方案中,颗粒的平均直径可为约50μm、55μm、60μm、65μm、70μm、75μm、80μm、85μm、90μm、95μm、100μm、105μm、110μm、115μm、120μm、125μm、130μm、135μm、140μm、145μm、150μm、155μm、160μm、165μm、170μm、175μm、180μm、185μm、190μm、195μm、200μm、205μm、210μm、215μm、220μm、225μm、230μm、235μm、240μm、245μm、250μm、255μm、260μm、265μm、270μm、275μm、280μm、285μm、290μm、295μm、300μm、305μm、310μm、315μm、320μm、325μm、330μm、335μm、340μm、345μm、350μm、355μm、360μm、365μm、370μm、375μm、380μm、385μm、390μm、395μm、400μm、405μm、410μm、415μm、420μm、425μm、430μm、435μm、440μm、445μm、450μm、455μm、460μm、465μm、470μm、475μm、480μm、485μm、490μm、495μm、500μm、505μm、510μm、515μm、520μm、525μm、530μm、535μm、540μm、545μm、550μm、555μm、560μm、565μm、570μm、575μm、580μm、585μm、590μm、595μm、600μm、605μm、610μm、615μm、620μm、625μm、630μm、635μm、640μm、645μm、650μm、655μm、660μm、665μm、670μm、675μm、680μm、685μm、690μm、695μm、700μm、705μm、710μm、715μm、720μm、725μm、730μm、735μm、740μm、745μm、750μm、755μm、760μm、765μm、770μm、775μm、780μm、785μm、790μm、795

μm至约800μm。

[0065]

在微粉化步骤之后,在一些实施方案中,可任选地第二次加热多孔陶瓷颗粒以进一步使颗粒脱脂。该额外的热处理可以将多孔陶瓷颗粒在约200℃至约650℃的温度下加热一段设定的时间。温度可以为约200℃、205℃、210℃、215℃、220℃、225℃、230℃、235℃、240℃、245℃、250℃、255℃、260℃、265℃、270℃、275℃、280℃、285℃、290℃、295℃、300℃、305℃、310℃、315℃、320℃、325℃、330℃、335℃、340℃、345℃、350℃、355℃、360℃、365℃、370℃、375℃、380℃、385℃、390℃、395℃、400℃、405℃、410℃、415℃、420℃、425℃、430℃、435℃、440℃、445℃、450℃、455℃、460℃、465℃、470℃、475℃、480℃、485℃、490℃、495℃、500℃、505℃、510℃、515℃、520℃、525℃、530℃、535℃、540℃、545℃、550℃、555℃、560℃、565℃、570℃、575℃、580℃、585℃、590℃、595℃、600℃、605℃、610℃、615℃、620℃、625℃、630℃、635℃、640℃、645℃至650℃。热处理可以进行一段时间,例如约1小时至约5小时。在一些实施方案中,热处理进行约1小时、2小时、3小时、4小时至约5小时。

[0066]

然后可将烧结步骤(58)应用于多孔陶瓷颗粒以增加颗粒的内聚力和刚性,如图1所示。所得颗粒是多微孔的,具有受控互连并具有包括多个凹形形状的外表面,如图9所示并如本文所述。

[0067]

烧结步骤可在约1000℃至约1400℃的温度下在烘箱中进行一段时间。在一些实施方案中,温度为约1000℃、1010℃、1020℃、1030℃、1040℃、1050℃、1060℃、1070℃、1080℃、1090℃、1100℃、1110℃、1120℃、1130℃、1140℃、1150℃、1160℃、1170℃、1180℃、1190℃、1200℃、1210℃、1220℃、1230℃、1240℃、1250℃、1260℃、1270℃、1280℃、1290℃、1300℃、1310℃、1320℃、1330℃、1340℃、1350℃、1360℃、1370℃、1380℃、1390至约1400℃。烧结步骤可以进行约1小时至约10小时的时间段。在一些实施方案中,该时间段为约1小时、2小时、3小时、4小时、5小时、6小时、7小时、8小时、9小时至约10小时。

[0068]

如上所述,多孔陶瓷颗粒各自具有微孔率并且微孔中的每一个的直径为约0.01微米至约10微米,如图10的sem显微照片中所示。在一些实施方案中,微孔中的每一个的直径为约0.1微米至约10微米或约1微米至约10微米。在一些实施方案中,微孔中的每一个的直径可为约0.01微米、0.02微米、0.03微米、0.04微米、0.05微米、0.06微米、0.07微米、0.08微米、0.09微米、0.1微米、0.2微米、0.3微米、0.4微米、0.5微米、0.6微米、0.7微米、0.8微米、0.9微米、1微米、2微米、3微米、4微米、5微米、6微米、7微米、8微米、9微米至约10微米。在一些实施方案中,多孔陶瓷颗粒的微孔率百分比为约10%至约100%或约10%、20%、30%、40%、50%、60%、70%、80%、90%至约100%。

[0069]

本文所述的方法使多孔陶瓷颗粒具有包括多个凹形形状60的外表面,如图9的sem显微照片所示。这些凹形表面特征为颗粒提供了不规则的形状。凹形形状在外观上可以是盘状的,并且可以是特定尺寸。凹形形状可以各自具有约50微米至约1000微米或约400微米至约600微米的直径。在一些实施方案中,每个直径可以为约50微米、75微米、100微米、125微米、150微米、175微米、200微米、225微米、250微米、275微米、300微米、325微米、350微米、375微米、400微米、405微米、410微米、415微米、420微米、425微米、430微米、435微米、440微米、445微米、450微米、455微米、460微米、465微米、470微米、475微米、480微米、485微米、490微米、495微米、500微米、505微米、510微米、515微米、520微米、525微米、530微米、535微

米、540微米、545微米、550微米、555微米、560微米、565微米、570微米、575微米、580微米、585微米、590微米、595微米、600微米、625微米、650微米、675微米、700微米、725微米、750微米、775微米、800微米、825微米、850微米、875微米、900微米、925微米、950微米、975微米至约1000微米。在一些实施方案中,微粉化步骤是使多孔陶瓷颗粒在外表面上具有凹形形状的步骤。

[0070]

当置于骨移植物中时,每个颗粒外表面上的凹面可以促进新骨附着的增加,因为表面使新骨附着比标准陶瓷颗粒上的附着更容易(例如,血管化和相关细胞的穿透)。在一些实施方案中,多孔陶瓷颗粒促进快速且均匀的骨整合,其通过充当骨可在其上生长的支架来支持骨愈合。

[0071]

每个多孔陶瓷颗粒的brunauer

–

emmett

–

teller(bet)表面积为约0.2至约10m2/g。bet表面积可为约0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9、1、2、3、4、5、6、7、8、9至约10m2/g。表面积的增加通过允许颗粒比常规颗粒更快地溶解和释放钙来进一步促进新骨生长。

[0072]

在一些实施方案中,多孔陶瓷颗粒为无定形形式、结晶形式或它们的组合。当多孔陶瓷颗粒是无定形和结晶的组合时,颗粒可为约2%至约98%无定形至约98%至约2%结晶。当颗粒是无定形和结晶的组合时,颗粒可为约2%、4%、6%、8%、10%、12%、14%、16%、18%、20%、22%、24%、26%、28%、30%、32%、34%、36%、38%、40%、42%、44%、46%、48%、50%、52%、54%、56%、58%、60%、62%、64%、66%、68%、70%、72%、74%、76%、78%、80%、82%、84%、86%、88%、90%、92%、94%、96%至约98%无定形和约2%、4%、6%、8%、10%、12%、14%、16%、18%、20%、22%、24%、26%、28%、30%、32%、34%、36%、38%、40%、42%、44%、46%、48%、50%、52%、54%、56%、58%、60%、62%、64%、66%、68%、70%、72%、74%、76%、78%、80%、82%、84%、86%、88%、90%、92%、94%、96%至约98%结晶。

[0073]

该方法还可以包括消毒步骤(62),如图1中所示。在一些实施方案中,多孔陶瓷颗粒可通过剂量为约25kgy至约40kgy的γ辐射灭菌。

[0074]

多孔陶瓷颗粒可以进行包装和储存以供使用。在各种实施方案中,颗粒在包装时可以在最终灭菌步骤中通过辐射灭菌。相较于需要对个别产品组件进行分别灭菌并在无菌环境中组装最终包装的过程,如无菌过程,最后对产物灭菌提供较高的无菌性保障。

[0075]

在各种实施方案中,在最终灭菌步骤中使用γ辐射,其涉及利用来自γ射线的深入地渗透到套件的组件中的电离能。γ射线高效地杀灭微生物,无残留,而且不会有足够能量使组合物具有放射性。当颗粒处于包装中时,可以采用γ射线,并且γ灭菌不需要高压或真空条件,因此包装密封件和其他组件不会经受应力。另外,γ辐射消除了对渗透性包装材料的需求。

[0076]

在各种实施方案中,电子束(e-beam)辐射可用于对颗粒灭菌。电子束辐射包括以低渗透和高剂量率表征的电离能的形式。电子束辐射与γ处理类似,因为它改变了接触时各种化学和分子键,包括微生物的生殖细胞。所产生的用于电子束灭菌的射束是由电加速和转换所产生的集中的、大量带电的电子流。

[0077]

其他方法也可以用于对颗粒进行灭菌,包括但不限于例如用环氧乙烷或蒸汽灭菌进行的气体灭菌。

[0078]

在一些实施方案中,可以使用额外的合成陶瓷来形成多孔陶瓷颗粒。本文公开的

合成陶瓷可以选自一种或多种包括磷酸钙陶瓷或硅陶瓷的材料。可以使用生物玻璃,诸如基于硅酸钙的生物玻璃、磷酸硅钙、磷酸三钙(tcp)、双相磷酸钙、硫酸钙、羟基磷灰石、珊瑚羟基磷灰石、碳化硅、氮化硅(si3n4)和生物相容性陶瓷。在一些实施方案中,陶瓷是磷酸三钙或双相磷酸钙和硅陶瓷。在一些实施方案中,陶瓷是磷酸三钙。

[0079]

在一些实施方案中,陶瓷是磷酸钙陶瓷和硅陶瓷的组合。在一些实施方案中,磷酸钙陶瓷是可吸收的双相磷酸钙(bcp)或可吸收的磷酸三钙(tcp)。

[0080]

在一些实施方案中,双相磷酸钙可具有约50:50至约95:5、约70:30至约95:5、约80:20至约90:10或约85:15的磷酸三钙羟基磷灰石重量比。

[0081]

本公开的陶瓷也可以是氧化物陶瓷,诸如氧化铝(al2o3)或氧化锆(zro2),或氧化物和非氧化物的复合组合,诸如氮化硅。

[0082]

多孔陶瓷颗粒可用于任何合适应用中的骨移植物。例如,颗粒可在骨移植物中施用,所述骨移植物可用于各种整形外科、牙周、神经外科、口腔和颌面外科手术,诸如修复单纯性和/或复合性骨折和/或不愈合;外固定和/或内固定;关节重建,诸如关节融合术;全身关节成形术;髋部杯状关节成形术;股骨和肱骨头置换术;股骨头表面置换和/或全关节置换;脊柱修复,包括脊柱融合和内固定;肿瘤手术,例如,缺损填充;椎间盘切除术;椎板切除术;脊髓肿瘤切除;颈椎前路和胸椎手术;修复脊柱损伤;脊柱侧凸、脊柱前凸和脊柱后凸治疗;骨折颌间固定;颏成形术;颞下颌关节置换术;齿槽嵴增强和重建;嵌体可植入基质;植入物放置和修改术;窦提升术;整容手术;等等。在本文可以修复的特定骨包括筛骨、额骨、鼻骨、枕骨、顶骨、颞骨、下颌骨、上颌骨、颧骨、颈椎、胸椎、腰椎、骶骨、肋骨、胸骨、锁骨、肩胛骨、肱骨、桡骨、尺骨、腕骨、掌骨、指骨、骼骨、坐骨、耻骨、股骨、胫骨、腓骨、髌骨、跟骨、跗骨和/或跖骨。

[0083]

根据一些实施方案,颗粒可以用一种或多种生物活性剂或生物活性化合物处理或化学改性。如本文所用,“生物活性剂”或“生物活性化合物”是指改变、抑制、活化或以其他方式影响生物或化学事件的化合物或实体。例如,生物活性剂可以包括但不限于成骨或软骨形成蛋白或肽;dbm粉末;胶原蛋白,不溶性胶原蛋白衍生物等,以及可溶性固体和/或溶解于其中的液体;抗aids物质;抗癌物质;抗微生物剂和/或抗生素,诸如红霉素(erythromycin)、杆菌肽(bacitracin)、新霉素(neomycin)、青霉素(penicillin)、多霉素b(polymycin b)、四环素(tetracyclines)、金霉素(biomycin)、氯霉素(chloromycetin)和链霉素(streptomycins)、头孢唑林(cefazolin)、氨苄青霉素(ampicillin)、氨曲南(azactam)、妥布霉素(tobramycin)、克林霉素(clindamycin)和庆大霉素(gentamycin)等;免疫抑制剂;抗病毒物质,诸如对肝炎有效的物质;酶抑制剂;激素;神经毒素;阿片类药物;安眠药;抗组胺药;润滑剂;镇定剂;抗惊厥剂;肌肉松弛剂和抗帕金森病物质;抗痉挛剂和肌肉收缩剂,包括通道阻断剂;缩瞳药和抗胆碱能药;抗青光眼化合物;抗寄生虫和/或抗原虫化合物;细胞-细胞外基质相互作用的调节剂,包括细胞生长抑制剂和抗粘附分子;血管舒张剂;dna、rna或蛋白质合成的抑制剂;抗高血压药;镇痛剂;退烧药;类固醇和非类固醇消炎剂;抗血管生成因子;血管生成因子和含有这类因子的聚合物载体;抗分泌因子;抗凝剂和/或抗血栓形成剂;局部麻醉剂;眼药;前列腺素;抗抑郁药;抗精神病药物;止吐药;显影剂;杀生物/生物抑制性糖,诸如葡聚糖、葡萄糖等;氨基酸;肽;维生素;无机元素;蛋白质合成的辅因子;内分泌组织或组织片段;合成剂;酶,诸如碱性磷酸酶、胶原蛋白酶、肽酶、氧

化酶等;具有实质细胞的聚合物细胞支架;胶原蛋白晶格;抗原剂;细胞骨架剂;软骨碎片;活细胞,诸如软骨细胞、骨髓细胞、间充质干细胞;天然提取物;基因工程改造的活细胞或以其他方式修饰的活细胞;扩增或培养的细胞;由质粒、病毒载体或其他成员递送的dna;组织移植物;自体组织,诸如血液、血清、软组织、骨髓等;生物粘附剂;骨形态发生蛋白(bmp);骨诱导因子(ifo);纤连蛋白(fn);内皮细胞生长因子(ecgf);血管内皮生长因子(vegf);牙骨质附着物提取物(cae);酮色林(ketanserin);人类生长激素(hgh);动物生长激素;表皮生长因子(egf);白介素,例如白介素-1(il-1)、白介素-2(il-2);人α凝血酶;转化生长因子(tgf-β);胰岛素样生长因子(igf-1、igf-2);甲状旁腺激素(pth);血小板源性生长因子(pdgf);成纤维细胞生长因子(fgf、bfgf等);牙周韧带趋化因子(pdlgf);牙釉质基质蛋白;生长和分化因子(gdf);刺猬家族蛋白;蛋白质受体分子;来源于上述生长因子的小肽;骨促进剂;细胞因子;生长激素;骨消化剂;抗肿瘤剂;细胞引诱剂和附着剂;免疫抑制剂;渗透促进剂,例如脂肪酸酯,诸如聚乙二醇的月桂酸酯、肉豆蔻酸酯和硬脂酸酯单酯,烯胺衍生物,α-酮醛等;以及核酸。

[0084]

在一个实施方案中,颗粒可以包括包含骨形态发生蛋白(“bmp”)家族的一个或多个成员的骨诱导剂。bmp是一类被认为对内源性骨组织具有骨诱导或生长促进活性,或作为前胶原前体起作用的蛋白质。bmp家族的已知成员包括但不限于bmp-1、bmp-2、bmp-3、bmp-4、bmp-5、bmp-6、bmp-7、bmp-8、bmp-9、bmp-10、bmp-11、bmp-12、bmp-13、bmp-14(gdf-5)、bmp-15、bmp-16、bmp-17、bmp-18以及其多核苷酸或多肽,以及编码它们的成熟多肽或多核苷酸。

[0085]

用作骨诱导剂的bmp包含以下的一种或多种:bmp-1;bmp-2;bmp-3;bmp-4;bmp-5;bmp-6;bmp-7;bmp-8;bmp-9;bmp-10;bmp-11;bmp-12;bmp-13;bmp-15;bmp-16;bmp-17;或bmp-18;以及这些bmp中的一种或多种的任何组合,包括全长bmp或其片段,或它们的组合,或者作为编码所有所述bmp的多肽片段的多肽或多核苷酸。分离的bmp骨诱导剂可以作为多核苷酸、多肽、全长蛋白质或它们的组合施用。

[0086]

实际上,骨诱导因子是重组人骨形态发生蛋白(rhbmp),因为它们可以无限供应并且不传播传染病。在一些实施方案中,骨形态发生蛋白是rhbmp-2、rhbmp-4、rhbmp-7或其异二聚体。

[0087]

也可以将重组bmp-2添加到颗粒中。然而,考虑任何骨形态发生蛋白,包括命名为bmp-1至bmp-18的骨形态发生蛋白。bmp可以从pfizer,delaware corporation获得,并且bmp和编码它们的基因也可以由本领域技术人员制备,如在wozney等人的美国专利第5,187,076号;wozney等人的美国专利第5,366,875号;wang等人的美国专利4,877,864;wang等人的美国专利第5,108,922号;wang等人的美国专利5,116,738;wang等人的美国专利第5,013,649号;wozney等人的美国专利5,106,748;以及wozney等人的pct专利号wo93/00432;celeste等人的wo94/26893;和celeste等人的wo94/26892中所述。考虑所有骨诱导因子,无论是如上获得的还是从骨中分离的。从骨中分离骨形态发生蛋白的方法描述于例如urist的美国专利第4,294,753号和urist等人,81pnas 371,1984中。

[0088]

除上述之外,颗粒可以包括来自tgf-β超家族的一种或多种成员。例如,颗粒可以包括amh、artn、gdf1、gdf10、gdf11、gdf15、gdf2、gdf3、gdf3a、gdf5、gdf6、gdf7、gdf8、gdf9、gdnf、inha、inhba、inhbb、inhbc、inhbe、lefty1、lefty2、mstn、nodal、nrtn、pspn、tgfb1、

tgfb2、tgfb3、fgf、碱性fgf、vegf、胰岛素样生长因子、egf、pdgf、神经生长因子或它们的组合。

[0089]

在某些实施方案中,生物活性剂可以是药物。在一些实施方案中,生物活性剂可以是小分子、生长因子、细胞因子、细胞外基质分子或其片段或衍生物,例如蛋白质或肽序列,诸如rgd。

[0090]

试剂盒

[0091]

在一些实施方案中多孔陶瓷颗粒可以包装在防潮无菌包装中。在使用中,可以将多孔陶瓷颗粒添加到骨移植物中并施用于整形外科部位。

[0092]

在各种实施方案中,提供了包括多孔陶瓷颗粒的试剂盒。该试剂盒可以包括附加部件以及结合在一起用于施用骨移植物的颗粒(例如擦拭物、针、注射器、混合注射器或其他混合装置等)。该试剂盒可以包括多孔陶瓷颗粒,或已经添加到第一隔室中的骨移植物中的多孔陶瓷颗粒。如果颗粒尚未添加到骨移植物和输送所需的任何其他器械中,则第二隔室可包括骨移植物。第三隔室可以包括手套、消毒盖布、伤口敷料和用于保持植入过程的无菌性的其他手术供应品,以及说明书,其可以包括显示如何施用骨移植物的图表。第四隔室可以包括另外的针和/或缝合线。每个工具可以分别包装于经灭菌的塑料小袋中。第五隔室可以包括用于射线照相成像的药剂。试剂盒的盖可以包括植入程序的说明,并且可将透明塑料盖置于隔室上以保持无菌性。

[0093]

在考虑以下实施例后,将进一步理解本技术的这些和其他方面,所述实施例旨在说明本技术的某些特定实施方案,但不打算限制由权利要求书所界定的本技术的范围。

[0094]

实施例

[0095]

实施例1

[0096]

多孔陶瓷颗粒

[0097]

多孔陶瓷颗粒由图1的流程图中所述和上文所述的方法制成。多孔陶瓷颗粒具有约50μm至约800μm的平均直径,包含双相磷酸钙,所述双相磷酸钙包含量为约8重量%至约22重量%的羟基磷灰石和量为约78重量%至约92重量%的β-磷酸三钙,具有微孔率并且微孔中的每一个的直径为约0.1微米至约10微米,包括外表面,所述外表面包括多个凹形形状,每个凹形形状的直径为约400微米至约600微米,并且多孔陶瓷颗粒中的每一个具有约0.2至约10m2/g的bet表面积。

[0098]

尽管已经参考优选实施方案描述了本发明,但是本领域技术人员将认识到,在不脱离本发明的精神和范围的情况下,可以在形式和细节上作出改变。