1.本技术涉及路面施工的领域,更具体地说,它涉及一种低噪音微表处路面材料及其制备方法。

背景技术:

2.微表处是在稀浆封层基础上发展起来的预防性养护方法,其具有开放交通快、封水、抗滑等优点。

3.微表处的工作原理是用具有一定级配的石屑或砂、填料(水泥、石灰、粉煤灰、石粉等)与聚合物改性乳化沥青、外掺剂和水,按一定比例拌制成流动型混合料,再均匀洒布于路面上的封层。

4.但是现有的微表处其噪声明显高于普通沥青路面,对周边环境产生噪声污染,导致微表处推广受到制约。

技术实现要素:

5.为了降低微表处噪音,减少对周边环境的噪声污染,从而实现微表处的推广使用,本技术提供了一种低噪音微表处路面材料及其制备方法。

6.第一方面,本技术提供的一种低噪音微表处路面材料,采用如下的技术方案:一种低噪音微表处路面材料,包括以下组分:集料100-120份、乳化沥青16-20份、水泥4-6份和水6-10份,所述集料的粒径小于9.0mm,且粒径3.0mm~5.0mm的集料占集料总质量的30-37%。

7.通过采用上述技术方案,当汽车行驶在路面上时,轮胎与路面之间的相互作用时,会因空气动力引起“泵吸”效应而产生噪声,而本技术中3-5mm粒径的集料含量的增加,一方面能够使路面具有足够的表面纹理构造,保证路面具有优良的排水、抗滑效果,另一方面路面上的表面纹理使得空气等可沿着纹理流入轮胎与路面之间,从而减小泵吸效应产生的噪音,以实现减小微表处路面噪音的目的。

8.优选的,所述路面材料还包括5-9份造孔剂,每份所述造孔剂由质量比为(4-7):3的木质素纤维和白糖混合而成。

9.通过采用上述技术方案,木质素纤维具有良好的吸水性,从而使得雨天的雨水沿木质素纤维流入路面,使得路面的白糖融化流出,以在路面形成孔洞,进而路面形成多个微小孔隙,以进一步实现减小路面噪音的目的。

10.优选的,所述造孔剂通过以下步骤制成:a1、将白糖溶于水后制成白糖溶液;a2、将木质素纤维放入白糖溶液中得到混合物;a3、将混合物干燥得到造孔剂。

11.通过采用上述技术方案,当白糖溶液慢慢失水后,白糖逐渐析出并沾附在木质素纤维外侧,从而使得造孔剂与其他原料混合时,白糖不易与木质素纤维分离,从而实现路面材料铺设完成后,木质素纤维吸水使得白糖融化,以在微表处产生孔隙的目的。

12.优选的,所述路面材料还包括质量份为1-2份的镁渣。

13.通过采用上述技术方案,镁渣的加入,减少了酸雨对微表处的侵蚀。

14.优选的,所述路面材料还包括质量份为3-4份的高炉矿渣。

15.通过采用上述技术方案,高炉矿渣上留存有较多的孔隙,从而进一步提高微表处的孔隙率,以起到降噪的效果。

16.第二方面,本技术提供种低噪音微表处路面材料的制备方法,采用如下的技术方案:一种低噪音微表处路面材料的制备方法,包括以下步骤:s1、按照质量份称取各物料;s2、将各物料混合均匀。

17.通过采用上述技术方案,将各物料混合均匀即可得到路面材料,路面材料的制备方法简单,且易于操作。

18.第三方面,本技术提供一种低噪音微表处路面材料的制备方法,采用如下的技术方案:一种低噪音微表处路面材料的制备方法,包括以下步骤:将白糖、镁渣加入水中混合均匀得到第一混合物,将木质素纤维加入第一混合物中,混合均匀后得到第二混合物,将第二混合物干燥得到预制物;按照质量份称取集料、乳化沥青、水泥和水;将预制物加入乳化沥青中混合均匀,再将各物料混合后并搅拌均匀得到路面材料。

19.通过采用上述技术方案,将镁渣与白糖预先混合后,当水带动白糖流动时,镁渣残留在白糖融化的形成的孔壁上,从而使得酸雨不易对微表处的孔隙产生腐蚀。

20.第四方面,本技术提供一种低噪音微表处路面材料的制备方法,采用如下的技术方案:一种低噪音微表处路面材料的制备方法,包括以下步骤:将白糖、镁渣加入水中混合均匀得到第一混合物,将高炉矿渣加入至第一混合物中搅拌均匀,得到第二混合物,将木质素纤维加入第二混合物中,混合均匀后得到第三混合物,将第三混合物干燥得到预制物;按照质量份称取集料、乳化沥青、水泥和水;将预制物加入乳化沥青混合均匀,再将各物料混合后并搅拌均匀,得到路面材料。

21.通过采用上述技术方案,当第三混合物干燥后,高炉矿渣的孔隙中以及木质素纤维上均会留存镁渣和析出的白糖,当工作人员将路面材料铺设在地面上形成微表处后,在雨水季节,雨水落在微表处上并沿微表处上存在的间隙以及木质素纤维进入微表处中,此时白糖被融化,从而带动镁渣从高炉矿渣的孔隙中流出,并吸附于微表处的孔隙侧壁上,以使多孔隙的高炉矿渣对地面进行降噪;另外部分地区的雨水呈酸性,镁渣在雨水作用下流动至各个位置,并与酸雨中的酸性物质反应,从而减少了雨水中酸性物质对微表处的损害。

22.综上所述,本技术具有以下有益效果:1、由于本技术采用增加3.0~5.0mm粒径的集料含量,从而实现降低噪音的目的;另外本技术的低噪音微表处的降噪效果,提高了微表处预防养护工程用量,年度增加近35万平方米,按单价为24元/平方米来计算,直接增加经济产值840万元。

23.2、本技术采用造孔剂在微表处产生孔隙,从而增加微表处的表面纹理结构,以进一步降低微表处的噪音。

具体实施方式

24.以下结合实施例对本技术作进一步详细说明。本技术所采用的原料均为市售,其中,乳化沥青购自潍坊宏驰防水材料有限公司,型号为rhlw1-2;水泥型号为p

·

o42.5;集料采用玄武岩。

25.制备例制备例1制备造孔剂:a0、称取木质素纤维8kg和白糖6kg;a1、将白糖溶于水中制成白糖溶液;a2、将木质素纤维放入白糖溶液中得到混合物;a3、将混合物干燥得到造孔剂。

26.制备例2制备造孔剂:a0、称取木质素纤维10kg和白糖6kg;a1、将白糖溶于水中制成白糖溶液;a2、将木质素纤维放入白糖溶液中得到混合物;a3、将混合物干燥得到造孔剂。

27.制备例3制备造孔剂:a0、称取木质素纤维14kg和白糖6kg;a1、将白糖溶于水中制成白糖溶液;a2、将木质素纤维放入白糖溶液中得到混合物;a3、将混合物干燥得到造孔剂。实施例

28.实施例1一种低噪音微表处路面材料的制备方法,包括以下步骤:s1、按照质量份称取集料100份、乳化沥青16份、水泥4份和水6份;s2、将各物料混合后并搅拌均匀,得到路面材料;其中粒径为3.0~5.0mm的集料占集料总量的30%,粒径大于5.0mm的集料占集料总量的20%。

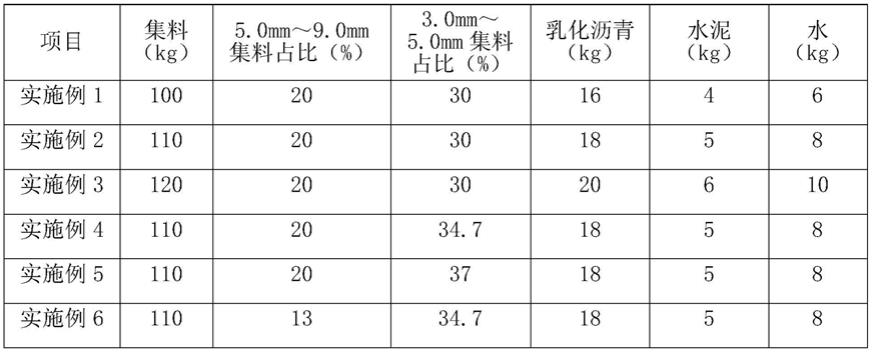

29.实施例2-6实施例2-6与实施例1的区别在于:各物料用量不同,具体参照表1。

30.实施例7一种低噪音微表处路面材料的制备方法,包括以下步骤:s1、按照质量份称取集料110kg、乳化沥青18kg、水泥5kg、制备例1制得的造孔剂7.5kg和水8kg;s2、将各物料混合后并搅拌均匀,得到路面材料;其中集料中粒径为3.0~5.0mm的占比为34.7%,集料中粒径大于5mm的占比为13%。

31.实施例8一种低噪音微表处路面材料的制备方法,包括以下步骤:s1、按照质量份称取集料110kg、乳化沥青18kg、水泥5kg、制备例1制得的造孔剂7.5kg和水8kg;s2、将造孔剂与乳化

沥青混合均匀得到第一混合料,将集料、水泥、水混合均匀得到第二混合料,最后第一混合料和第二混合料混合后并搅拌均匀,得到路面材料;其中集料中粒径为3.0~5.0mm的占比为34.7%,集料中粒径大于5mm的占比为13%。

32.实施例9本实施例与实施例8的区别在于:造孔剂采用制备例2中制得的造孔剂。

33.实施例10本实施例与实施例8的区别在于:造孔剂采用制备例3中制得的造孔剂。

34.实施例11本实施例与实施例9的区别在于:造孔剂为5kg。

35.实施例12本实施例与实施例9的区别在于:造孔剂为9kg。

36.实施例13本实施例与实施例8的区别在于:第一混合料中还加有1kg的镁渣。

37.实施例14一种低噪音微表处路面材料的制备方法,包括以下步骤:将2.8125kg白糖、1kg镁渣加入水中混合均匀得到第一混合物,将4.6875kg木质素纤维加入第一混合物中,混合均匀后得到第二混合物,将第二混合物干燥得到预制物;按照质量份称取110kg集料、18kg乳化沥青、5kg水泥和8kg水;将预制物加入乳化沥青中混合均匀,再将各物料混合后并搅拌均匀得到路面材料;其中集料中粒径为3.0~5.0mm的占比为34.7%,集料中粒径大于5mm的占比为13%。

38.实施例15本实施例与实施例14的区别在于:镁渣为1.5kg。

39.实施例16本实施例与实施例14的区别在于:镁渣为2kg。

40.实施例17本实施例与实施例15的区别在于:路面材料还包括3kg高炉矿渣,将预制物加入乳化沥青中混合均匀,再将各物料和高炉矿渣混合后并搅拌均匀,得到路面材料。

41.实施例18一种低噪音微表处路面材料的制备方法,包括以下步骤:将2.8125kg白糖、1.5kg镁渣加入水中混合均匀得到第一混合物,将3kg高炉矿渣加入至第一混合物中搅拌均匀,得到第二混合物,将4.6875kg木质素纤维加入第二混合物中,混合均匀后得到第三混合物,将第三混合物干燥得到预制物;按照质量份称取110kg集料、18kg乳化沥青、5kg水泥和8kg水;将预制物加入乳化沥青混合均匀,再将各物料混合后并搅拌均匀,得到路面材料;其中集料中粒径为3.0~5.0mm的占比为34.7%,集料中粒径大于5mm的占比为13%。

42.实施例19本实施例与实施例18的区别在于:高炉矿渣3.5kg。

43.实施例20本实施例与实施例18的区别在于:高炉矿渣4kg。

44.对比例对比例1一种低噪音微表处路面材料的制备方法,包括以下步骤:s1、按照质量份称取集料100份、乳化沥青16份、水泥4份和水6份;s2、将各物料混合后并搅拌均匀,得到路面材料;其中集料中粒径为3.0~5.0mm的占比为22.5%,集料中粒径大于5mm的占比为20%。

45.性能检测试验检测方法设备:将噪声分析仪、syd-0755型负荷车轮试验仪。

46.试样制备:将实施例1-实施例20以及对比例1制得的路面材料分别加入至模具中,将路面材料表面刮平后,养护100天后,得到预制试样,对预制试样进行洒水处理三次后,再养护20天,得到试样。其中每次洒水处理的间隔时间为10天。

47.试验方法:步骤1,将负荷车轮试验仪调整好,将试样安装在试件承板上;步骤2,将橡胶轮压至试样上;步骤3,工作人员手持并打开噪声分析仪,启动负荷车轮试验仪,以使橡胶轮在试样上往复碾压,将每个试样测试5次,将每个试样测得的平均噪声数据记录于表2中。

48.表2取对比例1、实施例6、实施例9、实施例15和实施例19制得的路面材料对同一路段的道路进行铺设,长度均为100m,开放交通3个月,3个月期间对路面进行3次洒水处理,在汽车行驶速度100km/h行驶速度下,利用频谱仪测定车内的噪音,具体数据见表3。

49.表3结合实施例1和对比例1并结合表2可以看出,实施例1与对比例1的区别在于,实施例1中将路面材料的集料中粒径为3-5mm的集料含量增加,实施例1的噪音明显较对比例1的噪音小,其原因在于:3-5mm集料含量的增加能够提供足够的表面纹理构造,一方面使得路面具有优良的排水、抗滑效果,另一方面路面上的纹理构造,使得空气等可沿着纹理流入轮

胎与路面之间,以减小泵吸效应产生的噪音,从而实现了减小微表处路面噪音的目的。

50.结合实施例6、实施例4并结合表2可以看出,实施例4仅降低了粒径为3.0mm以下的集料含量,而实施例6同时降低了5-9mm、0-3mm粒径的集料含量,根据表2可知,实施例6制得的路面材料较实施例4制得的路面材料得到的微表处的噪声小,其原因在于:降低5-9mm、0-3mm集料组成,提高3-5mm集料组成,形成“两边细,中间粗”的级配曲线,增加表面密实度、均匀度,提高了微表处的整体强度,从而减少了微表处表面凹凸不平所导致的噪音问题;同时,3-5mm集料含量的增加能够提供足够的表面纹理构造,一方面使得路面具有优良的排水、抗滑效果,另一方面路面上的纹理构造,使得空气等可沿着纹理流入轮胎与路面之间,从而减小泵吸效应产生的噪音,以实现减小微表处路面噪音的目的。

51.结合实施例7、实施例6并结合表2可以看出,实施例7与实施例6的区别在于:实施例7中加入了造孔剂,根据表2可以看出,实施例7中的得到的路面材料中加入造孔剂后,微表处噪音下降,其原因在于:木质素纤维具有良好的吸水性,因而当水落在微表处表面后,水随着木质素纤维渗入微表处内部,并将白糖融化,从而使得白糖随着水流出,以使微表处形成微小孔隙,以进一步减小轮胎与路面之间因泵吸效应而产生的噪音;实施例7与实施例8相比,实施例8采用预先将白糖吸附于木质素纤维上的方式,从而有利于雨水沿木质素纤维进入微表处并与白糖接触,并融化白糖。

52.结合实施例13、实施例14并结合表2可以看出,实施例13采用镁渣直接与其他物料进行混合的方式得到路面材料,实施例14采用镁渣与白糖和木质素纤维预先混合,再与其他物料混合的方式得到路面材料,实施例13制得的路面材料较实施例14制得的路面材料噪声大,其原因可能在于:当镁渣与白糖和木质素纤维预先混合时,较多的镁渣因白糖的结晶而沾附于白糖中,从而使得白糖融化时,镁渣随着白糖流出,并沾附于孔隙侧壁上,从而增大了孔隙侧壁的粗糙度,进一步实现降低噪声的目的。

53.结合实施例17、实施例15和表2可知,实施例17与实施例14相比,实施例17的路面材料中加入了高炉矿渣,根据表2可知,高炉矿渣的加入,进一步降低了微表处的噪声。

54.结合实施例17、实施例18和表2可知,实施例17采用高炉矿渣与其他物料直接混合的方式得到路面材料,实施例18采用高炉矿渣与白糖、木质素纤维以及镁渣预先混合的方式得到路面材料,而表2中实施例17制得的微表处较实施例18制得的微表处的噪音大,其原因可能在于,当高炉矿渣与其他物料直接混合时,乳化沥青包覆于高炉矿渣表面,影响高炉矿渣的吸声效果,而实施例18中将高炉矿渣与白糖、木质素纤维以及镁渣预先混合,使得白糖优先对高炉矿渣表面孔隙进行填充,当水沿着木质素纤维与白糖接触时,白糖逐渐融化,并将高炉矿渣表面的孔隙露出,从而使得高炉矿渣对路面噪音进行吸收。

55.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。