低温烧结高q钛酸锂基微波介质陶瓷材料及其制备方法

技术领域

1.本发明属于陶瓷材料技术领域,具体来说,是涉及一种以组分为特征的陶瓷组合物及其制备方法。

技术背景

2.近年来,5g通信技术的不断发展,使通信系统的集成化和小型化迫在眉睫。低温共烧陶瓷(ltcc)技术适应上述发展,可将无源器件内埋于多层陶瓷基板,制备出高集成度的微波模块/组件,是实现电子系统高性能、小型化和高可靠性的重要封装技术,许多基于ltcc技术制造的无源器件如介质天线、滤波器和毫米波雷达等已经被广泛应用无线通讯中。另外,ltcc技术一般要求微波介质陶瓷能够在低于961℃(ag的熔点,cu的熔点为1064℃)或更低温度下烧结,以保证层间电极能与陶瓷层共同烧结。

3.在各类微波介质材料中,li2tio3微波介质陶瓷是一种锂基岩盐类材料,体积密度低,制成相同体积的滤波器,重量轻;原料相对便宜;在毫米波段具有适中的介电常数(εr~22),属于k20系列微波介质材料,确保滤波器小型化的同时,保持较低的传输损耗,是5g基站滤波器和未来可穿戴设备的优选材料。但是,在ltcc应用中其存在烧结温度较高(ts~1220℃)的缺点。目前降低微波介质陶瓷烧结温度的主要方法有以下几种:(1)采用湿化学制备的方法;(2)使用超细纳米粉进行反应;(3)添加低熔点的氧化物作为烧结助烧剂;(4)添加玻璃相以液相烧结的方式降温。湿化学方法制备流程复杂,超细纳米粉价格昂贵,添加玻璃相后介质陶瓷材料的介电性能会大幅降低,所以添加适量低熔点氧化物成为了降低介质材料烧结温度最受欢迎的方法。

技术实现要素:

4.本发明针对现有li2tio3基微波介质材料烧结温度过高(ts~1220℃)不能满足ltcc应用的技术问题,提供了一种低温烧结高q钛酸锂基微波介质陶瓷材料及其制备方法,通过添加低熔点氧化物有效地改善了li2tio3基微波介质陶瓷的烧结特性,使其在保证高q值的基础上烧结温度降低到较低的水平。

5.本发明通过以下的技术方案予以实现:

6.根据本发明的一个方面,提供了一种低温烧结高q钛酸锂基微波介质陶瓷材料,化学式为li2ti

0.98

mg

0.02o2.96f0.04

+1w.t.%nb2o5+1w.t.%[(x)cuo-(y)b2o3];其中,质量比x:y取值为1.0:1.2~1.4:1.0。

[0007]

进一步地,介电常数εr为21.3~24.5,品质因数qf值为20,496~61,801ghz,谐振频率温度系数τf为19.0~29.0ppm/℃。

[0008]

进一步地,当x:y=1.4:1.0时,其介电常数为21.3~24.5。

[0009]

进一步地,当x:y=1.0:1.2时,其谐振频率温度系数为19.0~19.4ppm/℃;该谐振频率温度系数对应介电常数为23.8~24.2,qf为33,900~41,400ghz。

[0010]

进一步地,当x=1.0:1.0时,其烧结温度为750℃,并且qf值为51,500~51,

636ghz,介电常数为23.5~23.7。

[0011]

根据本发明的另一个方面,提供了一种上述低温烧结高q钛酸锂基微波介质陶瓷材料的制备方法,该方法按照以下步骤进行:

[0012]

(1)按照li2ti

0.98

mg

0.02o2.96f0.04

的化学式分别配取原料碳酸锂、二氧化钛、氟化镁;将上述原料装入球磨罐中球磨后,在空气氛围下烘干;

[0013]

(2)将步骤(1)得到的烘干粉料预合成;

[0014]

(3)将步骤(2)得到的预合成粉料装入球磨罐中,并加入1w.t.%nb2o5和1w.t.%[(x)cuo-(y)b2o3],球磨后在空气氛围下烘干;其中,质量比x:y取值为1.0:1.2~1.4:1.0;其中,1w.t.%为nb2o5或[(x)cuo-(y)b2o3]占li2ti

0.98

mg

0.02o2.96f0.04

的质量百分比;

[0015]

(4)将步骤(3)得到的烘干粉料造粒、成型为坯体;

[0016]

(5)将步骤(4)成型后的坯体于750~850℃在空气气氛下烧结并保温,制得li2ti

0.98

mg

0.02o2.96f0.04

+1w.t.%nb2o5+1w.t.%[(x)cuo-(y)b2o3]陶瓷材料。

[0017]

进一步地,步骤(1)和步骤(3)的球磨时间均为12h。

[0018]

进一步地,步骤(1)和步骤(3)球磨所采用的球磨剂均为无水乙醇。

[0019]

优选地,步骤(2)中的预合成的温度为800℃,保温时间为4h。

[0020]

优选地,步骤(5)中的烧结温度是790℃,保温时间为4h。

[0021]

本发明的有益效果是:

[0022]

本发明采用传统的固相合成方法,成功制备了ltcc用高q微波介质材料,利用低熔点氧化物cuo和b2o3共同调节li2ti

0.98

mg

0.02o2.96f0.04

+1w.t.%nb2o5基体的烧结特性,两者的引入利用了液相传质机理,加速烧结传质过程,不仅降低了基体的烧结温度,同时促使材料致密化过程在较低温度下完成,可在一定程度上提高介电常数。本发明的钛酸锂基ltcc技术用高q微波介质材料其最大介电常数为24.5,最大qf值为61,801ghz,谐振频率温度系数最低为19.4ppm/℃。

附图说明

[0023]

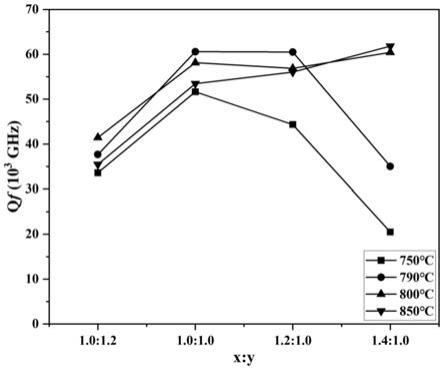

图1为实施例1-16所制得低温烧结钛酸锂基高q微波介质陶瓷的qf变化图;

[0024]

图2为实施例1-16所制得低温烧结钛酸锂基高q微波介质陶瓷的介电常数(εr)变化图。

[0025]

图3为实施例6、实施例7、实施例9和实施例16所制得低温烧结钛酸锂基高q微波介质陶瓷的谐振频率温度系数(τf)变化图。

具体实施方式

[0026]

下面通过具体的实施例对本发明作进一步的详细描述,以下实施例可以使本专业技术人员更全面的理解本发明,但不以任何方式限制本发明。

[0027]

实施例1

[0028]

(1)按照li2ti

0.98

mg

0.02o2.96f0.04

的化学式分别配取原料碳酸锂、二氧化钛、氟化镁,将上述原料装入球磨罐中,无水乙醇作为球磨剂,球磨12h,再将料浆放入120℃烘箱内在空气氛围下烘干4~5h;

[0029]

(2)将步骤(1)得到的烘干粉料经过40目筛后于800℃预合成,保温4h;

[0030]

(3)将步骤(2)得到的预合成原料过筛后加入nb2o5和[(x)cuo-(y)b2o3](x=1.0,y=1.2)置于球磨罐中,以无水乙醇作为球磨剂,球磨12h,再将浆料放入烘箱内在空气氛围下烘干;

[0031]

(4)将步骤(3)得到的烘干粉料利用石蜡进行造粒,成型坯体;

[0032]

(5)将步骤(4)成型后的坯体,于750℃在空气气氛下烧结,保温4h,制得低温烧结的钛酸锂基高q微波介质陶瓷。

[0033]

实施例2

[0034]

采用实施例1的方法制备钛酸锂基微波介质陶瓷,其区别仅在于x=1.0,y=1.0。

[0035]

实施例3

[0036]

采用实施例1的方法制备钛酸锂基微波介质陶瓷,其区别仅在于x=1.2,y=1.0。

[0037]

实施例4

[0038]

采用实施例1的方法制备钛酸锂基微波介质陶瓷,其区别仅在于x=1.4,y=1.0。

[0039]

实施例5

[0040]

采用实施例1的方法制备钛酸锂基微波介质陶瓷,其区别仅在于步骤(5)中烧结温度为790℃。

[0041]

实施例6

[0042]

采用实施例2的方法制备钛酸锂基微波介质陶瓷,其区别仅在于步骤(5)中烧结温度为790℃。

[0043]

实施例7

[0044]

采用实施例3的方法制备钛酸锂基微波介质陶瓷,其区别仅在于步骤(5)中烧结温度为790℃。

[0045]

实施例8

[0046]

采用实施例4的方法制备钛酸锂基微波介质陶瓷,其区别仅在于步骤(5)中烧结温度为790℃。

[0047]

实施例9

[0048]

采用实施例1的方法制备钛酸锂基微波介质陶瓷,其区别仅在于步骤(5)中烧结温度为800℃。

[0049]

实施例10

[0050]

采用实施例2的方法制备钛酸锂基微波介质陶瓷,其区别仅在于步骤(5)中烧结温度为800℃。

[0051]

实施例11

[0052]

采用实施例3的方法制备钛酸锂基微波介质陶瓷,其区别仅在于步骤(5)中烧结温度为800℃。

[0053]

实施例12

[0054]

采用实施例4的方法制备钛酸锂基微波介质陶瓷,其区别仅在于步骤(5)中烧结温度为800℃。

[0055]

实施例13

[0056]

采用实施例1的方法制备钛酸锂基微波介质陶瓷,其区别仅在于步骤(5)中烧结温度为850℃。

[0057]

实施例14

[0058]

采用实施例2的方法制备钛酸锂基微波介质陶瓷,其区别仅在于步骤(5)中烧结温度为850℃。

[0059]

实施例15

[0060]

采用实施例3的方法制备钛酸锂基微波介质陶瓷,其区别仅在于步骤(5)中烧结温度为850℃。

[0061]

实施例16

[0062]

采用实施例4的方法制备钛酸锂基微波介质陶瓷,其区别仅在于步骤(5)中烧结温度为850℃。

[0063]

针对实施例1-16所制得钛酸锂基微波介质陶瓷的样品,借助agilent 8720es网络分析仪和金属闭式腔进行介电损耗测试得到图1。针对实施例1-16所制得钛酸锂基微波介质陶瓷的样品,借助网络分析仪agilent 8720es网络分析仪和平行板开式腔进行介电常数测试得到图2。针对实施例6、实施例9、实施例11和实施例12所制得钛酸锂基微波介质陶瓷的样品,借助agilent 8720es网络分析仪和金属闭式腔进行谐振频率温度系数测试得到图3。

[0064]

图1为实施例1-16所制得钛酸锂基微波介质陶瓷的qf变化图。由图1可以看出,当烧结温度降到750℃时,qf值随着x:y的比例增加至1.0:1.0逐渐升高,当掺杂比例大于1.0:1.0时,qf值呈现出降低趋势,在比例为1.4:1时达到最低值,并且对于790℃烧结的样品呈现出相同的变化趋势。这表明在750℃和790℃烧结时,控制cuo和b2o3的掺杂质量比可以获得最佳的qf值。当烧结温度为800℃和850℃时,可以看出qf值随着cuo和b2o3掺杂质量比的增加而增大,这表明当烧结温度达到一定程度后,提高掺杂质量比有效地促进了li2ti

0.98

mg

0.02o2.96f0.04

+1w.t.%nb2o5+1w.t.%[(x)cuo-(y)b2o3]陶瓷的qf值提升。与现有钛酸锂基陶瓷的烧结温度(ts~1220℃)和qf值(20,000~50,000ghz)相比,烧结温度降低了470℃,qf值提升了~23%。

[0065]

当二次球磨添加cuo和b2o3质量比为1.4:1.0(即x:y=1.4:1.0),烧结温度为850℃时,该体系qf值达到最高,为61,801ghz。表明了化学式为li2ti

0.98

mg

0.02o2.96f0.04

+1w.t.%nb2o5+1w.t.%[(x)cuo-(y)b2o3](x=1.4,y=1.0)的钛酸锂基微波介质陶瓷具有良好的qf。

[0066]

图2为实施例1-16所制得钛酸锂基微波介质陶瓷的介电常数(εr)变化图。由图2可以看出,实施例1-16所制得陶瓷样品的介电常数均在21~25之间,表明了化学式为li2ti

0.98

mg

0.02o2.96f0.04

+1w.t.%nb2o5+1w.t.%[(x)cuo-(y)b2o3](质量比x:y取值为1.0:1.2~1.4:1.0)的钛酸锂基微波介质陶瓷属于k20系列微波介质材料,不仅满足ltcc技术低温烧结的需求,还可以进一步小型化微波组件,保持较低的传输损耗。

[0067]

图3为本发明实施例6、实施例7、实施例9和实施例16所制得钛酸锂基微波介质陶瓷的谐振频率温度系数变化图。由图3可以看出,对于在最佳烧结温度下(qf值最高)烧结的样品,谐振频率温度系数τf相对纯相钛酸锂均有一定的改善,数值上降低了24%。这表明cuo和b2o3添加剂的引入不仅降低了烧结温度,还优化了li2ti

0.98

mg

0.02o2.96f0.04

+1w.t.%nb2o5基体的温度稳定性。

[0068]

对于li2ti

0.98

mg

0.02o2.96f0.04

+1w.t.%nb2o5+1w.t.%[(x)cuo-(y)b2o3],谐振频率

温度系数在x:y=1.0:1.2,烧结温度为800℃时达到最小(19.4ppm/℃)。相较li2tio3的谐振频率温度系数(τf~+38.5ppm/℃)有所改善。表明本发明中在降低烧结温度的同时可提高li2tio3的温度稳定性。

[0069]

尽管上面对本发明的优选实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,并不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离发明宗旨和权利要求所保护的范围情况下,还可以作出很多形式的具体变换,这些均属于本发明的保护范围之内。