1.本发明涉及造粒塔防腐技术领域,具体的说是一种造粒塔喷涂聚脲工艺。

背景技术:

2.传统的造粒塔衬里为涂料和玻璃钢。由于涂料施工的特点是溶剂使用量大,成型后的涂层中有大量的空穴和孔隙,为介质提供了渗透途径,因此,涂层的抗渗透性差,而且与砼基体的界面粘接强度低,极易因介质的渗透和腐蚀而破坏。玻璃钢衬里是目前使用最普遍的造粒塔衬里,但在多年的实际应用过程中经常出现鼓泡、脱粘,甚至大面积脱落等损坏现象,使用效果并不能令人满意,究其原因,这是由玻璃钢自身的固有性质及施工工艺所决定的:

3.1.由于砼基体为多孔结构,与玻璃布的表面贴合性差,两者的结合不紧密,会将大量的空气封闭在接触界面,形成空泡,当环境温度升高时,空泡中的空气会发生体积膨胀,使衬层与砼基体局部脱离,出现鼓泡、起壳等现象。

4.2.玻璃钢在固化成型过程中,树脂所产生的固化收缩应力会沿着玻璃纤维连续传导并叠加,应力方向和衬里与砼基体的粘接力方向相反,从而使界面的粘接强度降低,在圆筒形的造粒塔内壁上,这种负作用尤其明显。

5.3.玻璃钢施工时胶液中含有较多的溶剂,在施工过程中,溶剂的挥发会在衬里层中形成气泡和针孔等缺陷,降低衬里的抗介质渗透性,腐蚀介质首先从缺陷处开始渗透,一旦到达砼基体表面,不但会导致砼基体腐蚀,降低砼基体的强度,影响建筑物的结构安全,而且会发生扩散性底蚀,造成衬里大面积脱粘、起壳,从而使防腐蚀衬里失效。玻璃钢防腐并且施工周期长,易燃,理论上可以保证10年,但是实际上也就是6年,

6.由此可见,玻璃钢衬里的抗介质渗透性差、成型残余应力大、界面粘接强度低,不能很好地解决造粒塔的防腐蚀问题。

7.喷涂聚脲(spua)弹性体所具有的抗渗透性强、界面粘接强度高、成型残余应力小等特点,对造粒塔防腐衬里的物理性腐蚀破坏具有鲜明而有效的针对性,并且已在实际应用中取得了理想的使用效果,积累了许多成功的经验,完全可以取代传统的造粒塔防腐衬里,喷涂聚脲(spua)施工简单,工期短,在生产过程中不挂壁,理论上保证50年不会被损坏,造价和传统的玻璃钢防腐相差无几。

技术实现要素:

8.本发明提供了一种造粒塔喷涂聚脲工艺,包括以下步骤:

9.步骤一:混凝土底材处理

10.(1)对造粒塔混凝土进行清洁,

11.(2)造粒塔混凝土清洁后暴露的缺陷、裂缝等进行修补;

12.步骤二:刷涂封闭底漆

13.采用刷涂或滚涂的方法将封闭底漆均匀涂布在处理后的造粒塔混凝土底材上,封

闭底漆的涂布量为5~8m2/kg;

14.步骤三:聚脲喷涂

15.将聚脲原料加温并混合搅拌均匀后,使用高压双组分1:1的聚氨酯/聚脲喷涂设备及喷枪进行多道聚脲喷涂,每道聚脲喷涂的间隔不能超过3小时,相邻两道聚脲喷涂纵横交叉喷涂。

16.进一步的,所述步骤一中,对造粒塔混凝土进行清洁包括清除表面污染、打磨或喷砂、深度污染及较厚疏松层的清除。

17.进一步的,所述步骤一中,裂缝修补采用开槽修补法。

18.进一步的,所述步骤二中,封闭底漆为ammt-016聚脲通用底漆或ammt-107潮湿混凝土底漆。

19.进一步的,所述步骤二中,刷涂封闭底漆的施工条件包括环境温度不能低于10℃,空气湿度小于80%,底漆温度不能低于21℃,混凝土底材表面温度要高于露点温度3℃以上。

20.进一步的,所述步骤二和步骤三的间隔时间为12-48小时。

21.进一步的,所述步骤三中,对聚脲原料加温不得采用明火,且聚脲原料温度不得超过85℃。

22.综上所述,本发明具有以下有益效果:

23.本发明采用聚脲弹性体作为造粒塔的防腐衬里,具有优异的抗渗透性能、孔隙率低、结构致密、成型残余应力小、与砼基体的界面粘结强度高等特点,本发明施工简单、工期短、生产过程不挂壁、造价低、使用寿命长。

附图说明

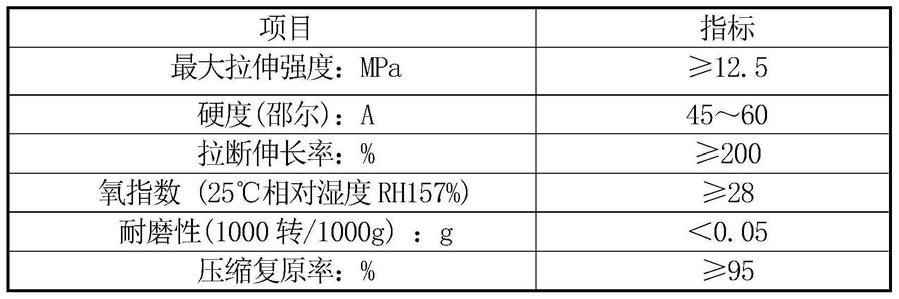

24.图1为本发明的力学性能测试表;

25.图2为本发明的低温性能测试表;

26.图3为本发明的抗老化性能测试表;

27.图4为本发明的附着力性能测试表;

28.图5为本发明的耐介质性能性能表。

具体实施方式

29.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.本发明提供了一种造粒塔喷涂聚脲工艺,包括以下步骤:

31.步骤一:混凝土底材处理

32.(1)对造粒塔混凝土进行清洁

33.1.1清除表面污染指清除混凝土表面灰尘、油污、盐析、脱膜剂、水泥浮浆等。清洗的方法包括扫除、水洗(低压)、洗涤剂清洗和溶剂清洗。如果采用洗涤剂清洗,清洗后必须用清水将残留洗涤剂冲洗干净。表面的油污、盐析、脱膜剂等清除干净后可避免在打磨或喷

砂过程中对混凝土造成再次污染。

34.1.2打磨、喷砂对混凝土表面进行打磨或喷砂,除去未清洁掉的水泥浮浆、表面疏松层、毛刺等,同时可以暴露出底下的孔洞以便修补。

35.1.3深度污染及较厚疏松层的清除旧混凝土表面疏松层较厚,一般采用机械清理如抛丸处理、喷砂处理、耙路机处理、高压水冲洗等方法去除。在清除有介质渗透现象的混凝土时,必须将介质渗透厚度完全清除。直至露出清洁、坚固的表面。(2)造粒塔混凝土清洁后暴露的缺陷、裂缝等进行修补

36.2.1缺陷修补用ammt-063刚性聚脲修补料对底材表面的孔洞、蜂巢状结构、缺陷孔进行修补、找平。

37.2.2裂缝修补裂纹的修补采用开槽修补法,沿着裂缝将混凝土凿成v型槽,然后使用高弹密封胶将其填平,达到封闭裂缝的目的。

38.步骤二:刷涂封闭底漆

39.采用刷涂或滚涂的方法将封闭底漆均匀涂布在处理后的造粒塔混凝土底材上,干燥的混凝土表面选用ammt-016聚脲通用底漆,潮湿的混凝土表面选用ammt-107潮湿混凝土底漆,封闭底漆的涂布量为5~8m2/kg;

40.步骤三:聚脲喷涂

41.将聚脲原料加温并混合搅拌均匀后,使用高压双组分1:1的聚氨酯/聚脲喷涂设备及喷枪进行多道聚脲喷涂,每道聚脲喷涂的间隔不能超过3小时,相邻两道聚脲喷涂纵横交叉喷涂。

42.聚脲喷涂要求:

43.(1)在塑料布或干燥的表面进行试喷,观察聚脲涂层是否正常;

44.(2)根据聚脲涂层总厚度要求需多道喷涂,每道涂层采用纵横交叉喷涂;

45.(3)下一道聚脲喷涂要覆盖上一道聚脲喷涂的50%以上,喷涂厚度保持一致;

46.(4)喷涂开枪时,应对准遮护物或非工程表面喷涂5-10秒,然后开始喷涂将喷枪及软管前端没有加热的物料排出;

47.(6)停枪时应在非喷涂工程表面停枪;

48.(7)每道喷涂间隔不能超过3小时。

49.造粒塔喷涂聚脲后的性能测试:

50.1、力学性能测试:

51.最大拉伸强度≥12.5mpa,硬度(邵尔)45~60a,拉断伸长率≥200%,氧指数(温度25℃,相对湿度rh157%)≥28,耐磨性(1000转/1000g)<0.05g,压缩复原率≥95%。

52.2、低温性能测试:(在-20℃放置24h后恢复至试验室温度时拉伸)最大拉伸强度≥12.5mpa,拉断伸长率>150%,硬度(邵尔)45~60a。

53.3、抗老化性能测试:(光源暴露试验法(氙弧灯)、温度45℃、湿度65%、辐射强度1000w/

㎡

、照射时长25h)最大拉伸强≥10.0mpa,拉断伸长率≥180%,耐候性:不粉化、不开裂、不脱落。

54.4、附着力性能测试:

55.混凝土≥6.0mpa,钢板(喷砂sa2.5级)≥6.0mpa,铝板≥6.0mpa,胶合板≥1.0mpa。

56.5、耐介质性能性能:

57.10%醋酸,浸泡24h:不起泡、不脱落、无变化;

58.25%盐酸,浸泡24h:不起泡、不脱落、无变化;

59.30%硫酸,浸泡24h:不起泡、不脱落、无变化;

60.10%磷酸,浸泡24h:不起泡、不脱落、无变化;

61.20%柠檬酸,浸泡24h:不起泡、不脱落、无变化;

62.20%乳酸,浸泡24h:无明显变化、轻微变色;

63.10%氢氧化钠,浸泡24h:无明显变化、轻微变色;

64.20%氢氧化钠,浸泡24h:无明显变化、轻微变色;

65.50%氢氧化钠,浸泡24h:无明显变化、轻微变色;

66.20%氨水,浸泡24h:无明显变化色;

67.20%硝酸氨,浸泡24h:无明显变化;

68.饱和盐水,浸泡24h:无明显变化;

69.二甲笨(分析醇),浸泡24h:无明显变化、轻微变色;

70.正已烷(分析醇),浸泡24h:无明显变化、轻微变色;

71.异丙醇(分析醇),浸泡24h:无明显变化、轻微变色;

72.氯化钾,浸泡24h:无明显变化、轻微变色。

73.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。