1.本发明涉及固废资源化利用技术领域,尤其是一种锑尾渣-锰渣复合制备蒸压加气混凝土砌块及制备方法。

背景技术:

2.我国是锑资源最丰富的国家之一,锑矿总储量约280万t,占全球总储量约50%以上。目前,我国探明的锑矿区主要分布在:广西、湖南、云南、贵州和广东等。随着对锑矿的开采和利用,每年大约有22-23%的锑尾渣从锑矿石中分离出来,而这些锑尾渣主要来源于重选作用中振动溜槽、跳汰机的抛尾和浮选设备扫选等环节,其锑含量≤0.1%,导致成为废渣排出堆放。然而,锑尾渣是粉末状,粒径≤0.2mm,且不易凝结,使得在堆放过程中,遇风就会产生扬尘,严重污染环境。因此,将锑尾渣资源化利用于建筑材料制备中得到了广大研究者的重视与青睐,并形成了相关的技术文献。

3.例如:武汉理工大学在专利申请号为201410750471.4中公开了锑矿尾砂生产蒸压加气混凝土砌块制备,其目的是为了解决现有的锑尾渣的堆放占用大量的土地,容易造成环境污染,而且在锑尾渣中含有大量的资源,导致资源浪费,同时,传统的混凝土材料制备时的石灰、水泥用量占比较大,成本较高。因此,采用65-75%锑矿尾砂,13-23%粉煤灰,5%生石灰,2%石膏,5%水泥,水料比0.60-0.68,铝粉作为发泡悬浮液按0.1-0.15%加入,并按照研磨-配料-成坯-养护工艺制备而成,实现利用锑尾渣代替传统的硅质材料,实现与生石灰、粉煤灰等发生水化硅酸钙生成反应,使得得到的混凝土砌块放射性符合a类标准,实现重金属锑、砷、汞、镉很好的稳定在砌块中,使得浸出毒性降低;具体是:抗压强度介于:5.1-5.5mpa之间,表观密度553-579kg/m3,干燥收缩率0.18-0.21mm/m,冻后强度4.2-4.3mpa,导热系数0.11-0.14w/m

·

k,放射性(内照射0.73-0.80,外照0.86-0.93),重金属浸出浓度:锑0.0682-0.0811mg/l,砷0.0032-0.0043mg/l,汞0.0021-0.0026mg/l,镉0.0009-0.0010mg/l。但是,在该文献所得的锑尾矿制备而成的混凝土砌块的重金属浸出浓度依然较高,尤其是锑浸出浓度较高,达到0.06mg/l以上,极大程度影响着产品制备和应用的安全性。

4.再例如:独山同心建材有限公司在专利申请号为201610031832.9中公开了锑尾矿渣加气混凝土砌块制备,其目的是为了解决锑尾矿渣堆存占用土地资源,污染环境,浪费锑尾渣中的硅质资源。采用锑尾矿渣65-75份,水泥12-22份,生石灰15-25份,石膏3-5份,微粉2-5份,发气剂0.05-0.15份;使得所得混凝土砌块的强度达到5mpa以上,但是能否实现对重金属锑等元素的固化稳定,解决产品的放射性,达到制备产品的使用安全性并未做任何的研究。

5.因此,锑尾渣安全化应用于建筑材料的制备受到了本领域技术人员的重点关注,也成为了锑尾渣在建筑材料领域应用时急需解决的技术难题。

6.锰渣是锰矿石经酸解、中和、除杂、压滤产生的酸性废渣,主要成分是sio2和caso4·

2h2o,其含水率高、黏度大、活性低。随着锰矿资源的日益枯竭,锰矿品位下降快,导

致每生产1t锰将会产生8-12t的锰渣。随着锰矿酸解-中和时,大量的co、pb、zn等伴生元素进入到锰渣中,使得锰渣中残留着大量的重金属污染元素,且这些污染元素在减量化、无害化、资源化等处理时,极易发生迁移,破坏生态环境。目前,锰渣减量化处理技术手段包括:

①

高低品位锰矿混合富集,高效浸出,达到降低锰渣产生量;

②

利用化学和/或物理方法实现锰渣中金属锰离子固化和氨氮脱除,达到锰渣无害化处理;

③

锰渣作为原料回收有价金属、制备肥料。但是,这些处理方式均难以使得锰渣得到有效的无害化、资源化、减量化应用,例如:高低品位矿富集处理无法解决大量的锰渣产生;化学-物理法成本高,资源化利用率低;用于肥料制备时,重金属含量较高,导致土壤二次污染。

7.因此,现有技术出现了大量关于锰渣应用于建材领域的应用研究,例如:专利申请号为201810378187.7公开了将电解锰渣于800-1000℃煅烧后粉碎、与水泥、硅灰、粉煤灰、分散剂、减水剂、水级配,测试了7d抗压强度、28d抗冻等级,得到抗压强度达到了29.9-31.7mpa之间,28d抗冻等级达到了f150。再例如:王勇.利用电解锰渣制取蒸压砖的研究[j].混凝土,2010(10):125-128.利用60%的电解锰渣制备了抗压强度达到26.6mpa的蒸压砖,产品浸出毒性和放射性满足相关标准要求。再例如:潘荣伟等.利用锰渣及再生集料制备蒸压制品试验研究[j].新型建筑材料,2018,45(11):108-111.利用59%的电解锰渣和15%的再生集料制备了强度等级达到mu15级的蒸压制品,浸出毒性检测和放射性均满足相关标准要求。然而,将锰渣应用制备加气混凝土制品的研究未见报道。

[0008]

鉴于上述研究现状,本研究团队充分考虑锑尾渣、锰渣中资源的综合利用,将锑尾渣、锰渣资源化利用在加气混凝土制品制备领域,充分利用锑尾渣、锰渣中各活性成分的相互协同作用,改善锑尾渣、锰渣资源化利用的安全性,为锑尾渣、锰渣资源化利用提供了新思路。

技术实现要素:

[0009]

为了解决现有技术中存在的上述技术问题,本发明提供一种锑尾渣-锰渣复合制备蒸压加气混凝土砌块及制备方法。

[0010]

具体是通过以下技术方案得以实现的:

[0011]

本发明创造的目的之一在于提供锑尾渣-锰渣复合制备蒸压加气混凝土砌块,原料成分由基础料和发气剂组成,所述基础料以质量百分比计为:锑尾渣30-60%,锰渣25-35%,石灰5-15%,水泥5-15%,石膏5%;所述发气剂为铝粉膏,且占所述基础料质量的0.05-0.1%。采用锑尾渣与锰渣的恰当配比复合,辅以石灰、石膏提供和补充钙质成分,利用水泥作为胶凝材料,铝粉膏作为发气剂制备成蒸压加气混凝土砌块,使得制备得到的蒸压加气混凝土砌块的力学性能均能够满足gb11968-2006《蒸压加气混凝土砌块》的技术要求;同时,降低了砌块中重金属浸出率和放射性指数,提高了锑尾渣、锰渣在建材领域应用的安全性,极大程度提高了应用范围,有助于加快废渣的消耗,降低混凝土砌块制备成本。

[0012]

优选,所述基础料以质量百分比计为:锑尾渣30%,锰渣35%,石灰15%,水泥15%,石膏5%。

[0013]

优选,所述基础料以质量百分比计为:锑尾渣40%,锰渣30%,石灰10%,水泥15%,石膏5%。

[0014]

优选,所述基础料以质量百分比计为:锑尾渣50%,锰渣30%,石灰5%,水泥10%,

石膏5%。

[0015]

优选,所述基础料以质量百分比计为:锑尾渣60%,锰渣25%,石灰5%,水泥5%,石膏5%。

[0016]

在本发明创造相关优异的操作方案中所述石膏为工业副产物石膏。所述工业副产物石膏选自但不仅限于脱硫石膏和/或磷石膏。

[0017]

本发明创造的目的之二在于提供上述锑尾渣-锰渣复合制备蒸压加气混凝土砌块制备方法,包括如下步骤:

[0018]

(1)将锑尾渣、锰渣送入球磨机进行混磨,制备成粒径≤0.1mm,且含水率为43-47%的料浆;

[0019]

(2)将料浆、石膏、石灰、水泥加入浇注搅拌机中搅拌混合均匀,得到浇注料浆;

[0020]

(3)控制浇注料浆的温度为40-50℃,且在浇筑料浆浇注前0.5-1min加入铝粉膏,搅拌均匀后浇注,浇筑完成后送入静养室内静停1.5-2.5h,脱模切割,得到初坯;

[0021]

(4)将初坯送入蒸压釜内养护10.5h,即得。

[0022]

优选,所述静停,静养室内的温度为50℃。

[0023]

优选,所述步骤(4),蒸压釜内养护时,从常压下升压至12mpa,且温度达到191℃,恒压处理7h后,降温泄压至常压;且所述升压时间为2h,所述泄压时间为1.5h。能够有助于锰渣中的sio2、cao成分与锑尾渣中的硅质成分相互协同作用,使得锑尾渣、锰渣复合制备而成的混凝土砌块的放射性、重金属浸出毒性大幅度降低,提高锑尾渣、锰渣在建材领域应用的安全性。

[0024]

与现有技术相比,本发明创造的技术效果体现在:

[0025]

经锑尾渣、锰渣复合制备成蒸压加气混凝土砌块,不仅实现了资源化利用,变废为宝,降低混凝土砌块制备的成本,消纳废渣堆存,降低土地资源消耗,降低带来二次污染;而且还使得复合制备成蒸压加气混凝土砌块中放射性指数、重金属浸出率大幅度降低,有助于拓宽混凝土砌块的可应用范围,保障锑尾渣、锰渣固废再利用的安全性。

[0026]

本发明创造工艺流程简单,易于操作,工艺流程短,所得的混凝土砌块的安全系数高,易于推广产业化实施。

附图说明

[0027]

图1为本发明创造整体工艺流程图。

具体实施方式

[0028]

下面结合附图和具体的实施方式来对本发明的技术方案做进一步的限定,但要求保护的范围不仅局限于所作的描述。

[0029]

在该实施例中,锑尾渣-锰渣复合制备蒸压加气混凝土砌块,原料成分由基础料和发气剂组成,所述基础料以质量百分比计为:锑尾渣30-60%,例如:选自但不仅限于30%,35%,40%,45%,50%,55%,60%等,锰渣25-35%,例如:选自但不仅限于25%,28%,30%,34%,35%等,石灰5-15%,例如:选自但不仅限于5%,6%,8%,10%,12%,15%等,水泥5-15%,例如:选自但不仅限于6%,7%,9%,11%,13%,15%等,石膏5%;所述发气剂为铝粉膏,且占所述基础料质量的0.05-0.1%,例如:选自但不仅限于0.05%,0.08%,

0.1%等。

[0030]

经采用锑尾渣、锰渣、石膏、水泥、石灰、发气剂等特定质量配比,使得锑尾渣中丰富的硅元素资源得到利用,避免锑尾渣的堆存占用土地资源,浪费硅质资源等,且配合锰渣中存在的sio2、cao等成分,使得锑尾渣、锰渣中的重金属得到有效固化稳定,提高锑尾渣、锰渣在资源化利用过程的安全性,降低环境污染,降低混凝土砌块制备成本,实现变废为宝。同时,本发明创造所得的加气混凝土砌块完全能够符合gb11968-2006《蒸压加气混凝土砌块》的技术要求。

[0031]

在更加优异的实施例中,所述基础料以质量百分比计为:锑尾渣30%,锰渣35%,石灰15%,水泥15%,石膏5%。经检测得到抗压强度为4.6mpa,干密度为611kg/m3,干燥收缩率0.44mm/m,导热系数0.15w/m

·

k,冻后强度3.9mpa,锑尾渣掺入量为29.5%。冻后质量损失3.1%。

[0032]

在更加优异的实施例中,所述基础料以质量百分比计为:锑尾渣40%,锰渣30%,石灰10%,水泥15%,石膏5%。经检测得到抗压强度为4.2mpa,干密度为603kg/m3,干燥收缩率0.36mm/m,导热系数0.14w/m

·

k,冻后强度3.6mpa,锑尾渣掺入量为40.2%。冻后质量损失3.9%。

[0033]

在更加优异的实施例中,所述基础料以质量百分比计为:锑尾渣50%,锰渣30%,石灰5%,水泥10%,石膏5%。经检测得到抗压强度为4.1mpa,干密度为619kg/m3,干燥收缩率0.45mm/m,导热系数0.13w/m

·

k,冻后强度3.3mpa,锑尾渣掺入量为49.7%。冻后质量损失3.5%。

[0034]

在更加优异的实施例中,所述基础料以质量百分比计为:锑尾渣60%,锰渣25%,石灰5%,水泥5%,石膏5%。经检测得到抗压强度为3.8mpa,干密度为617kg/m3,干燥收缩率0.39mm/m,导热系数0.15w/m

·

k,冻后强度3.0mpa,锑尾渣掺入量为59.3%。冻后损失4.2%。

[0035]

在更加优异的实施例中,所述石膏为工业副产物石膏。所述工业副产物石膏选自但不仅限于脱硫石膏和/或磷石膏。

[0036]

在更加优异的实施例中,如图1所示,本发明创造提供上述锑尾渣-锰渣复合制备蒸压加气混凝土砌块制备方法,包括如下步骤:

[0037]

(1)将锑尾渣、锰渣送入球磨机进行混磨,制备成粒径≤0.1mm,且含水率为43-47%的料浆,此处料浆含水率可选自但不仅限于43%,44%,45%,46%,47%等;

[0038]

(2)将料浆、石膏、石灰、水泥加入浇注搅拌机中搅拌混合均匀,得到浇注料浆;

[0039]

(3)控制浇注料浆的温度为40-50℃,温度介于范围内即可,且在浇筑料浆浇注前0.5-1min加入铝粉膏,搅拌均匀后浇注,浇筑完成后送入静养室内静停1.5-2.5h,脱模切割,得到初坯;

[0040]

(4)将初坯送入蒸压釜内养护10.5h,即得。

[0041]

在更加优异的实施例中,所述静停,静养室内的温度为50℃。能够使得初坯的形成效果优异,保障混凝土砌块的品质。

[0042]

在更加优异的实施例中,所述步骤(4),蒸压釜内养护时,从常压下升压至12mpa,且温度达到191℃,恒压处理7h后,降温泄压至常压;且所述升压时间为2h,所述泄压时间为1.5h。有助于促进重金属的稳定与固化。

[0043]

本发明创造其他未尽事宜参照现有技术或者本领域技术人员所熟知的公知常识,常规技术手段加以实现即可。另外,为了能够验证本发明创造的技术方案所能够带来的技术效果,本研究者在试验室开展了如下研究。

[0044]

(一)锑尾渣、锰渣成分和放射性、浸出毒性分析

[0045]

锑尾渣、锰渣主要化学成分含量分析,如下表1所示:

[0046]

表1

[0047] sio2al2o3fe2o3caomgok2ona2omno锑尾渣91.052.011.190.660.811.410.02/锰渣43.4312.360.4225.396.761.75/4.16

[0048]

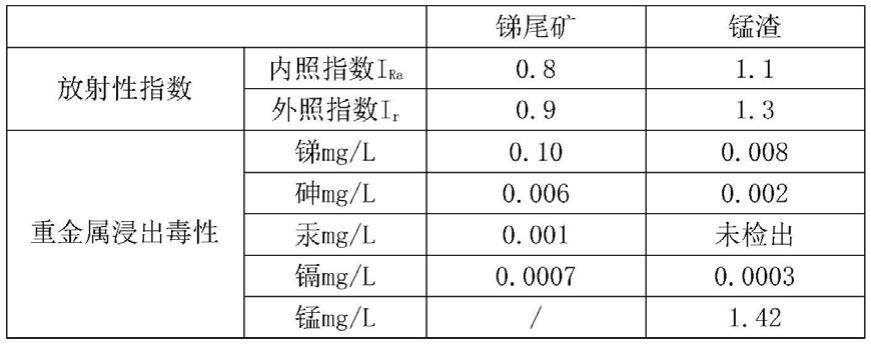

锑尾渣、锰渣放射性和浸出毒性分析,如下表2所示:

[0049]

表2

[0050][0051]

(二)蒸压加气混凝土砌块样品制备

[0052]

1、制备方法

[0053]

如图1所示,包括如下步骤:

[0054]

(1)将锑尾渣、锰渣送入球磨机进行混磨,制备成粒径≤0.1mm,且含水率为43%的料浆;

[0055]

(2)将料浆、石膏、石灰、水泥加入浇注搅拌机中搅拌混合均匀,得到浇注料浆;

[0056]

(3)控制浇注料浆的温度为40-50℃之间,温度介于范围内即可,且在浇筑料浆浇注前0.5min加入铝粉膏,搅拌均匀后浇注,浇筑完成后送入温度为50℃静养室内静停1.5h,脱模切割,得到初坯;

[0057]

(4)将初坯送入蒸压釜内养护按照从常压下升压至12mpa,且温度达到191℃,恒压处理7h后,降温泄压至常压;且所述升压时间为2h,所述泄压时间为1.5h,即得。

[0058]

2、原料配制

[0059]

配制1:基础料以质量百分比计为锑尾渣30%;锰渣35%;石灰15%;石膏5%;水泥15%;发气剂采用铝粉膏,铝粉膏加入量占基础料干重质量0.1%,采用的石膏为取自贵州磷化集团排出的磷石膏。

[0060]

配制2:基础料以质量百分比计为锑尾渣40%;锰渣30%;石灰10%;石膏5%;水泥15%;发气剂采用铝粉膏,铝粉膏加入量占基础料干重质量0.1%,采用的石膏为脱硫石膏。

[0061]

配制3:基础料以质量百分比计为锑尾渣50%;锰渣30%;石灰5%;石膏5%;水泥

10%;发气剂采用铝粉膏,铝粉膏加入量占基础料干重质量0.05%,采用的石膏为取自贵州磷化集团排出的磷石膏。

[0062]

配制4:基础料以质量百分比计为锑尾渣60%;锰渣25%;石灰5%;石膏5%;水泥5%;发气剂采用铝粉膏,铝粉膏加入量占基础料干重质量0.05%,采用的石膏为脱硫石膏。

[0063]

对照1:按照上述配方1蒸压加气混凝土砌块的制备方法进行制备,其中配方1中的锑尾渣采用锰渣替代,其他均同配制1。

[0064]

对照2:按照上述配方1蒸压加气混凝土砌块的制备方法进行制备,其中配方1中的锰渣采用锑尾渣替代,其他均同配制1。

[0065]

(三)、蒸压加气混凝土砌块样品性能检测

[0066]

对按照上述制备方法所得的蒸压加气混凝土砌块,按照gb/t11968-2006《蒸压加气混凝土砌块》、gb/t10294-2008《绝热材料稳态热阻及有关特性的测定防护热板法》、db52/t1036-2015《建材产品中废渣量的测定方法》、gb6566-2010《建筑材料放射性核素限量》及gb5085.3-2007《危险废物鉴别标准浸出毒性鉴别》进行性能测试,其结果如下表3和表4所示。

[0067]

表3:蒸压加气混凝土砌块力学性能

[0068]

检测项配制1配制2配制3配制4对照1对照2抗压强度(mpa)4.64.24.13.84.44.1干密度(kg/m3)611603619617730716干燥收缩率(mm/m)0.440.360.450.390.380.42导热系数(w/m

·

k)0.150.140.130.150.150.13冻后强度(mpa)3.93.63.33.03.63.5冻后质量损失(%)3.13.93.54.23.73.5锑尾渣掺入量(%)29.540.249.759.3059.6

[0069]

表4:蒸压加气混凝土砌块放射性和浸出毒性

[0070][0071]

(四)、结论

[0072]

(1)经表3和表4数据显示可知,采用锑尾渣、锰渣复合制备成蒸压加气混凝土砌块的力学性能指标均符合a3.5、b06级要求。

[0073]

(2)经表1-表4的数据显示可知,本发明创造采用锑尾渣、锰渣复合制备成的蒸压加气混凝土砌块中的锑和砷的浸出率均下降至0.0011mg/l以下,汞浸出率下降至0.0002mg/l以下,极大程度提高了蒸压加气混凝土砌块使用的安全性,同时也使得残留在锑尾渣、锰渣中的大量锑、砷、汞等重金属成分得到了稳定固化,极大程度保障了锑尾渣、锰

渣在建材领域应用的安全性。

[0074]

(3)经表1-表4数据显示可知,能够大幅度的降低锑尾渣、锰渣的内外照射指数,使得制备所得的蒸压加气混凝土砌块的内照射指数0.5-0.6之间,外照射指数介于0.6-0.8之间,相比锑尾渣和/或锰渣中的内外照射指数来说,其大幅度下降,极大程度的提高了锑尾渣、锰渣在建材领域应用的安全性。

[0075]

(4)本发明创造采用的发气剂(铝粉膏)用量大幅度的降低,且锑尾渣、锰渣的掺入量大幅度的提高,极大程度降低了蒸压加气混凝土砌块的制备成本。

[0076]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。