1.本发明涉及含硫废弃物回收处理领域,具体涉及燃烧含硫废弃物的方法和含硫废弃物制硫酸的方法。

背景技术:

2.石油化工与有机合成工业广泛使用浓硫酸做催化剂,该过程将产生大量的废硫酸。通常对于浓度在40%以上的废硫酸进行再生处理才有更有经济意义。同时,一些有机合成工艺如合成甲基丙烯酸甲酯(mma)和丙烯腈(an),除产生废硫酸外,还产生约30-45wt%的废硫酸铵。这些含硫废弃物对环境有严重的污染,因此有必要对工业废酸和含硫废液进行净化处理,并尽可能的回收利用。

3.我国废硫酸和含硫废液每年的产生量有千万吨,这些废液大多含有有机物,难以直接再利用。废硫酸和含硫废液的处理主要有高温浓缩、溶剂萃取、碱中和、化学氧化、高温燃烧等。

4.其中,高温燃烧的方法比较彻底和清洁。但是,目前现有的高温燃烧方法获得的二氧化硫工艺气体由于原料的不同往往会造成二氧化硫含量低,导致后续的接触法制酸装置生产效率低,浓酸产品不合格。同时,废硫酸和含硫废液裂解过程中会产生大量的no

x

,no

x

溶解在硫酸中不仅会影响硫酸品质,使得硫酸发红,而且会破坏钝化膜,加速硫酸对管道和设备的腐蚀,同时,最终产品尾气中no

x

含量超标,无法满足环保排放要求。

技术实现要素:

5.本发明的目的是为了克服现有技术存在的上述缺陷,提供一种新的含硫废弃物的高温燃烧方法。

6.为了实现上述目的,本发明第一方面提供一种燃烧含硫废弃物的方法,该方法包括:

7.在含氧助燃气体存在下,将燃料和待燃烧的含硫废弃物进行至少两次燃烧,得到含二氧化硫气体;

8.其中,在第一次燃烧中,氧气系数为x1,温度为1100-1250℃;在最后一次燃烧中,氧气系数为x3,温度为1000-1100℃;在任选存在的剩余燃烧中,氧气系数各自独立地为x2,温度各自独立地为1100-1200℃,且0.5≤x1≤0.85,0.7≤x1+x2≤1,1≤x1+x2+x3≤1.15,所述氧气系数是指以其中含有的氧气计的所述含氧助燃气体的摩尔用量与所述燃料完全燃烧所需的氧气摩尔量的比值。

9.本发明第二方面提供一种含硫废弃物制硫酸的方法,该方法包括:

10.(1)燃烧含硫废弃物,得到含二氧化硫气体;

11.(2)将所述含二氧化硫气体进行氧化,得到含三氧化硫气体;

12.(3)将所述含三氧化硫气体进行吸收,得到硫酸;

13.其中,在步骤(1)中,所述燃烧采用前述第一方面所述的方法进行。

14.与现有技术相比,本发明至少具有如下优势:

15.本发明提供的方法通过特别控制含硫废弃物燃烧的条件,能够使得含硫废弃物燃烧更充分,得到二氧化硫含量较高的工艺气体;

16.并且,对于含有氮元素的反应物料而言,采用本发明提供的方法还能显著降低所得工艺气体中氮氧化物(no

x

)的含量。

17.本发明的其它特征和优点将通过随后的具体实施方式部分予以详细描述。

附图说明

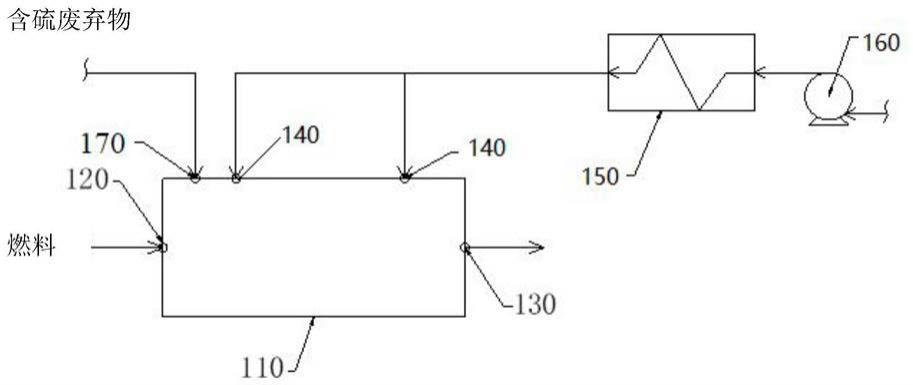

18.图1为本发明燃烧装置的一种优选的具体实施方式的结构示意图;

19.图2为本发明反应炉炉膛的一种优选的具体实施方式的正视图;

20.图3为本发明反应炉炉膛的一种优选的具体实施方式的侧视图。

21.附图标记说明

22.110-炉膛,120-燃料入口,130-气体出口,140-含氧助燃气体入口,150-电加热炉,160-气源,170-含硫废弃物入口。

具体实施方式

23.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

24.如前所述,本发明的第一方面提供了一种燃烧含硫废弃物的方法,该方法包括:

25.其中,在第一次燃烧中,氧气系数为x1,温度为1100-1250℃;在最后一次燃烧中,氧气系数为x3,温度为1000-1100℃;在任选存在的剩余燃烧中,氧气系数各自独立地为x2,温度各自独立地为1100-1200℃,且0.5≤x1≤0.85,0.7≤x1+x2≤1,1≤x1+x2+x3≤1.15,所述氧气系数是指以其中含有的氧气计的所述含氧助燃气体的摩尔用量与所述燃料完全燃烧所需的氧气摩尔量的比值。

26.本发明中,所述氧气系数是指每次燃烧过程中以其中含有的氧气计的所述含氧助燃气体的摩尔用量与所述燃料完全燃烧所需的氧气摩尔量的比值,此处所述燃料是指初始总燃料,而非前一次燃烧后剩余燃料。

27.根据本发明,本发明通过控制各次燃烧中所述含氧助燃气体的用量,以调节各次燃烧过程中的氧气系数,配合各次燃烧过程中的其它工艺条件如温度,从而实现所述含硫废弃物的充分燃烧,得到二氧化硫含量较高的工艺气体。

28.并且,特别对于含有氮元素的反应物料而言,采用本发明提供的方法能显著降低所得工艺气体中氮氧化物(no

x

)的含量,无需额外进行脱硝处理,环保且经济高效。

29.优选地,在所述第一次燃烧中,氧气系数为x1,温度为1150-1250℃;在所述最后一次燃烧中,氧气系数为x3,温度为1050-1100℃;在所述任选存在的剩余燃烧中,氧气系数各自独立地为x2,温度各自独立地为1100-1200℃,且0.7≤x1≤0.85,0.8≤x1+x2≤1,1≤x1+x2+x3≤1.15。由此,本发明的发明人发现,特别地控制各次燃烧反应过程中的氧气系数和温度在前述优选范围内时,通过彼此配合,所述含硫废弃物燃烧地更充分,得到的含二氧化硫

工艺气体中的二氧化硫的含量更高,特别对于含氮元素反应物料而言,所得工艺气体中no

x

的含量更低。

30.根据本发明,所述至少两次燃烧是指可以进行两次,也可以进行两次以上(如三次、四次、五次)等多次燃烧。即所述任选存在是指可以存在,也可以不存在所述剩余燃烧过程。

31.优选地,所述燃烧的次数为2-3次。

32.根据本发明,需要说明的是,当所述燃烧为两次时,则只有所述第一次燃烧和所述最后一次燃烧,无所述剩余燃烧过程。

33.根据本发明一种优选的具体实施方式,所述燃烧的次数为两次,所述方法包括:

34.在含氧助燃气体存在下,将燃料和待燃烧的含硫废弃物依次进行第一燃烧和第二燃烧,得到含二氧化硫气体。

35.优选地,所述第一燃烧的条件包括:氧气系数为x1,温度为1150-1250℃;所述第二燃烧的条件包括:氧气系数为x3,温度为1050-1100℃,且0.7≤x1≤0.85,1≤x1+x3≤1.15。

36.根据本发明另一种优选的具体实施方式,所述燃烧的次数为三次,所述方法包括:

37.在含氧助燃气体存在下,将燃料和待燃烧的含硫废弃物依次进行第一燃烧、第二燃烧和第三燃烧,得到含二氧化硫气体。

38.优选地,所述第一燃烧的条件包括:氧气系数为x1,温度为1150-1250℃;所述第二燃烧的条件包括:氧气系数为x2,温度为1100-1200℃;所述第三燃烧的条件包括:氧气系数为x3,温度为1050-1100℃,且0.7≤x1≤0.85,0.8≤x1+x2≤1,1≤x1+x2+x3≤1.15。

39.根据本发明一种优选的具体实施方式,所述方法在包括反应炉的燃烧装置中进行,如图1所示,所述反应炉包括用于将所述含硫废弃物进行燃烧的炉膛110,所述炉膛上设置有至少两个含氧助燃气体入口140,所述含氧助燃气体入口140沿所述反应炉的轴向间隔分布设置,以使所述含硫废弃物能够沿所述炉膛的轴向方向,依次与由不同含氧助燃气体入口140引入炉膛中的助燃气体进行燃烧,得到所述含二氧化硫气体;

40.所述方法包括:将燃料和待燃烧的含硫废弃物引入至炉膛110中,沿着所述炉膛的轴向方向,依次与由不同含氧助燃气体入口140引入至所述炉膛中的含氧助燃气体进行燃烧,得到含二氧化硫气体(由气体出口引出反应炉)。

41.优选地,所述反应炉包括沿所述炉膛的轴向方向相对设置在所述炉膛两端的燃料入口120和气体出口130,以及在所述反应炉的燃料入口端还设置有含硫废弃物入口170。

42.在该种优选的具体实施方式中,各个助燃气体入口沿所述反应炉的轴向间隔分布设置,各个含氧助燃气体入口的间隔距离和设置位置配置为使得反应物料能够进行至少两次的燃烧反应,得到二氧化硫含量高的工艺气体,多个含氧助燃气体入口可以设置在炉膛同侧也可以设置在异侧。

43.优选地,所述含氧助燃气体入口配置为能够向所述炉膛中提供沿所述炉膛的内壁周向流动的含氧助燃气体。例如,所述燃烧装置可以包括助燃空气喷嘴和导流风机,助燃空气喷嘴用于向炉膛中提供含氧助燃气体,导流风机设置在炉膛中以改变含氧助燃气体的流动方向,使得助燃空气从含氧助燃气体喷嘴出来后能够在导流风机的引导下沿着炉膛的内壁的周向流动。

44.优选地,如图3所示,所述含氧助燃气体入口配置为能够向所述炉膛中提供沿所述

炉膛的内壁切线方向流动的含氧助燃气体,由于助燃气体入口是沿着炉膛内壁的切线方向开设的,因此助燃气体入口喷出的助燃气体都能够沿着炉膛内壁的周向方向流动,这样就节省了其他部件,简化了结构的同时还便于维护。

45.优选地,所述含氧助燃气体入口提供的助燃气体的流动方向相同。

46.优选地,所述含氧助燃气体入口的个数为2-3个,更优选为2个。

47.本发明的发明人发现,采用具有上述优选特征的燃烧装置处理所述含硫废弃物,反应物料能以螺旋状的形式(如图2所示)向气体出口130流动,从而能更充分地进行燃烧反应,提高燃烧效率,并且,反应物料以螺旋状的形式向气体出口流动时,反应物料在炉膛中停留时间更久,因此能相对缩短燃料气入口和工艺气体出口之间的距离即炉膛的距离,从而使反应炉能够得以小型化。

48.优选地,所述含氧助燃气体选自空气(含氧21mol%)、富氧空气(含氧21-40mol%)、纯氧和液氧中的至少一种。本发明的发明人发现,采用含氧量高的富氧空气或纯氧气体作为助燃气体,不仅能大大减少燃料用量,同时在同等规模装置下能够处理更大量的含硫废物,降低装置的设备投资,降低能耗和运行成本。

49.根据本发明一种优选的具体实施方式,如图1所示,所述燃烧装置还包括电加热炉150和气源160(提供所述含氧助燃气体),所述电加热炉设有气流通道,所述气流通道的入口与所述气源连通,所述气流通道的出口与各个所述含氧助燃气体入口连通。由此,将所述含氧助燃气体电加热后再通入所述反应炉中与所述含硫废弃物和所述燃料进行各次燃烧,由此,提高反应气体的燃烧效率,并提高得到的所述含二氧化硫气体中的二氧化硫的含量。

50.优选地,所述含硫废弃物选自废硫酸、含硫废液和含硫废气中的至少一种。

51.本发明对所述含硫废弃物的来源和种类没有特别限制,所述含硫废液例如为液硫、含硫酸铵的含硫废液、含硫酸氢铵的含硫废液、含硫酸铁的含硫废液、含硫酸甲酯的含硫废液、含石膏的含硫废液等;所述含硫废气例如为硫化氢、二氧化硫以及其它的含硫组分的废气等。优选地,所述废硫酸中硫酸的质量浓度为50-99%。优选地,所述含硫废弃物的含水量小于15wt%。

52.根据本发明一种优选的具体实施方式,所述燃烧装置还包括液体喷枪,所述液体喷枪配置为能够将所述含硫废弃物(如含硫废液)充分雾化。以使得所述含硫废弃物经所述液体喷枪中的高压雾化风雾化后喷入所述炉膛中与所述含氧助燃气体和所述燃料进行燃烧,由此使得所述含硫废弃物燃烧更充分,提高工艺气体中二氧化硫的含量。优选地,所述液体喷枪的压力0.4-0.8mpa,更优选为0.5-0.7mpa。

53.根据本发明一种优选的具体实施方式,所述含硫废弃物中含有含硫废固(如含硫矿砂),本发明的方法包括:将所述含硫废固进行一次燃烧(燃烧条件包括:温度为800-1050℃),得到含二氧化硫气体ii;将含硫废液和/或含硫废气进行至少两次燃烧,得到含二氧化硫气体i;所述含二氧化硫气体ii与所述含二氧化硫气体i汇合得到本发明的所述含二氧化硫气体。

54.根据本发明,所述燃料为在含氧助燃气体存在下,能够燃烧为所述含硫废弃物的燃烧提供热量的高热值可燃物料。优选地,所述燃料的热值≥500kcal/nm3,例如天然气的热值为9700kcal/nm3。

55.优选地,所述燃料选自天然气、硫磺、液化烃、硫化氢酸性气和重油有机物中的至

少一种。

56.优选地,所述液化烃选自液化乙烯、液化乙烷、液化丙烯、液化丙烷、液化丁烯和液化丁烷中的至少一种。

57.优选地,所述重油有机物选自汽油、煤油、柴油中的至少一种。

58.根据本发明,所述燃料的用量根据所述含硫废弃物的用量进行合理选择及调整。

59.根据本发明,需要特别说明的是,所述含硫废弃物与所述燃料可以为同一物质(例如可以同为硫化氢),本领域技术人员应当可以理解的是,在所述含硫废弃物为硫化氢酸性气的情况下,所述硫化氢酸性气本身可作为燃料,而可以不再需要额外提供其它燃料,此情况仍然属于本发明的发明构思,本领域技术人员不应理解为对发明的限制。

60.优选地,通过本发明所述的燃烧含硫废弃物的方法,得到的所述含二氧化硫气体中,二氧化硫的含量为3-12mol%;no

x

的含量≤100mg/m3,氧气的含量为0.5-5mol%。

61.本发明通过控制各次燃烧反应的条件,特别是通过控制温度和氧气系数,使得燃料和待燃烧的含硫废弃物的第一次燃烧反应在高温和贫氧条件下进行,从而使得含硫废弃物能够燃烧生成二氧化硫,同时含氮物料在贫氧条件下生成氮气;而后续燃烧为在较低温度和富氧条件下进行,从而能保证燃料和含硫废弃物的充分燃烧,并且同时前一次燃烧生成的氮气由于温度较低不能进一步反应生成氮氧化物。由此,通过多次燃烧反应的彼此配合,得到含二氧化硫含量较高,且no

x

含量较低的工艺气体,且得到的所述含二氧化硫气体中不含有可燃组分。

62.根据本发明,优选地,所述含氧助燃气体、所述燃料和所述含硫废弃物中的至少一种含有氮元素。其中,所述含硫废弃物例如为硫酸氢铵、硫酸铵等的含氮含硫物质;所述燃料例如为含有氮气的可燃烧物料;所述含氧助燃气体例如为空气。

63.根据本发明一种优选的具体实施方式,本发明所述的方法还包括:将所述含硫废弃物先进行除水处理,然后再在含氧助燃气体存在下,与燃料进行至少两次燃烧,得到含二氧化硫气体。

64.本发明对所述除水处理的具体操作没有特别限制,只要能够将所述含硫废弃物中的至少部分水分除去即可,例如可以通过蒸发浓缩进行。

65.本发明提供的方法通过特别控制含硫废弃物燃烧的条件,通过多次燃烧反应的彼此配合,使得含硫废弃物燃烧更充分,得到二氧化硫含量较高的工艺气体,且得到的所述含二氧化硫气体中不含有可燃组分。

66.特别地,对于含氮反应物料而言,采用本发明提供的方法通过特别控制各次燃烧的条件,能够使得含硫废弃物燃烧更充分,得到二氧化硫含量较高且no

x

含量较低的工艺气体,所述含氮反应物料中的氮元素除极微量的no

x

外均以氮气的形式排出。采用本发明提供的方法能显著降低所得工艺气体中氮氧化物(no

x

)的含量,无需再额外进行脱硝处理。

67.如前所述,本发明的第二方面提供了一种含硫废弃物制硫酸的方法,该方法包括:

68.(1)燃烧含硫废弃物,得到含二氧化硫气体;

69.(2)将所述含二氧化硫气体进行氧化,得到含三氧化硫气体;

70.(3)将所述含三氧化硫气体进行吸收,得到硫酸;

71.其中,在步骤(1)中,所述燃烧采用前述第一方面所述的方法进行。

72.在本发明第二方面,在步骤(1)中,所述燃烧采用前述第一方面所述的方法进行,

本发明在此不再对其进行赘述。

73.在本发明第二方面,优选地,所述方法还包括,在进行步骤(2)之前,先将所述含二氧化硫气体依次进行热量回收、冷却净化和干燥处理,然后再进行所述步骤(2)。

74.在本发明第二方面,本发明对所述氧化、所述吸收、所述热量回收、所述净化和所述干燥的具体操作没有特别限制,可以采用本领域现有的接触法制硫酸工艺中的氧化(如催化剂催化氧化)、吸收(如浓硫酸吸收)、热量回收、冷却净化和干燥的操作进行。

75.本发明在没有特别说明的情况下,压力均指表压。

76.以下将通过实例对本发明进行详细描述。

77.在没有特别说明的情况下,以下实例中所用原料均为市售品。

78.在没有特别说明的情况下,以下实例均在含有反应炉的燃烧装置中进行,如图1所示,反应炉包括炉膛,以及相对设置在所述炉膛两端的燃料入口、气体出口和含硫废弃物入口,所述炉膛还设置有两个含氧助燃气体入口,所述含氧助燃气体入口沿所述反应炉的轴向分布设置(沿所述反应炉的轴向方向,炉膛直筒段的轴向长度为l,长径比为4-10(如长径比为5),分别在距离炉膛的燃料入口端的0.25l处和距离炉膛的气体出口端的0.5l处设置两个含氧助燃气体入口,位于炉膛同侧,分别记为第一含氧助燃气体入口、第二含氧助燃气体入口)。以用于提供各次燃烧所需的含氧助燃气体,所述含氧助燃气体入口配置为能够向所述炉膛中提供沿所述炉膛的内壁切线方向流动的含氧助燃气体。

79.实施例1

80.该实施例使用的燃料和来自化纤行业的含硫废弃物的具体组成见表1,含氧助燃气体为含氧量为21mol%的空气。

81.表1

82.组分废硫酸/wt%含硫废液/wt%天然气/wt%h2so416.8

ꢀꢀ

h2o30.248.4 (nh4)2so

4 39.5 nh4hso452.2

ꢀꢀ

聚合物(有机物) 10.2 丙烯酸 1.9 其它(甲醇、mma)0.8

ꢀꢀ

ch4ꢀꢀ

96.3c2h6ꢀꢀ

2.58c1-c5

ꢀꢀ

0.72n2ꢀꢀ

0.4

83.将反应炉加热到1200℃,常温空气经过空气鼓风机加压后在电加热炉中加热到630℃由助燃气体入口进入反应炉;所述含硫废弃物由液体喷枪经0.6mpa的高压雾化风从含硫废弃物入口喷入反应炉炉膛;燃料由燃料入口引入反应炉炉膛。

84.具体过程如下:

85.将38.11t含硫废弃物(68.22wt%废硫酸+31.78%wt%含硫废液)、3990kg燃料分别由含硫废弃物入口和燃料入口引入反应炉,沿着炉膛轴向方向,先与由第一含氧助燃气

体入口引入的含氧助燃气体进行第一燃烧,然后再与由第二含氧助燃气体入口引入的含氧助燃气体进行第二燃烧;其中,第一燃烧的条件包括:氧气系数x1为0.7,温度为1200℃;第二燃烧的条件包括:氧气系数为x3,x1+x3=1.05,温度为1100℃,得到含二氧化硫气体;

86.出炉的含二氧化硫气体中二氧化硫的含量为3.8mol%,氧气量为2mol%,no

x

的含量≤100mg/m3,二氧化硫的转化率为99mol%。

87.实施例1b

88.采用与实施例1相似的方式,不同之处为使用的含氧助燃气体为含氧40mol%的富氧空气,其余均与实施例1相同。

89.出炉的含二氧化硫气体中氧气量为2mol%,二氧化硫的含量为6mol%,no

x

的含量≤80mg/m3,二氧化硫的转化率为99mol%。

90.实施例2

91.该实施例使用的含氯废硫酸及硫化氢酸性气和燃料的具体组成见表2,含氧助燃气体为含氧量为21mol%的空气。

92.表2

93.质量分数含氯废硫酸/wt%含硫化氢废气/wt%天然气/wt%h2so450

ꢀꢀ

h2o48

ꢀꢀ

聚合物(有机物)2

ꢀꢀ

h2s 94.98 h2o 4.45 co

2 0.470.3c

1-c

3 0.13ch4ꢀꢀ

93.5n2ꢀꢀ

3.2

94.将反应炉加热到1100℃,常温空气经过空气鼓风机由助燃气体入口进入反应炉。所述含硫废弃物由液体喷枪经0.7mpa的高压雾化风从含硫废弃物入口喷入反应炉炉膛;燃料由燃料入口引入反应炉炉膛。

95.在该实施例中,含硫废弃物为7t(71.43wt%含氯废硫酸+28.57wt%硫化氢酸性气),其中,聚四氢呋喃生产装置产生的含氯废硫酸的水分含量为50wt%,含杂质较少,通过蒸发浓缩到85wt%再进入反应炉9;硫化氢酸性气虽然为含硫废气,但其同时提供70mol%的热量,不足的30mol%的热量用辅助燃料天然气补充;

96.具体反应过程如下:

97.将废硫酸由含硫废弃物入口引入反应炉炉膛,将硫化氢酸性气和天然气由燃料入口引入反应炉炉膛,沿着炉膛轴向方向,先与由第一含氧助燃气体入口引入的含氧助燃气体进行第一燃烧,然后再与由第二含氧助燃气体入口引入的含氧助燃气体进行第二燃烧;其中,第一燃烧的条件包括:氧气系数x1为0.75,温度为1150℃;第二燃烧的条件包括:氧气系数为x3,x1+x3=1.1,温度为1050℃,得到含二氧化硫气体;

98.出炉的含二氧化硫气体中氧气量为3mol%,二氧化硫的含量为8.5mol%,no

x

的含量≤100mg/m3,二氧化硫的转化率为99mol%。

99.实施例3

100.该实施例使用的含硫废弃物和燃料的具体组成见表3,含氧助燃气体为含氧量为21mol%的空气。

101.表3

102.质量分数含硫矿砂/wt%废硫酸/wt%液化气/wt%h2so

4 88 h2o22.72310 聚合物(有机物) 2 s29.5

ꢀꢀ

fe47.75

ꢀꢀ

as0.002

ꢀꢀ

f0.025

ꢀꢀ

c3h8ꢀꢀ

21c3h6ꢀꢀ

10c4h

10

ꢀꢀ

50c4h8ꢀꢀ

6c4h6ꢀꢀ

3ch4ꢀꢀ

10

103.将反应炉加热到1250℃,常温空气经过空气鼓风机加压后在电加热炉中加热到450℃进入反应炉。所述含硫废弃物由液体喷枪经0.5mpa的高压雾化风从含硫废弃物入口喷入反应炉炉膛;燃料由燃料入口引入反应炉炉膛。

104.具体反应过程如下:

105.将7.5t含硫废弃物(80wt%废硫酸+20wt%含硫矿砂)中的废硫酸、120kg燃料分别由含硫废弃物入口和燃料入口引入反应炉炉膛,沿着炉膛轴向方向,先与由第一含氧助燃气体入口引入的含氧助燃气体进行第一燃烧,然后再与由第二含氧助燃气体入口引入的含氧助燃气体进行第二燃烧;其中,第一燃烧的条件包括:氧气系数x1为0.85,温度为1200℃;第二燃烧的条件包括:氧气系数为x3,x1+x3=1.15,温度为1050℃,得到含二氧化硫气体i;含硫矿砂在另一反应炉内燃烧(温度为800℃)生成含二氧化硫工艺气体ii;

106.两个反应炉的出炉的含二氧化硫混合气体中氧气量为5mol%,二氧化硫的含量为6mol%,no

x

的含量≤100mg/m3,二氧化硫的转化率为99mol%。

107.对比例1

108.采用与实施例1相似的方法,不同的是,所述燃烧的次数为一次,

109.具体过程:将38.11t含硫废弃物(68.22wt%废硫酸+31.78%wt%含硫废液)、4588kg燃料由物料入口引入反应炉炉膛,沿着炉膛轴向方向,与由第一含氧助燃气体入口引入的含氧助燃气体进行燃烧,其中,燃烧的条件包括:氧气系数为1.04,温度为1150℃,得到含二氧化硫气体;

110.出炉的含二氧化硫气体中氧气量为1.8mol%,二氧化硫的含量为3.2mol%,no

x

的含量约500mg/m3,二氧化硫的转化率为98.8mol%。在对比例中燃料消耗比实施例1多15wt%。

111.对比例2

112.采用与实施例1相似的方法,不同的是,两次燃烧裂解中氧气系数与实施例1不同,具体的,所述第一燃烧的氧气系数x1为0.9,所述第二燃烧的氧气系数为x3,x1+x3=1.05;

113.其余均与实施例1相同,得到含二氧化硫气体,出炉的含二氧化硫气体中氧气量为2mol%,no

x

的含量约280mg/m3。

114.从上述结果能看出,本发明提供的方法通过特别控制含硫废弃物燃烧的条件,能够使得含硫废弃物充分燃烧,得到二氧化硫含量较高且no

x

含量较低的工艺气体。

115.以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。