1.本发明涉及高分子材料领域,具体为一种船用高强度抗撕裂橡胶材料及其制备方法。

背景技术:

2.天然橡胶作为可再生天然资源的一种,其湿凝胶的强度高,易硫化,制品综合性能优异,具有强度高、弹性好、蠕变低、伸长率大、耐磨性好等优点,被广泛应用于航空航天、汽车轮胎、医用弹性体、化学工业等各个领域,对全球经济发展发挥着巨大作用。

3.但在一些实际应用中,如远洋航运,天然橡胶的抗撕裂性能和耐盐雾腐蚀性能还不能满足使用的需求,其性能还有待于改进。

技术实现要素:

4.发明目的:针对上述技术发展需求,本发明提供了一种船用高强度抗撕裂橡胶材料及其制备方法。

5.所采用的技术方案如下:

6.一种船用高强度抗撕裂橡胶材料,包括以下组成成分:

7.天然橡胶、环氧化天然橡胶、胺化溶聚丁苯橡胶、液体聚异戊二烯橡胶、环氧化顺丁橡胶、偶联剂改性一维碳纳米材料、白炭黑、炭黑、氧化锌、助剂。

8.进一步地,包括以下重量份数的组成成分:

9.天然橡胶40-60份、环氧化天然橡胶5-10份、胺化溶聚丁苯橡胶20-30份、液体聚异戊二烯橡胶20-30份、环氧化顺丁橡胶10-15份、偶联剂改性一维碳纳米材料15-20份、白炭黑5-8份、炭黑5-8份、氧化锌5-10份、助剂0.1-1份。

10.进一步地,所述胺化溶聚丁苯橡胶的制备方法如下:

11.惰性气体保护下,将丁二烯、苯乙烯、胺化试剂、环己烷混合均匀后,将丁基锂用四氢呋喃稀释后加入,控制反应温度为45-50℃,反应8-12h后湿法脱挥,干燥。

12.进一步地,丁基锂与四氢呋喃的物质的量比为1:60-80。

13.进一步地,所述胺化试剂为4-氨基苯乙烯、4-二甲基氨基苯乙烯或1,1-双(4-二甲基氨基苯基)乙烯,优选为4-氨基苯乙烯。

14.进一步地,所述环氧化顺丁橡胶的制备方法如下:

15.将顺丁橡胶加入环己烷中,再加入甲酸和聚乙二醇,搅拌均匀后再加入过氧化氢,70-75℃反应1.5-2h,恢复室温后用乙醇沉淀,过滤,所得固体水洗至中性后,干燥。

16.进一步地,所述偶联剂改性一维碳纳米材料为偶联剂改性碳纳米管或偶联剂改性碳纳米纤维。

17.进一步地,所述偶联剂为偶联剂kh-550、kh-560或kh-570;

18.所述偶联剂改性一维碳纳米材料的方法如下:

19.将一维碳纳米材料加入到乙醇/水混合溶剂中,混合均匀后升温至60-65℃,再加

入水解后的偶联剂,保温反应20-40min后,过滤,所得固体干燥即可。

20.进一步地,所述助剂包括硫磺、硫化剂dcp、促进剂ns、促进剂dm、抗氧剂ky-616和抗氧剂802。

21.本发明还提供了一种船用高强度抗撕裂橡胶材料的制备方法,具体如下:

22.将天然橡胶、环氧化天然橡胶、胺化溶聚丁苯橡胶、环氧化顺丁橡胶混合后塑炼,再与液体聚异戊二烯橡胶、白炭黑、炭黑混合密炼30-90s,再将偶联剂改性一维碳纳米材料、氧化锌、助剂加入,继续密炼180-240s后,薄通、打三角包下片,停放12-24h后于140-150℃,10-15mpa下硫化10-20min即可。

23.本发明的有益效果:

24.本发明中天然橡胶具有强度高、弹性好、蠕变低、伸长率大、耐磨性好等诸多优点,综合性能优异,但是天然橡胶的抗撕裂性能、耐腐蚀性能较差,这一定程度上限制了其应用;

25.环氧化天然橡胶是由天然橡胶在过酸条件下反应制备得到,其除了保留天然橡胶部分优异性能外,还具有优良的耐溶剂性和气体阻隔性;

26.液体聚异戊二烯橡胶为异戊二烯低聚物,是一种无毒、无味、无色的粘稠状物质,加入后它可以作为反应性增塑剂与天然橡胶、环氧化天然橡胶、丁苯橡胶等多种橡胶混溶,提升橡胶材料的交联度,改善整体性能,还可改善界面性能,促进偶联剂改性一维碳纳米材料、白炭黑、炭黑、氧化锌的分散;

27.胺化溶聚丁苯橡胶中的胺基,与环氧化天然橡胶、环氧化顺丁橡胶胺基中的环氧基团可以以共价形式接枝,提高橡胶材料的交联密度,提升界面结合性能;

28.经测试,本发明所制备的橡胶材料具有良好的力学性能,拉伸强度和抗撕裂强度高,耐盐雾腐蚀性能好,且密度较小,适合用于制作船用橡胶件。

具体实施方式

29.实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

30.实施例1:

31.一种船用高强度抗撕裂橡胶材料,包括以下重量份数的组成成分:

32.天然橡胶50份、环氧化天然橡胶10份、胺化溶聚丁苯橡胶20份、液体聚异戊二烯橡胶25份、环氧化顺丁橡胶12份、偶联剂kh-550改性碳纳米管20份、白炭黑5份、炭黑5份、氧化锌10份、硫磺0.5份、硫化剂dcp 0.1份、促进剂ns 0.1份、促进剂dm 0.1份、抗氧剂ky-616 0.1份、抗氧剂802 0.1份。

33.其中,胺化溶聚丁苯橡胶的制备方法如下:

34.氮气保护下,将丁二烯、苯乙烯、4-氨基苯乙烯、环己烷混合均匀后,将丁基锂用四氢呋喃稀释后加入,丁基锂与四氢呋喃的物质的量比为1:60,控制反应温度为45℃,反应10h后湿法脱挥,干燥。

35.环氧化顺丁橡胶的制备方法如下:

36.将顺丁橡胶加入环己烷中,再加入甲酸和聚乙二醇,搅拌均匀后再加入过氧化氢,75℃反应2h,恢复室温后用乙醇沉淀,过滤,所得固体水洗至中性后,干燥。

37.偶联剂kh-550改性碳纳米管的方法如下:

38.将kh-550与水混合超声0.5h,再加甲醇,继续超声0.5h,得到水解后的kh-550,将碳纳米管加入到乙醇/水按质量比1::1组成的混合溶剂中,混合均匀后升温至65℃,将水解后的kh-550加入,保温反应40min后,过滤,所得固体干燥即可。

39.上述船用高强度抗撕裂橡胶材料的制备方法如下:

40.将天然橡胶、环氧化天然橡胶、胺化溶聚丁苯橡胶、环氧化顺丁橡胶混合后塑炼,再与液体聚异戊二烯橡胶、白炭黑、炭黑混合密炼60s,再将偶联剂kh-550改性碳纳米管、氧化锌、硫磺、硫化剂dcp、促进剂ns、促进剂dm、抗氧剂ky-616、抗氧剂802加入,继续密炼240s后,薄通、打三角包下片,停放24h后于150℃,15mpa下硫化15min即可。

41.实施例2:

42.一种船用高强度抗撕裂橡胶材料,包括以下重量份数的组成成分:

43.天然橡胶60份、环氧化天然橡胶5份、胺化溶聚丁苯橡胶20份、液体聚异戊二烯橡胶25份、环氧化顺丁橡胶10份、偶联剂kh-550改性碳纳米管15份、白炭黑6份、炭黑6份、氧化锌8份、硫磺0.5份、硫化剂dcp0.1份、促进剂ns 0.1份、促进剂dm 0.1份、抗氧剂ky-616 0.1份、抗氧剂802 0.1份。

44.其中,胺化溶聚丁苯橡胶的制备方法如下:

45.氮气保护下,将丁二烯、苯乙烯、4-氨基苯乙烯、环己烷混合均匀后,将丁基锂用四氢呋喃稀释后加入,丁基锂与四氢呋喃的物质的量比为1:65,控制反应温度为50℃,反应12h后湿法脱挥,干燥。

46.环氧化顺丁橡胶的制备方法如下:

47.将顺丁橡胶加入环己烷中,再加入甲酸和聚乙二醇,搅拌均匀后再加入过氧化氢,70℃反应1.5h,恢复室温后用乙醇沉淀,过滤,所得固体水洗至中性后,干燥。

48.偶联剂kh-550改性碳纳米管的方法如下:

49.将kh-550与水混合超声0.5h,再加甲醇,继续超声0.5h,得到水解后的kh-550,将碳纳米管加入到乙醇/水按质量比1::1组成的混合溶剂中,混合均匀后升温至65℃,将水解后的kh-550加入,保温反应40min后,过滤,所得固体干燥即可。

50.上述船用高强度抗撕裂橡胶材料的制备方法如下:

51.将天然橡胶、环氧化天然橡胶、胺化溶聚丁苯橡胶、环氧化顺丁橡胶混合后塑炼,再与液体聚异戊二烯橡胶、白炭黑、炭黑混合密炼50s,再将偶联剂kh-550改性碳纳米管、氧化锌、硫磺、硫化剂dcp、促进剂ns、促进剂dm、抗氧剂ky-616、抗氧剂802加入,继续密炼240s后,薄通、打三角包下片,停放24h后于140℃,10mpa下硫化15min即可。

52.实施例3:

53.一种船用高强度抗撕裂橡胶材料,包括以下重量份数的组成成分:

54.天然橡胶60份、环氧化天然橡胶10份、胺化溶聚丁苯橡胶30份、液体聚异戊二烯橡胶30份、环氧化顺丁橡胶15份、偶联剂kh-550改性碳纳米管20份、白炭黑8份、炭黑8份、氧化锌0份、硫磺0.5份、硫化剂dcp0.1份、促进剂ns 0.1份、促进剂dm 0.1份、抗氧剂ky-616 0.1份、抗氧剂802 0.1份。

55.其中,胺化溶聚丁苯橡胶的制备方法如下:

56.氮气保护下,将丁二烯、苯乙烯、4-氨基苯乙烯、环己烷混合均匀后,将丁基锂用四

氢呋喃稀释后加入,丁基锂与四氢呋喃的物质的量比为1:80,控制反应温度为50℃,反应12h后湿法脱挥,干燥。

57.环氧化顺丁橡胶的制备方法如下:

58.将顺丁橡胶加入环己烷中,再加入甲酸和聚乙二醇,搅拌均匀后再加入过氧化氢,75℃反应2h,恢复室温后用乙醇沉淀,过滤,所得固体水洗至中性后,干燥。

59.偶联剂kh-550改性碳纳米管的方法如下:

60.将kh-550与水混合超声0.5h,再加甲醇,继续超声0.5h,得到水解后的kh-550,将碳纳米管加入到乙醇/水按质量比1::1组成的混合溶剂中,混合均匀后升温至65℃,将水解后的kh-550加入,保温反应40min后,过滤,所得固体干燥即可。

61.上述船用高强度抗撕裂橡胶材料的制备方法如下:

62.将天然橡胶、环氧化天然橡胶、胺化溶聚丁苯橡胶、环氧化顺丁橡胶混合后塑炼,再与液体聚异戊二烯橡胶、白炭黑、炭黑混合密炼90s,再将偶联剂kh-550改性碳纳米管、氧化锌、硫磺、硫化剂dcp、促进剂ns、促进剂dm、抗氧剂ky-616、抗氧剂802加入,继续密炼240s后,薄通、打三角包下片,停放24h后于150℃,15mpa下硫化20min即可。

63.实施例4:

64.一种船用高强度抗撕裂橡胶材料,包括以下重量份数的组成成分:

65.天然橡胶60份、环氧化天然橡胶5份、胺化溶聚丁苯橡胶30份、液体聚异戊二烯橡胶20份、环氧化顺丁橡胶15份、偶联剂kh-550改性碳纳米管15份、白炭黑8份、炭黑5份、氧化锌10份、硫磺0.5份、硫化剂dcp 0.1份、促进剂ns 0.1份、促进剂dm 0.1份、抗氧剂ky-616 0.1份、抗氧剂802 0.1份。

66.其中,胺化溶聚丁苯橡胶的制备方法如下:

67.氮气保护下,将丁二烯、苯乙烯、4-氨基苯乙烯、环己烷混合均匀后,将丁基锂用四氢呋喃稀释后加入,丁基锂与四氢呋喃的物质的量比为1:60,控制反应温度为50℃,反应8h后湿法脱挥,干燥。

68.环氧化顺丁橡胶的制备方法如下:

69.将顺丁橡胶加入环己烷中,再加入甲酸和聚乙二醇,搅拌均匀后再加入过氧化氢,75℃反应1.5h,恢复室温后用乙醇沉淀,过滤,所得固体水洗至中性后,干燥。

70.偶联剂kh-550改性碳纳米管的方法如下:

71.将kh-550与水混合超声0.5h,再加甲醇,继续超声0.5h,得到水解后的kh-550,将碳纳米管加入到乙醇/水按质量比1::1组成的混合溶剂中,混合均匀后升温至65℃,将水解后的kh-550加入,保温反应20min后,过滤,所得固体干燥即可。

72.上述船用高强度抗撕裂橡胶材料的制备方法如下:

73.将天然橡胶、环氧化天然橡胶、胺化溶聚丁苯橡胶、环氧化顺丁橡胶混合后塑炼,再与液体聚异戊二烯橡胶、白炭黑、炭黑混合密炼90s,再将偶联剂kh-550改性碳纳米管、氧化锌、硫磺、硫化剂dcp、促进剂ns、促进剂dm、抗氧剂ky-616、抗氧剂802加入,继续密炼240s后,薄通、打三角包下片,停放24h后于140℃,15mpa下硫化10min即可。

74.实施例5:

75.一种船用高强度抗撕裂橡胶材料,包括以下重量份数的组成成分:

76.天然橡胶50份、环氧化天然橡胶10份、胺化溶聚丁苯橡胶30份、液体聚异戊二烯橡

胶30份、环氧化顺丁橡胶10份、偶联剂kh-560改性碳纤维15份、白炭黑8份、炭黑8份、氧化锌5份、硫磺0.5份、硫化剂dcp0.1份、促进剂ns 0.1份、促进剂dm 0.1份、抗氧剂ky-616 0.1份、抗氧剂802 0.1份。

77.其中,胺化溶聚丁苯橡胶的制备方法如下:

78.氮气保护下,将丁二烯、苯乙烯、4-氨基苯乙烯、环己烷混合均匀后,将丁基锂用四氢呋喃稀释后加入,丁基锂与四氢呋喃的物质的量比为1:60,控制反应温度为50℃,反应10h后湿法脱挥,干燥。

79.环氧化顺丁橡胶的制备方法如下:

80.将顺丁橡胶加入环己烷中,再加入甲酸和聚乙二醇,搅拌均匀后再加入过氧化氢,70℃反应2h,恢复室温后用乙醇沉淀,过滤,所得固体水洗至中性后,干燥。

81.偶联剂kh-560改性碳纤维的方法如下:

82.将kh-560与水混合超声0.5h,再加甲醇,继续超声0.5h,得到水解后的kh-560,将碳纤维加入到乙醇/水按质量比1::1组成的混合溶剂中,混合均匀后升温至65℃,将水解后的kh-560加入,保温反应30min后,过滤,所得固体干燥即可。

83.上述船用高强度抗撕裂橡胶材料的制备方法如下:

84.将天然橡胶、环氧化天然橡胶、胺化溶聚丁苯橡胶、环氧化顺丁橡胶混合后塑炼,再与液体聚异戊二烯橡胶、白炭黑、炭黑混合密炼90s,再将偶联剂kh-560改性碳纤维、氧化锌、硫磺、硫化剂dcp、促进剂ns、促进剂dm、抗氧剂ky-616、抗氧剂802加入,继续密炼240s后,薄通、打三角包下片,停放24h后于140℃,15mpa下硫化10min即可。

85.对比例1:

86.与实施例1基本相同,区别在于,不加入环氧化天然橡胶。

87.对比例2:

88.与实施例1基本相同,区别在于,用溶聚丁苯橡胶代替所制备的胺化溶聚丁苯橡胶。

89.对比例3:

90.与实施例1基本相同,区别在于,用顺丁橡胶代替所制备的环氧化顺丁橡胶。

91.对比例4:

92.与实施例1基本相同,区别在于,用碳纳米管代替所制备的偶联剂kh-550改性碳纳米管。

93.性能测试:

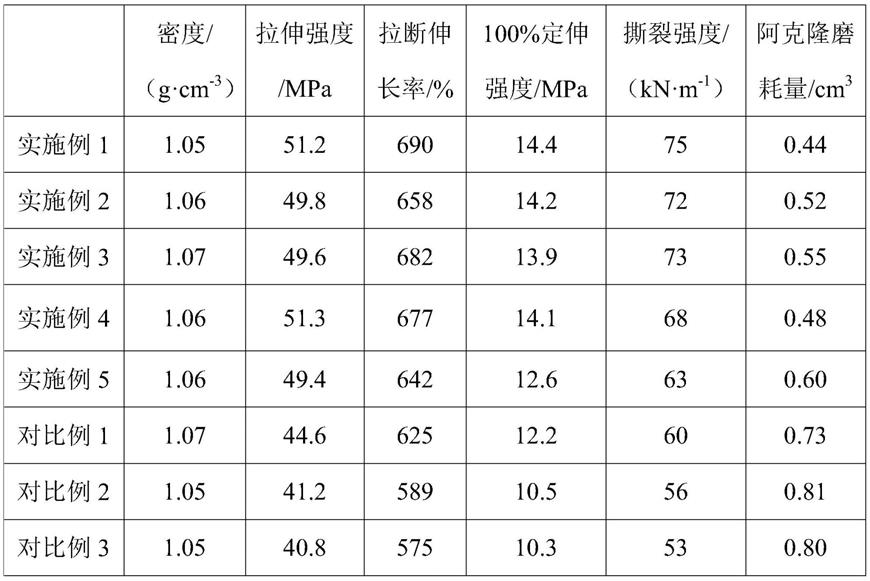

94.将按照本发明实施例1-5及对比例1-4配方及方法所制备的橡胶材料作为试样进行性能测试。

95.拉伸强度与拉断伸长率:按照gb/t 528-2009进行测试。

96.耐磨性能:按照gb/t1689-1998进行测试。

97.撕裂强度:按照gb/t529-2008进行测试。

98.测试结果如下表1所示:

99.表1:

[0100][0101][0102]

耐盐雾腐蚀性能:按照gb/t35858-2018进行测试,实验温度为35℃,盐雾溶液为5%浓度的氯化钠溶液,试验样品在盐雾中停放7d。

[0103]

测试结果如下表2所示:

[0104]

其中“+”代表增加,

“‑”

代表降低;

[0105]

表2:

[0106][0107]

由上表1可知,本发明所制备的橡胶材料具有良好的力学性能,且通过对比可知,环氧化天然橡胶、胺化溶聚丁苯橡胶、液体聚异戊二烯橡胶、环氧化顺丁橡胶、偶联剂改性一维碳纳米材料的加入,对于提升橡胶材料的力学性能起到了积极作用;

[0108]

由上表2可知,本发明所制备的橡胶材料具有良好的耐盐雾腐蚀性能,且通过对比可知,环氧化天然橡胶、胺化溶聚丁苯橡胶、液体聚异戊二烯橡胶、环氧化顺丁橡胶、偶联剂改性一维碳纳米材料的加入,对于提升橡胶材料的耐盐雾腐蚀性能起到了积极作用,尤其是胺化溶聚丁苯橡胶、环氧化顺丁橡胶的加入,胺基能与环氧基团以共价形式接枝,提高橡胶材料的交联密度,偶联剂改性后一维碳纳米材料的加入,不仅可以起到增韧增强作用,而且由于表面的改性与橡胶基体有更好的相容性,减少了因团聚产生的空隙,从而起到了改善耐盐雾腐蚀性能的作用。

[0109]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。