1.本发明涉及精细化工技术领域,尤其涉及一种邻甲硫基苯甲腈的合成方法。

背景技术:

2.邻甲硫基苯甲腈又称2-氰基-苯甲硫醚或2-(甲硫基)苯甲腈,是一种重要的化工中间体,主要用于医药、染料、橡胶和杀菌剂等行业。以其为原料生产的1,2-苯并异噻唑啉-3-酮(bit)是重要的新型工业杀菌剂,具有突出的抑制真菌、霉菌、细菌和藻类等微生物在有机介质中滋生的作用,高效、广谱、低毒、在环境中能自然降解,被认为是安全无害的绿色环保产品之一,应用范围非常广泛。

3.邻甲硫基苯甲腈一般有两种合成方法,方法一是以邻氯苯腈和甲硫醇钠为原料,在相转移催化剂的作用下合成;方法二是通过2-氯茴香硫醚和金属氰化物,反应合成,如2-氯茴香硫醚和氰化锌反应制备邻甲硫基苯甲腈。无论从收率、成本、三废处理还是安全性上考虑,方法一均明显优于方法二,因此工业上多采用方法一进行生产。

4.方法一:

5.方法二:

6.在用方法一生产邻甲硫基苯甲腈的过程中,一般采取邻氯苯腈、甲硫醇钠水溶液和相转移催化剂混合加热反应,反应转化率在99%以上,但由于反应体系为碱性,所生成的产物邻甲硫基苯甲腈会不可避免的会继续发生水解反应生成邻甲硫基苯甲酰胺杂质,该杂质不易去除,其在邻甲硫基苯甲腈中的存在降低了邻甲硫基苯甲腈的品质,为后续的该中间体作为化工原料的使用带来了较多的麻烦。

[0007][0008]

综上所述,邻甲硫基苯甲腈作为一种重要的化工中间体,在以邻氯苯腈和甲硫醇钠为原料的生产中不可避免的会发生副反应生成杂质,不仅提高了生产成本,而且影响产品的品质,因此在生产过程中减少该杂质,对于提高邻甲硫基苯甲腈的质量具有非常重要的意义。

技术实现要素:

[0009]

有鉴于此,本发明提供了一种邻甲硫基苯甲腈的合成方法,该方法能够有效减少产品中的水解杂质,从而使邻甲硫基苯甲腈产品质量得到明显的提升。该方法操作简单,适合工业化生产。

[0010]

为了达到上述目的,本发明提供了一种邻甲硫基苯甲腈的合成方法,包括以下步

骤:

[0011]

1)将邻氯苯腈、20%甲硫醇钠和四丁基溴化铵混合搅拌,分液保留油层;

[0012]

2)向步骤1)得到的油层中加入溶剂,加热共沸脱水;

[0013]

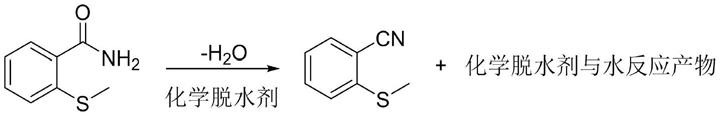

3)将步骤2)得到的反应液降温,加入化学脱水剂,在此温度下搅拌1~2小时,液相检测油层邻甲硫基苯甲酰胺含量《0.1%后停止反应;

[0014]

4)向步骤3)所得的反应液中加入水,搅拌后分液,所得油层即为邻甲硫基苯甲腈溶液。

[0015][0016]

本发明通过化学脱水剂和产品中的杂质的反应,使杂质重新转化为产品,提高产品质量,使其作为中间体在后续的使用过程中对最终产品的质量影响降低。

[0017]

优选地,步骤1)中的反应体系控制温度70~80℃。在此温度范围内,邻氯苯腈和甲硫醇钠可较快反应,且所生成的邻甲硫基苯腈的水解程度相对较少。

[0018]

优选地,步骤1)中邻氯苯腈、20%甲硫醇钠和四丁基溴化铵的摩尔比为1:1.1~1.6:0.01~0.1。

[0019]

优选地,步骤1)中搅拌的时间为3~8小时。

[0020]

优选地,步骤2)中所述溶剂包括:甲苯、二甲苯、氯苯、环己烷、甲基环己烷、正庚烷、1,2-二氯乙烷、1,2-二氯丙烷中的至少一种。

[0021]

所选溶剂均为可与水共沸的溶剂,通过该溶剂与水的共沸,去除体系内残留的水分子。

[0022]

优选地,步骤2)中所述溶剂的添加量为步骤(2)中所述油层的0.5-2倍。

[0023]

上述技术方案的有益效果:

[0024]

优选地,步骤3)中所述化学脱水剂包括:氯化亚砜,三氯氧磷,三氯化磷,五氯化磷,甲基磺酰氯,亚磺酰氯中的至少一种。

[0025]

优选地,,步骤3)中所述降温为将温度降至40~55℃。

[0026]

优选地,步骤3)中所述化学脱水剂的添加量为反应液的1.0~2.0%。

[0027]

优选地,步骤4)中所述搅拌时间为0.1~0.5小时。

[0028]

与现有技术相比,本发明具有以下有益效果:本发明采用加入化学脱水剂与邻甲硫基苯甲腈水解生成的邻甲硫基苯甲酰胺杂质反应,使其重新转化为产品邻甲硫基苯甲腈,得到纯度较高的邻甲硫基苯甲腈产品,减少了杂质对后续反应的影响,其操作过程简单,本发明在工业生产用具有很高的应用价值。

具体实施方式

[0029]

为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行清楚、完整的描述。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施例,都属于本发明所保护的范围。

[0030]

下述实施例中所述试验方法或测试方法,如无特殊说明,均为常规方法;所述原料

和助剂,如无特殊说明,均从常规商业途径获得,或以常规方法制备。

[0031]

实施例1

[0032]

一种邻甲硫基苯甲腈的合成方法,具体制备步骤如下:

[0033]

在装有机械搅拌、温度计和尾气吸收装置的四口瓶中加入邻氯苯腈190g、20%甲硫醇钠500g、四丁基溴化铵1.0g,升温至75℃,保温搅拌6小时,气相检测原料邻氯苯腈含量《0.1%后停止反应,分液,加入1,2-二氯乙烷600g,取油层送样测试液相,其中邻甲硫基苯甲酰胺含量1.16%。接分水器,将反应液升温至回流分水,分水结束后降温至45℃,加入三氯氧磷3.0g,保温搅拌1小时,液相检测邻甲硫基苯甲酰胺含量《0.1%后停止反应,向反应液中加水50g,搅拌10分钟后静置分液,油层送样检测液相,邻甲硫基苯甲酰胺未检出。

[0034]

实施例2

[0035]

在装有机械搅拌、温度计和尾气吸收装置的四口瓶中加入邻氯苯腈190g、20%甲硫醇钠500g、四丁基溴化铵1.0g,升温至75℃,保温搅拌6小时,气相检测原料邻氯苯腈含量《0.1%后停止反应,分液,加入甲苯500g。接分水器,将反应液升温至回流分水,分水结束后降温至55℃,加入氯化亚砜2.0g,保温搅拌2小时,液相检测邻甲硫基苯甲酰胺含量《0.1%后停止反应,向反应液中加水50g,搅拌10分钟后静置分液,油层送样检测液相,邻甲硫基苯甲酰胺归一化含量0.07%。

[0036]

实施例3

[0037]

在装有机械搅拌、温度计和尾气吸收装置的四口瓶中加入邻氯苯腈190g、20%甲硫醇钠500g、四丁基溴化铵1.0g,升温至75℃,保温搅拌6小时,气相检测原料邻氯苯腈含量《0.1%后停止反应,分液,加入环己烷500g。接分水器,将反应液升温至回流分水,分水结束后降温至55℃,加入三氯化磷2.0g,保温搅拌1小时,液相检测邻甲硫基苯甲酰胺含量《0.1%后停止反应,向反应液中加水50g,搅拌20分钟后静置分液,油层送样检测液相,邻甲硫基苯甲酰胺未检出。

[0038]

对比例1

[0039]

和实施例1的区别在于未加入化学脱水剂,其余步骤同实施例1。

[0040]

对比例1中得到的油层送样检测,邻甲硫基苯甲酰胺归一化含量为2.32%。

[0041]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。