1.本发明属于高分子材料领域,具体涉及一种硬质聚酰亚胺泡沫及其制备方法和用途。

背景技术:

2.聚酰亚胺(pi)泡沫材料是以pi树脂为主要成分、内部含有不同尺度开闭孔结构形成的多孔材料。pi的链段含有大量的苯环和酰亚胺环,从而赋予pi泡沫优异的热稳定性、耐高低温、自熄阻燃、耐化学性和耐辐照等特性,使其广泛应用于航空航天、军事舰船、能源和高铁汽车等诸多高科技领域。

3.随着航空航天等科技行业的快速发展,迫切需要更高机械强度刚性的pi泡沫作为结构材料,比如雷达罩衬套,飞机气密座舱的球面框、机翼和气密隔板,风力发电机复合材料叶片和潜艇壳体和框架部件等部位的刚性聚合物泡沫。目前,用于该领域的硬质聚合物泡沫一般都为聚甲基丙烯酰亚胺(pmi)泡沫。然而,pmi泡沫因其较弱的聚烯烃聚合物链,其链段在200℃就开始分解,结构受到破坏,因此不能在200℃以上的环境中使用。此外,考虑到机械性能差和高温性能受限制等因素,异氰酸酯基pi泡沫不适合作为结构材料使用。因此,制备优异机械性能且较低密度的刚性pi泡沫对高科技领域的发展具有重要的意义。

4.pi泡沫的制备技术已有几十年的发展历程,利用聚酯铵盐(peas)作为前驱体粉末,采用热发泡法是制备pi泡沫有效的方法。在此基础上,提升pi泡沫强度的方法主要有添加增强填料法和在pi链段改性法。添加增强填料法往往是向peas加入纤维、石墨烯、无机粘土、蜂窝等来提升泡沫的力学性能。增强填料法存在填料和基体间相容性较差的问题,导致制备的pi泡沫的强度提升有限。链段改性法是向pi链段结构中引入交联网络结构或刚性结构来增强pi主链,赋予泡沫优异的抗压能力。然而,添加填料和构筑交联网络或刚性结构会使发泡过程中黏度的提升,成型困难,同时高粘度会削弱泡孔间的相互作用,造成pi泡沫的机械强度下降。专利cn102964834a公开了一种耐高温高抗压缩交联型聚酰亚胺类泡沫材料,其以有机四酸二酐或有机四酸的二酸二酯、降冰片烯类单酸单酯和芳香族二胺为原料,制备得到聚酰亚胺泡沫。该聚酰亚胺泡沫虽然耐高温、韧性好、高温下压缩形变小,但是存在成本高、闭孔率低、压缩强度低、成型工艺复杂的问题。

5.目前,亟需开发一种综合性能良好,兼具低密度、高强度、良好热稳定性能的pi泡沫。

技术实现要素:

6.本发明的目的是提供一种硬质聚酰亚胺泡沫及其制备方法和用途。

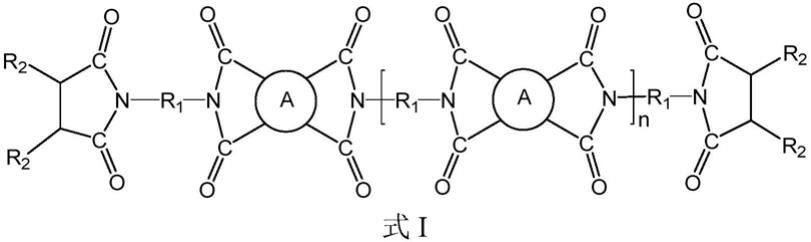

7.本发明提供了一种硬质聚酰亚胺泡沫,它具有式i所示的结构:

[0008][0009]

其中,

[0010]

a环选自a环选自

[0011]

r1选自选自

[0012]

r2选自选自

[0013]

n为≥1的整数。

[0014]

进一步地,

[0015]

n为1~7的整数;

[0016]

优选地,所述n为3。

[0017]

进一步地,前述的硬质聚酰亚胺泡沫是由双官能度酸酐、二胺和单官能度酸酐为原料制备而得;

[0018]

所述双官能度酸酐、二胺和单官能度酸酐的摩尔比为1:(1~5):(0.1~1)。

[0019]

进一步地,所述双官能度酸酐、二胺和单官能度酸酐的摩尔比为1:(1.1~1.5):(0.25~1);

[0020]

优选地,所述双官能度酸酐、二胺和单官能度酸酐的摩尔比为1:1.25:0.5。

[0021]

进一步地,

[0022]

所述双官能度酸酐选自3,3’,4,4

’‑

二苯醚四酸酐、3,3’,4,4

’‑

联苯基四羧基二酐、均苯四酸二酐、3,3’,4,4

’‑

二苯甲酮四羧酸二酐,3,3’,4,4

’‑

联苯基砜四羧基二酐、2,3,3’,4

’‑

联苯基四羧基二酐中一种或多种;

[0023]

和/或,所述二胺选自3,4

’‑

二氨基二苯醚、4,4

’‑

二氨基二苯醚、间-苯二胺、对-苯二胺、3,3

’‑

二氨基二苯基砜、4,4

’‑

二氨基二苯基砜、4,4

’‑

二氨基二苯基甲烷、2,2

’‑

二甲基二氨基联苯、2,6-二氨基吡啶中一种或多种;

[0024]

和/或,所述单官能度的酸酐选自降冰片烯二酸酐、4-苯基乙炔基邻苯二甲酸酐、4-乙炔基邻苯二甲酸酐、马来酸酐中的一种或多种;

[0025]

优选地,

[0026]

所述双官能度酸酐选自3,3’,4,4

’‑

二苯甲酮四羧酸二酐;

[0027]

和/或,所述二胺选自4,4

’‑

二氨基二苯基甲烷;

[0028]

和/或,所述单官能度的酸酐选自降冰片烯二酸酐。

[0029]

本发明还提供了一种制备前述的硬质聚酰亚胺泡沫的方法,它包括如下步骤:

[0030]

(1)在双官能度酸酐中加入开环催化剂、醇类溶剂和醚类溶剂,反应后得双官能度聚酰胺酸前驱体溶液;

[0031]

(2)在单官能度酸酐中加入开环催化剂、醇类溶剂和醚类溶剂,反应后得单官能度聚酰胺酸前驱体溶液;

[0032]

(3)将步骤(1)得到的溶液和步骤(2)得到的溶液混合搅拌得澄清体系;

[0033]

(4)在步骤(3)得到的澄清体系中加入二胺、表面活性剂和酰亚胺化催化剂反应,纯化后得peas盐;

[0034]

(5)将peas盐发泡得膨胀微球后酰亚胺化,即得硬质聚酰亚胺泡沫。

[0035]

进一步地,

[0036]

步骤(1)中,所述双官能度酸酐、开环催化剂、醇类溶剂和醚类溶剂的摩尔比为1:(0.001~0.1):(1~10):(1~10);

[0037]

和/或,步骤(2)中,所述单官能度酸酐、开环催化剂、醇类溶剂和醚类溶剂的摩尔比为1:(0.001~0.1):(1~10):(1~10);

[0038]

和/或,步骤(4)中,所述二胺和酰亚胺化催化剂的摩尔比为1:(0.01~0.1);

[0039]

和/或,步骤(4)中,所述表面活性剂的用量为双官能度酸酐、单官能度酸酐和二胺总质量的0.1-0.5wt%;

[0040]

优选地,

[0041]

步骤(1)中,所述双官能度酸酐、开环催化剂、醇类溶剂和醚类溶剂的摩尔比为1:

0.01:7:8;

[0042]

和/或,步骤(2)中,所述单官能度酸酐、开环催化剂、醇类溶剂和醚类溶剂的摩尔比为1:0.01:3.5:4;

[0043]

和/或,步骤(4)中,所述二胺和酰亚胺化催化剂的摩尔比为1:0.04;

[0044]

和/或,步骤(4)中,所述表面活性剂的用量为双官能度酸酐、单官能度酸酐和二胺总质量的0.5wt%。

[0045]

进一步地,

[0046]

步骤(1)中,所述开环催化剂为二甲基咪唑;

[0047]

和/或,步骤(1)中,所述醇类溶剂为甲醇、乙醇、丙醇和异丙醇中的一种或多种;

[0048]

和/或,步骤(1)中,所述醚类溶剂为四氢呋喃;

[0049]

和/或,步骤(2)中,所述开环催化剂为二甲基咪唑;

[0050]

和/或,步骤(2)中,所述醇类溶剂为甲醇、乙醇、丙醇和异丙醇中的一种或多种;

[0051]

和/或,步骤(2)中,所述醚类溶剂为四氢呋喃;

[0052]

和/或,步骤(4)中,所述表面活性剂为硅油;

[0053]

和/或,步骤(4)中,所述酰亚胺化催化剂为异喹啉。

[0054]

进一步地,

[0055]

步骤(1)中,所述反应为氮气氛围下油浴回流反应;

[0056]

和/或,步骤(2)中,所述反应为氮气氛围条件下搅拌;

[0057]

和/或,步骤(4)中,所述反应为70℃~80℃反应1~5h;

[0058]

和/或,步骤(4)中,所述纯化为除去溶剂,使得到的peas盐中溶剂含量为14-17%;

[0059]

和/或,步骤(5)中,所述paes盐粉碎至粒径为0.1mm-0.3mm;

[0060]

和/或,步骤(5)中,所述发泡的条件为150~200℃保持30~60min;

[0061]

和/或,步骤(5)中,所述酰亚胺化的条件为250-300℃保持1~3h。

[0062]

优选地,

[0063]

步骤(1)中,所述反应为氮气氛围下60℃~65℃油浴回流反应0.1~5h;

[0064]

和/或,步骤(2)中,所述反应为60℃~65℃氮气氛围条件下搅拌0.1~5h;

[0065]

和/或,步骤(4)中,所述反应为70℃反应3h;

[0066]

和/或,步骤(4)中,所述除去溶剂的条件为温度60~65℃,压力-0.6~-0.1mpa;

[0067]

和/或,步骤(5)中,所述发泡的条件为180℃保持30min;

[0068]

和/或,步骤(5)中,所述酰亚胺化的条件为300℃保持2h。

[0069]

本发明还提供了前述的硬质聚酰亚胺泡沫在制备应用于航空航天、军事舰船、能源、高铁、汽车领域作结构材料使用器件中的用途。

[0070]

本发明制备的聚酰亚胺泡沫压缩强度高,具有优异的综合力学性能,并且其表观密度低、自重小,便于运输、施工,可作为轻质材料使用。同时,该聚酰亚胺泡沫热稳定性能、隔热性能优良,可在高温下使用。本发明聚酰亚胺泡沫同时具备热稳定性好、压缩强度高、密度低、自重小的特点,可用于航空航天、军事舰船、能源和高铁汽车等诸多高科技领域作为结构材料使用,具有广阔的应用前景。

[0071]

显然,根据本发明的上述内容,按照本领域的普通技术知识和惯用手段,在不脱离本发明上述基本技术思想前提下,还可以做出其它多种形式的修改、替换或变更。

[0072]

以下通过实施例形式的具体实施方式,对本发明的上述内容再作进一步的详细说明。但不应将此理解为本发明上述主题的范围仅限于以下的实例。凡基于本发明上述内容所实现的技术均属于本发明的范围。

附图说明

[0073]

图1为各硬质聚酰亚胺泡沫的表观密度和闭孔率。

[0074]

图2为各硬质聚酰亚胺泡沫在常温条件下的压缩强度(10%应变)和压缩模量。

[0075]

图3为各硬质聚酰亚胺泡沫在200℃条件下的压缩强度(10%应变)和压缩模量。

[0076]

图4为各硬质聚酰亚胺泡沫在氮气和空气气氛中热降解曲线:a为在氮气中,b为在空气中。

[0077]

图5为各硬质聚酰亚胺泡沫的储能模量和tanδ曲线:a为储能模量,b为tanδ曲线。

[0078]

图6为各硬质聚酰亚胺泡沫的热导率。

[0079]

图7为不同重复链节数peas盐复性黏度与温度的关系。

[0080]

图8为各硬质聚酰亚胺泡沫的内部泡孔结构;a为pif-2,b为pif-4,c为pif-6,d为pif-8,e为pif-∞。

具体实施方式

[0081]

本发明具体实施方式中使用的原料、设备均为已知产品,通过购买市售产品获得。

[0082]

实施例1、本发明硬质聚酰亚胺泡沫的制备

[0083]

1、聚酯铵盐前驱体制备

[0084]

(1)精确称量0.1mol的3,3',4,4'-二苯甲酮四羧酸二酐(btda)加入至500ml的三口烧瓶中,称量1mmol二甲基咪唑(2-mi)、0.7mol无水甲醇(ch3oh)、0.8mol四氢呋喃(thf)加入三口烧瓶中。向上述体系中通入氮气排除烧瓶中的空气,在氮气氛围下,62℃的油浴锅下回流反应1h,体系溶液颜色从乳白色液体逐渐变成淡黄色的澄清溶液,得到btda二酸二酯溶液。

[0085]

(2)与此同时,称量0.1mol降冰片烯二酸酐(na)、0.35mol ch3oh、0.4mol thf和1mmol 2-mi,在62℃氮气氛围条件下搅拌1h,溶液变为澄清得到降冰片烯二酸二酯溶液。将降冰片烯二酸二酯溶液转移至btda二酸二酯溶液中,混合搅拌15min,溶液由混浊转变为澄清,得澄清体系。

[0086]

(3)称量0.15mol 4,4

’‑

二氨基二苯甲烷(mda)、0.39g表面活性剂(硅油)和5mmol异喹啉加入上述澄清体系中,将体系温度升高至70℃,反应3h得到红棕色且具有一定黏度的液体。在65℃和-0.6mpa条件下除去部分溶剂得到peas盐。在本次体系中,控制peas盐中的溶剂含量为16-17%。

[0087]

2、聚酰亚胺泡沫的制备

[0088]

将上述16-17%溶剂含量的peas盐通过机械粉碎得到粒径为0.1-0.3mm的颗粒,将该颗粒从室温加热至180℃,并在180℃保持30min得到微发泡的peas微球。将微发泡的peas微球填充至模具中,升温至300℃并保持2h完成发泡和酰亚胺化,得到硬质聚酰亚胺泡沫。该硬质聚酰亚胺泡沫的链节数为2(n=2),命名为pif-2。

[0089]

按照实施例1所述制备方法制备不同链节数(n=4、6、8或∞)的聚酰亚胺泡沫,所

得聚酰亚胺泡沫分别命名为pif-4、pif-6、pif-8和pif-∞。∞表示聚酰亚胺泡沫中链节数为无穷大。各聚酰亚胺泡沫的原料配方如表1所示。ch3oh、thf和2-mi分两次加入,表1中,“/”前面是第一次加入到btda中的用量,“/”后面是第二次加入到降冰片烯中的用量。当链节数为∞时,btda二酸二酯溶液中不加入降冰片烯二酸二酯溶液。

[0090]

表1.各聚酰亚胺泡沫的原料配方

[0091][0092][0093]

以下通过具体试验例证明本发明的有益效果。

[0094]

试验例1、本发明硬质聚酰亚胺泡沫的性能表征

[0095]

1、试验方法

[0096]

(1)表观密度

[0097]

参考gb/t 6343-2009《泡沫塑料及橡胶表观密度的测定》的标准进行测试,选取不少于5个样品,puf样品尺寸为30mm

×

30mm

×

20mm,称量每个泡沫试样的质量,利用计算出表观密度,表观密度为多次测试结果取平均值。

[0098]

(2)闭孔率

[0099]

闭孔率测试是将已知质量的pi泡沫置于水中直到其质量保持恒定,开孔率的计算方法为置换水体积与样品体积之比,闭孔率=100%-开孔率。

[0100]

(3)力学性能

[0101]

压缩性能测试参考gb/t 8813-2008《硬质泡沫塑料压缩强度试验法》,pi泡沫样品尺寸大小为30mm

×

30mm

×

20mm,测试数量不低于5个,其试验压缩方向与泡孔生长方向垂直,压缩速率大小为2mm/min,测试结果为多次测量取平均值。

[0102]

(4)热性能

[0103]

利用热失重分析仪对pi泡沫的热稳定性进行分析,测试气氛为氮气和空气,pi泡沫样品的测试温度为30-800℃,升温速率为10℃/min;采用动态机械热分析对pi泡沫的储能模量和玻璃化转变温度进行测试,测试模式为压缩模式,测试频率为1hz,升温速率为5℃/min;pi泡沫的热导率采用hot disk测试得到。热盘传感器被放置在两块准备好的样品之间。同时采集两个样品的导热系数,报告值为两个样品的平均值。

[0104]

(5)流变性能

[0105]

采用转矩流变仪分析peas流变特性,应变设置为0.5%,角速度为10rad s-1

。温度扫描范围为50~300℃,升温速率为10℃min-1

。

[0106]

(6)泡孔形貌

[0107]

使用扫描电子显微镜观察细胞结构。所有pi泡沫样品在观察前均需喷金处理。

[0108]

2、试验结果

[0109]

不同链节数的各聚酰亚胺泡沫的性能表征结果如表2、表3以及图1~8所示。

[0110]

表2.各聚酰亚胺泡沫的物理性能表征结果

[0111][0112]

表3.各聚酰亚胺泡沫的热性能表征结果

[0113][0114]

对于多孔材料而言,高的表观密度有利于提高力学强度,但是高表观密度会增加材料的自重,不便于运输、施工,同时不能作为轻质材料使用。因此研究一种低密度高强度的聚酰亚胺泡沫对于其应用十分重要。本发明研究发现(表2和图1~3),本发明制备的聚酰亚胺泡沫同时具备低密度高强度的有益效果,特别是pif-4,其在更低的表观密度下,显著提高了压缩强度和压缩模量。即该聚酰亚胺泡沫在低表观密度下,综合力学性能显著提高,韧性和强度均十分优异,取得了更好的效果,有利于聚酰亚胺泡沫的应用。同时,本发明制备的聚酰亚胺泡沫在高温下仍然具有一定的强度,可实现在高温环境下的使用。此外,热性能结果(表3和图4~6)也表明本发明制备的聚酰亚胺泡沫具有良好的热稳定性和优异的隔热性能,其能够在高温下使用。

[0115]

图7表示的不同重复链节数peas盐复性黏度与温度的关系。结合图8来看,黏度的结果表明:随着链节数量的降低,体系黏度呈现下降趋势,这有助于改善泡孔间的相互作用(图8b);当链节数为∞时,其具有较高的黏度和较宽的温度范围,这使得泡孔间呈现分离的状态(图8e)。当链节数为2时,其体系黏度较低,导致泡孔壁的强度不足以维持膨胀过程,从而形成并泡结构(图8a)。说明适当的黏度有利于聚酰亚胺泡沫内部泡孔的形成,使得其具有良好的机械性能;pif-4内部泡孔均匀且连接紧密,其具有良好的机械性能,压缩强度显著提高。

[0116]

综上,本发明制备的聚酰亚胺泡沫压缩强度高,具有优异的综合力学性能,并且其表观密度低、自重小,便于运输、施工,可作为轻质材料使用。同时,该聚酰亚胺泡沫热稳定性能、隔热性能优良,可在高温下使用。本发明聚酰亚胺泡沫同时具备热稳定性好、压缩强

度高、密度低、自重小的特点,可用于航空航天、军事舰船、能源和高铁汽车等诸多高科技领域作为结构材料使用,具有广阔的应用前景。