1.本发明属于抗菌技术领域,具体涉及一种含铜抗菌高分子复合材料及其制备方法和应用。

背景技术:

2.亚铜具有良好的抗菌、抑菌和杀菌活性,被广泛应用于各大消毒杀菌场景领域。然而,亚铜不稳定,氧化亚铜在参与化学反应过程中不能稳定存在,易被氧化为二价铜离子或者还原为铜单质,从而导致其失活。这极大地限制了亚铜类材料在抗菌杀菌领域的应用。

3.关于稳定亚铜的碳材料已经有了报道,例如碳纳米管(j.phys.chem.c[j], 2010,33,13998-14003)。通常所指的碳纳米管是一系列不同管径、不同长度、不同螺旋度的多壁碳纳米管的混合物,结构上存在一定数量的缺陷位点可以作为cu2o的锚定位点,缺陷可与cu2o之间形成相互作用,同时也可以抑制其在反应过程烧结,而且,由于碳纳米管的管壁结构与石墨的片层结构相同,所以具有一定的导电性,促进了碳纳米管和cu2o的电子转移。然而,使用碳纳米管混合物作为稳定亚铜的碳材料,其对亚铜的稳定效果还有待提升,也即,采用碳纳米管混合物/亚铜复合材料的抗菌杀菌效果仍有待提升。

技术实现要素:

[0004]

本发明的目的是为了克服现有的亚铜-碳复合材料的抗菌杀菌效果不稳定的缺陷,而提供一种具有稳定抗菌杀菌效果的含铜抗菌高分子复合材料及其制备方法和应用。

[0005]

具体地,本发明公开了一种含铜抗菌高分子复合材料,其中,所述含铜抗菌高分子复合材料包括树脂以及分散于树脂中的铜离子抗菌功能材料,所述铜离子抗菌功能材料包括无机载体以及负载于所述无机载体表面的富勒烯和纳米铜,所述纳米铜至少包括亚铜。

[0006]

在一种优选实施方式中,以所述含铜抗菌高分子复合材料的总重量为基准,所述树脂的含量为5~40wt%,所述铜离子抗菌功能材料的含量为60~95wt%。

[0007]

在一种优选实施方式中,所述铜离子抗菌功能材料中富勒烯、纳米铜和无机载体的质量比为(1~30):(10~90):(10~89)。

[0008]

在一种优选实施方式中,所述富勒烯的化学组成为c

2n

、m@c

2n

、m2@c

2n

、 ma@c

2n

、m3n@c

2n

、m2c2@c

2n

、m2s@c

2n

、m2o@c

2n

、m

xa3-x

n@c

2n

、c

2nh2y

和c

2n

cl

2y

中的至少一种;m和a各自独立地为sc、y或镧系金属且m和a 不相同;@为连接基团或者金属的表示方法;30≤n≤60,0≤x≤3,0≤y≤20。

[0009]

在一种优选实施方式中,所述纳米铜为亚铜或者亚铜与单价铜和/或二价铜的复合物。

[0010]

在一种优选实施方式中,所述纳米铜中亚铜的质量含量为1~100%。

[0011]

在一种优选实施方式中,所述无机载体选自二氧化硅、氧化锌、氧化铝、氧化锆、氧化铈、氧化镁、碳纳米管、活性炭、石墨烯和氮化硼中的至少一种。

[0012]

在一种优选实施方式中,所述树脂选自聚乙烯、聚氯乙烯、聚丙烯、聚苯乙烯和abs

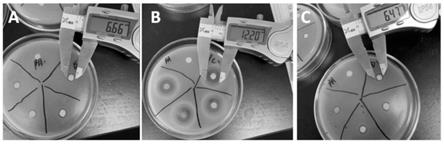

1的结果,b为含铜抗菌高分子复合材料母粒tf-1的结果,c为参比含铜抗菌高分子复合材料母粒dtf-2的结果。

具体实施方式

[0025]

本发明提供的含铜抗菌高分子复合材料包括树脂以及分散于树脂中的铜离子抗菌功能材料,所述铜离子抗菌功能材料包括无机载体以及负载于所述无机载体表面的富勒烯和纳米铜。其中,以所述含铜抗菌高分子复合材料的总重量为基准,所述树脂的含量优选为5~40wt%,如5wt%、8wt%、10wt%、12wt%、 15wt%、18wt%、20wt%、22wt%、25wt%、28wt%、30wt%、32wt%、35wt%、 38wt%、40wt%;所述铜离子抗菌功能材料的含量优选为60~95wt%,如60wt%、 62wt%、65wt%、68wt%、70wt%、72wt%、75wt%、78wt%、80wt%、82wt%、 85wt%、88wt%、90wt%、92wt%、95wt%。

[0026]

此外,所述铜离子抗菌功能材料中富勒烯、纳米铜和无机载体的质量比优选为(1~30):(10~90):(10~89)。具体地,所述富勒烯的含量可以为1~30重量份,如1、2、5、8、10、12、15、18、20、22、25、28、30重量份;所述纳米铜的含量可以为10~90重量份,如10、15、20、25、30、35、40、45、50、55、 60、65、70、75、80、85、90重量份;所述无机载体的含量为10~89重量份,如10、15、20、25、30、35、40、45、50、55、60、65、70、75、80、85、 89重量份。将铜离子抗菌功能材料中富勒烯、纳米铜和无机载体的比例控制在以上优选范围内,能够通过三种成分在不同应用场景、细胞层面的抑菌及破坏细菌结构作用机理,达到最高效的抑菌和杀菌作用。

[0027]

所述富勒烯优选为空心富勒烯。进一步地,所述富勒烯优选为内嵌富勒烯和/或杂环富勒烯。所述富勒烯的化学组成优选为c

2n

、m@c

2n

、m2@c

2n

、 ma@c

2n

、m3n@c

2n

、m2c2@c

2n

、m2s@c

2n

、m2o@c

2n

、m

xa3-x

n@c

2n

、c

2nh2y

和c

2n

cl

2y

中的至少一种;m和a各自独立地为sc、y或镧系金属且m和a 不相同;@为连接基团或者金属的表示方法;30≤n≤60,优选为40≤n≤50;0≤x≤3,优选为1≤x≤2;0≤y≤20;优选为5≤y≤10。作为具体实施例,所述富勒烯的化学组成为c

60

、c

70

、c

76

、c

84

、gd@c

82

、c

60

cl6、sc3c2@c

80

、sc3n@c

80

、sc2s@c

82

、 sc2o@c

80

、c

60h10

中的至少一种。所述富勒烯作为一种独特的接收或提供电子的电子库,为一种高电子云的球状纳米材料,可以通过通过电子云调控铜的价态,从零价铜吸收单电子或给二价铜提供单电子来调控与其紧密接触的铜的价态,使亚铜向cu0或cu

2+

的转变趋于钝化,避免亚铜全部转化为零价铜和/或二价铜,从而起到稳定亚铜的价态,保证亚铜含量的效果,从而确保了最终所得复合材料具有稳定的抗菌杀菌效果。此外,所述富勒烯作为一类纳米材料,其直径小、分散性高的特点可以使铜离子快速分散在固体、液体介质中,达到快速抑菌的作用。

[0028]

所述纳米铜至少包括亚铜,除了亚铜之外,还可以包括零价铜和/或二价铜。也即,所述纳米铜为亚铜,或者为亚铜与单价铜和/或二价铜的复合物。其中,所述亚铜的具体实例包括但不限于:氧化亚铜、硫化亚铜、氯化亚铜、硫酸亚铜和硝酸亚铜中的至少一种。所述纳米铜中亚铜的质量含量为1~100%,优选为5~80%,最优选为10~50%,如10%、12%、15%、18%、20%、22%、 25%、28%、30%、32%、35%、38%、40%、42%、45%、48%、50%。所述亚铜是一种优良的抗菌剂,能有效抑制细菌增殖且无着色作用,天然的抑菌特性和稳定的金属性能使得亚铜不会对人体及环境造成任何侵害性作用。

[0029]

所述无机载体发挥强大的粘合作用和分散作用,能够阻止抗菌成分自发性团聚同

时保证其应用场景的多元化。所述无机载体的具体实例包括但不限于:二氧化硅、氧化锌、氧化铝、氧化锆、氧化铈、氧化镁、碳纳米管、活性炭、石墨烯和氮化硼中的至少一种。此外,所述无机载体的粒径优选为10~500nm,更优选为50~400nm,最优选为100~300nm。

[0030]

所述树脂的具体实例包括但不限于:聚乙烯(pe)、聚氯乙烯(pvc)、聚丙烯(pp)、聚苯乙烯(ps)和abs中的至少一种。

[0031]

本发明提供的含铜抗菌高分子复合材料为一种灰色或黑色的圆柱体、四方体或者圆球状的树脂颗粒,其中所含的铜离子抗菌功能材料均匀分布在树脂中。其中,所述铜离子抗菌功能材料呈现灰绿色至黑色的规则圆形小球,所述树脂呈现灰白色,通过控制树脂及铜离子抗菌功能材料的比例、密度、力学性能等因素,可使铜离子抗菌功能材料均匀分散在树脂材料中,在普通空气、水体介质作用下不发生降解作用,该含铜抗菌高分子复合材料通过静电吸附和离子溶出作用,实现对微生物的吸附和细胞壁、细胞膜破坏作用,极大程度地破坏细菌、病毒的生存条件,进一步通过亚铜离子作用使得细胞内的蛋白质变形、酶失去活性,达到彻底破坏细菌结构、杀死细菌的目的。同时,通过含铜抗菌高分子复合母粒材料的微孔结构释放出富勒烯,实现修复正常人体细胞的作用,达到抗菌同时保护人体健康的作用效果,性能安全,不会使人体产生金属累积的神经毒性问题。

[0032]

本发明提供的含铜抗菌高分子复合材料,通过抗菌母粒的设计,使其能保持稳定的形态,且通过简单的投料添加即可广泛应用于家电、建材、装饰材料、纺织品、服装、厨具、卫生洁具等领域,铜离子抗菌功能材料呈现灰绿色至黑色,但是可以按需求通过添加色料改善视觉上的效果,使产品呈现不同色系,赋予产品美丽的外观,其中铜离子价态稳定、富勒烯含量恒定,在健康领域具有巨大的应用潜力。

[0033]

再则,本发明提供的含铜抗菌高分子复合材料实现了对纳米材料富勒烯的添加,最高添加量可达包含富勒烯的铜离子抗菌功能材料总重的0.1-15%的富勒烯及其衍生物,由于铜离子的缓释效果和富勒烯的细胞安全保护作用,抗菌性成分从母粒逐步释放到介质中,长效稳定抑菌,且对于肌肤表层无明显刺激性作用,性能安全。再则,所述铜离子抗菌功能材料包埋在含铜抗菌高分子复合材料中,使其不受外界环境因素的干扰,保持稳定的抗氧化活性。此外,本发明提供的含铜抗菌高分子复合材料质量轻巧,稳定性高,极易分散,方便携带,可满足野外随身携带随时杀菌消毒的需求,可满足添加于各类场景应用的需求,广泛应用于家电、建材、装饰材料、纺织品、服装、厨具、卫生洁具等领域。

[0034]

本发明提供的含铜抗菌高分子复合材料的制备方法包括将铜离子抗菌功能材料前驱体煅烧后还原,之后将所得铜离子抗菌功能材料和树脂混合并造粒,得到含铜抗菌高分子复合材料;所述铜离子抗菌功能材料前驱体为富勒烯-无机载体-铜盐沉淀物和/或富勒烯-无机载体-铜盐球磨粉末。

[0035]

在一种具体实施方式中,所述富勒烯-无机载体-铜盐沉淀物采用以下方法制得:将富勒烯、水、可溶性铜盐、无机载体和沉淀剂加热混合,得到富勒烯

ꢀ‑

无机载体-铜沉淀物。

[0036]

在以上富勒烯-无机载体-铜盐沉淀物的制备过程中,所述富勒烯优选以富勒烯水分散液的方式加入,具体可以为将富勒烯与水超声混合,得到富勒烯水分散液。其中,所述超声混合的功率优选为35~45w;时间优选为25~45min。此外,所述富勒烯水分散液的质量浓度优选为0.01~0.05g/ml。

[0037]

在以上富勒烯-无机载体-铜盐沉淀物的制备过程中,所述可溶性铜盐的具体实例包括但不限于:硝酸铜、硝酸亚铜、硫酸铜、硫酸亚铜、硫化铜、硫化亚铜、乙酸铜、乙酸亚铜、氯化铜和氯化亚铜中的至少一种。在本发明中,所述可溶性铜盐优选以可溶性铜盐水溶液的形式加入,所述可溶性铜盐的浓度优选为0.05~0.6mol/l,更优选为0.1~0.3mol/l。

[0038]

在以上富勒烯-无机载体-铜盐沉淀物的制备过程中,所述沉淀剂的具体实例包括但不限于:氨水、尿素、碳酸钠、碳酸钾、氢氧化钠和氢氧化钾中的至少一种,优选为氨水、碳酸钠或碳酸钾,最优选为碳酸钠。此外,所述沉淀剂的浓度优选为25~28wt%。

[0039]

在以上富勒烯-无机载体-铜盐沉淀物的制备过程中,所述沉淀剂与可溶性铜盐的质量比优选为(1~5):1,更优选为(2~4):1。在本发明中,所述沉淀剂优选以沉淀剂水溶液的形式加入,所述沉淀剂水溶液的浓度优选为0.5~2.0mol/l,更优选为1.0~1.5mol/l。

[0040]

在以上富勒烯-无机载体-铜盐沉淀物的制备过程中,所述加热混合的温度优选为30~120℃,更优选为50~90℃,最优选为60~70℃;时间优选为1~12h,更优选为2~8h,最优选为3~5h。在本发明中,所述加热混合优选在搅拌的条件下进行,所述搅拌的转速优选为200~900rpm,更优选为400~800rpm。

[0041]

所述加热混合后,本发明优选对所得混合液依次进行过滤、洗涤和干燥,得到富勒烯-无机载体-铜盐沉淀物,在本发明中,所述铜沉淀物优选为氢氧化铜、铜氨络合物或碳酸铜。本发明对所述过滤的方式没有特殊要求,使用本领域技术人员熟知的过滤方式即可。在本发明中,所述洗涤的温度优选为室温,所述洗涤采用的洗涤剂优选为水和无水乙醇,更优选为去离子水和无水乙醇,在本发明中所述洗涤的过程优选为:用水洗涤2~3次后,再用无水乙醇洗涤1 次。本发明对所述水和无水乙醇的用量没有任何特殊的限定,能够确保最后洗涤液的酸碱性值呈中性即可。所述干燥的温度优选为80~120℃,更优选为 90~100℃;时间优选为6~24h,更优选为12~18h。

[0042]

在一种具体实施方式中,所述富勒烯-无机载体-铜盐沉淀物的制备过程包括以下步骤:s11、将富勒烯超声分散于去离子水,得到富勒烯分散溶液;s12、将铜盐和无机载体分别加入到所述富勒烯分散溶液中,混合后超声搅拌得到富勒烯/铜盐/无机载体混合溶液;s13、将沉淀剂水溶液加入到所述富勒烯/铜盐/ 无机载体混合溶液中,加热搅拌后老化得到沉淀物。

[0043]

在一种具体实施方式中,所述富勒烯-无机载体-铜盐球磨粉末采用以下方法制得:将富勒烯、可溶性铜盐和无机载体进行球磨混合,得到富勒烯-无机载体-铜盐球磨粉末。

[0044]

在以上富勒烯-无机载体-铜盐球磨粉末的制备过程中,所述可溶性铜盐的具体实例包括但不限于:硝酸铜、硝酸亚铜、硫酸铜、硫酸亚铜、硫化铜、硫化亚铜、乙酸铜、乙酸亚铜、氯化铜和氯化亚铜中的至少一种。

[0045]

在以上富勒烯-无机载体-铜盐球磨粉末的制备过程中,所述球磨使用的仪器优选为行星式球磨仪。其中,球磨罐和球磨珠的的材质优选为玛瑙、不锈钢或氧化锆,更优选为玛瑙。所述球磨的频率优选为10~60hz,更优选为30~50hz;所述球磨时间优选为1~24h,更优选为8~16h。

[0046]

本发明将铜离子抗菌功能材料前驱体进行煅烧的条件没有特别的限定,例如,所述煅烧的气氛优选为空气;所述煅烧的温度优选为250~350℃,更优选为300~320℃;所述

煅烧的时间优选为1~12h,更优选为2~8h。所述煅烧的设备具体可以为马弗炉。经煅烧之后,所述铜离子抗菌功能材料前驱体中的二价氧化铜还原为零价铜和一价铜。

[0047]

在本发明中,所述还原在氢气氛围下进行,所述氢气的流速优选为 10~200ml/min,更优选为30~100ml/min,最优选为40~50ml/min。所述还原的温度优选为250~350℃,更优选为300~320℃;时间优选为1~12h,更优选为5~10h。

[0048]

本发明对将铜离子抗菌功能材料和树脂混合并造粒的方式没有特别的限定,可以采用采用双螺杆挤出机、单螺杆挤出机、液相共混法或熔融相共混法进行,优选采用双螺杆挤出机或单螺杆挤出机进行,最优选采用双螺杆挤出机进行,具体过程为本领域技术人员所知悉。

[0049]

在一种具体实施方式中,将所述铜离子抗菌功能材料和树脂混合并造粒的方式包括以下步骤:s21、将铜离子抗菌功能材料和树脂分别干燥并过筛,去除团聚物,保证其粉体材料和颗粒材料在传送装置上均匀分布;s22、通过多批(优选三批)投料将粉体材料和树脂颗粒材料在料筒中均匀混合分散,调节预热装置至对应树脂合适的熔融温度;s23、为了保证粉体材料和树脂颗粒材料的稳定性,驱动电机初期速度根据颗粒大小优选调整至30~1600rpm;后期根据摩擦热量和运转情况优选先调整至480~1040rpm,再调整至40~940rpm,调整转速范围与树脂颗粒材料的大小、熔融点、摩擦力相关;s24、根据材料冷却需要,调整桶体温度和切割速率;成型的树脂母粒在离开机头后,立即进行冷却定型,定型方式优选为水冷却,其中pvc类母粒优选急冷(冷水冷却), pe、pp类母粒则采用缓冷(热水-温水-冷水)保证母粒的完整性,避免产生龟裂。

[0050]

本发明提供的含铜抗菌高分子复合材料的制备过程中,所采用的原料包括两种,也即第一原料(铜离子抗菌功能材料,其包括无机载体以及负载于所述无机载体表面的富勒烯和纳米铜)和第二原料(载体树脂材料,可任选还有化学助剂、分散剂、色素等),所述第一原料一般使用人工上料或运输带传送上料的方式以温度和恒定的速率加入第二原料中,恒定的温度有助于第一原料的稳定和混合均匀,辅助促进含铜抗菌高分子复合材料母粒后期的稳定成形;恒定的速率是为了控制料体均匀流出,保证含铜抗菌高分子复合材料母粒大小均一,外形优美,包覆完整。本发明以切断器切断液柱,形成一系列的抗菌母粒,优选地,母滴的直径为3~8mm,更优选为4~7mm,如5或6,此时母滴呈均匀球状、圆柱状,包覆铜离子抗菌功能材料,色泽均匀,冷却后在普通剪切力下不变形,室温下不变形,溶出性及抗菌性能较好。当第一原料落入水溶液中,原料的外形态不变,溶液颜色不变或者轻微变为浅蓝绿色,主要原因在于抗菌母粒与外液充分接触,铜离子快速释放到水溶液中,与水中的硫酸根离子形成孔雀蓝色。母粒的外形态在室温下不变从而保证储存稳定性,同时包覆功效性成分不受外界影响。

[0051]

本发明提供的含铜抗菌高分子复合材料的制备工艺,相对于传统的直接利用铜管或者铜片对水体进行杀菌消毒,具有应用场景更广泛,投料更简便,使用更灵活,安全高效杀菌的特点。本发明通过分步投料技术实现了一次性稳定封装挤压成型抗菌母粒,常用的五类树脂材料(聚乙烯pe、聚氯乙烯pvc、聚丙烯pp、聚苯乙烯ps和abs)均可与第一原料结合,通过预测试后稳定的料体混合时间、温度和流体速率及对抗菌母粒直径的控制保证每一颗含铜抗菌高分子复合材料母粒包含的富勒烯、铜离子、无机载体含量的稳定。

[0052]

此外,本发明提供的含铜抗菌高分子复合材料的制备原料价格低廉,适用于工业

化大生产,具有不可估量的市场前景,并且制备方法简单、快速,可以通过对液流的速度及切割速率的控制,制备出大小、质量均一、色度一致的抗菌母粒,便于质量控制。

[0053]

本发明提供的含铜抗菌高分子复合材料的制备过程中,首先采用液相沉淀法或固体球磨法制备铜离子抗菌功能材料,之后再将所得铜离子抗菌功能材料与树脂载体混合。当将铜离子抗菌功能材料与树脂载体混合之后,所述铜离子抗菌功能材料可能改变其颜色和状态,如由粉末状变为块状或者纤维状。

[0054]

下面将更详细地描述本发明的优选实施方式。

[0055]

以下实施例和对比例中,铜离子抗菌功能材料中各组分的占比按照以下方法测定或计算得到:

[0056]

(1)cu的占比:往0.050g铜离子抗菌功能材料中加入3ml浓硝酸并于硝解仪中硝解6h后过滤,滤液及滤饼的水洗液全部转移至100ml容量瓶中,加水定容配置成浓度为0.5mg/ml的硝酸溶液,之后用icp测定其中cu浓度,进而计算出cu的总含量以及cu在铜离子抗菌功能材料中的占比。

[0057]

(2)富勒烯的占比:将以上铜离子抗菌功能材料采用浓硝酸硝解后所得的滤饼烘干并采用甲苯萃取,之后将所得萃取液采用hplc定量分析其中c

60

的浓度,进而计算出c

60

的总含量以及c

60

在铜离子抗菌功能材料中的占比。

[0058]

(3)无机载体的占比:100%-cu的占比-富勒烯的占比。

[0059]

实施例1

[0060]

s1、将铜盐(三水合硝酸铜)7g、富勒烯(c

60

)0.5g和8.75g质量分数为40%的二氧化硅超声搅拌于200ml去离子水中得到混合溶液,再将150ml 浓度为1.5mol/l的尿素水溶液与上述混合溶液超声混合均匀。上述操作无特殊注明均在室温下进行,超声混合均匀后转移至反应器中,92℃条件下500rpm 搅拌16h并老化1h,之后降至室温,抽滤得到沉淀物,用去离子水洗涤沉淀物2次,再用无水乙醇洗涤1次。将抽滤产物于80℃干燥10h后研磨成粉末,再将粉末转移至马弗炉以2℃/min升温至300℃煅烧4h,并进一步在50ml/min 氢气氛围中,300℃条件下进行还原处理4h,得到10%c

60-40%cu/sio2铜离子抗菌功能材料粉末。

[0061]

s2、将上述10%c

60-40%cu/sio2铜离子抗菌功能材料粉末和聚氯乙烯高分子粉末分别干燥30min后以5:95的质量比混合过筛之后投入双螺杆挤出机的加料桶中(启动低速热混,投料1min后转高速热混),调节预热温度140℃,混料机在1min后由低速30rpm转为高速800rpm,机器进入自动运行状态,在工艺温度达到设定条件后进入下一流程。观察热锅投料高低速转换,运行1h 后调节转速至300rpm,待热混料自动排到冷混机中后观察挤出母粒的大小、外观是否符合预期调整转速和筒体温度及冷却水的温度(18

±

4℃)为宜。待挤出机工作结束,冷却完成,筛出符合标准的含铜抗菌高分子复合材料母粒(记为tf-1),干燥备用。

[0062]

从tf-1的x射线近边吸收结构谱可以看出,材料(含铜抗菌高分子复合材料母粒)上同时存在零价铜和一价铜,通过n2o滴定,xps表征手段进行测量,其中一价铜含量约为材料上纳米铜总含量的95%。富勒烯作为一种缺电子的球状分子,可以稳定铜的价态为一价,提高材料中亚铜的含量。

[0063]

实施例2

[0064]

s1、按照实施例1的方法制备铜离子抗菌功能材料粉末,不同的是,将铜盐的用量

改为10.5g且二氧化硅的用量改为6g,其余步骤同实施例1,得到 10%c

60-60%cu/sio2铜离子抗菌功能材料粉末。

[0065]

s2、将上述10%c

60-60%cu/sio2铜离子抗菌功能材料粉末和聚氯乙烯高分子粉末按照实施例1的方法制成含铜抗菌高分子复合材料母粒(记为tf-2),干燥备用。

[0066]

从tf-2的x射线近边吸收结构谱可以看出,材料上同时存在零价铜和一价铜,通过n2o滴定,xps表征手段进行测量,其中一价铜含量约为材料上纳米铜总含量的90%。

[0067]

实施例3

[0068]

s1、按照实施例1的方法制备铜离子抗菌功能材料粉末,不同的是,将铜盐的用量改为5.3g且二氧化硅的用量改为6g,其余步骤同实施例1,得到 10%c

60-30%cu/sio2铜离子抗菌功能材料粉末。

[0069]

s2、将上述10%c

60-30%cu/sio2铜离子抗菌功能材料粉末和聚氯乙烯高分子粉末按照实施例1的方法制成含铜抗菌高分子复合材料母粒(记为tf-4),干燥备用。

[0070]

从tf-4的x射线近边吸收结构谱可以看出,材料上同时存在零价铜和一价铜,通过n2o滴定,xps表征手段进行测量,其中一价铜含量约为材料上纳米铜总含量的85%。

[0071]

实施例4

[0072]

s1、将铜盐(三水合硝酸铜)3.8g、富勒烯(c

60

)0.1g和7.6g质量分数为40%的二氧化硅超声搅拌于200ml去离子水中得到混合溶液,再将150ml 浓度为1.5mol/l的尿素水溶液与上述混合溶液超声混合均匀,之后转移至反应器中,92℃条件下500rpm搅拌16h并老化1h,之后降至室温,抽滤得到沉淀物,用去离子水洗涤沉淀物2次,再用无水乙醇洗涤1次。将抽滤产物于80℃干燥10h后研磨成粉末,再将粉末转移至马弗炉以2℃/min升温至300℃煅烧4h,并进一步在50ml/min氢气氛围中,300℃条件下进行还原处理4h,得到2%c

60-20%cu/sio2铜离子抗菌功能材料粉末。

[0073]

s2、将上述2%c

60-20%cu/sio2铜离子抗菌功能材料粉末和聚氯乙烯高分子粉末按照实施例1的方法制成含铜抗菌高分子复合材料母粒(记为tf-4),干燥备用。

[0074]

从tf-4的x射线近边吸收结构谱可以看出,材料上同时存在零价铜和一价铜,通过n2o滴定,xps表征手段进行测量,其中一价铜含量约为材料上纳米铜总含量的86%。

[0075]

实施例5

[0076]

s1、按照实施例4的方法制备铜离子抗菌功能材料粉末,不同的是,将富勒烯的用量改为0.25g且二氧化硅的用量改为9.38g,其余步骤同实施例4,得到5%c

60-20%cu/sio2铜离子抗菌功能材料粉末。

[0077]

s2、将上述5%c

60-20%cu/sio2铜离子抗菌功能材料粉末和聚氯乙烯高分子粉末按照实施例4的方法制成含铜抗菌高分子复合材料母粒(记为tf-5),干燥备用。

[0078]

从tf-5的x射线近边吸收结构谱可以看出,材料上同时存在零价铜和一价铜,通过n2o滴定,xps表征手段进行测量,其中一价铜含量约为材料上纳米铜总含量的88%。

[0079]

实施例6

[0080]

s1、按照实施例4的方法制备铜离子抗菌功能材料粉末,不同的是,将富勒烯的用量改为0.55g且二氧化硅的用量改为9.4g,其余步骤同实施例4,得到10%c

60-20%cu/sio2铜离子抗菌功能材料粉末。

[0081]

s2、将上述10%c

60-20%cu/sio2铜离子抗菌功能材料粉末和聚氯乙烯高分子粉末

按照实施例4的方法制成含铜抗菌高分子复合材料母粒(记为tf-6),干燥备用。

[0082]

从tf-6的x射线近边吸收结构谱可以看出,材料上同时存在零价铜和一价铜,通过n2o滴定,xps表征手段进行测量,其中一价铜含量约为材料上纳米铜总含量的82%。

[0083]

对比例1

[0084]

s1、按照实施例1的方法制备铜离子抗菌功能材料粉末,不同的是,将富勒烯采用相同用量的二氧化硅替代,其余步骤同实施例1,得到40%cu/sio2铜离子抗菌功能材料粉末。

[0085]

s2、将上述40%cu/sio2铜离子抗菌功能材料粉末和聚氯乙烯高分子粉末按照实施例1的方法制成参比含铜抗菌高分子复合材料母粒(记为dtf-1),干燥备用。

[0086]

从dtf-1的x射线近边吸收结构谱可以看出,材料上同时存在零价铜和一价铜,通过n2o滴定,xps表征手段进行测量,其中一价铜含量约为材料上纳米铜总含量的65%。

[0087]

对比例2

[0088]

s1、按照实施例1的方法制备铜离子抗菌功能材料粉末,不同的是,将铜盐采用相同用量的二氧化硅替代,其余步骤同实施例1,得到10%c

60

/sio2铜离子抗菌功能材料粉末。

[0089]

s2、将上述10%c

60

/sio2铜离子抗菌功能材料粉末和聚氯乙烯高分子粉末按照实施例1的方法制成参比含铜抗菌高分子复合材料母粒(记为dtf-2),干燥备用。

[0090]

测试例1

[0091]

往大肠埃希氏菌8099培养液中以50ppm的用量分别添加含铜抗菌高分子复合材料母粒tf-1~tf-7浸出液,1min抑菌率和5min抑菌率结果见表1。其中,1min抑菌率为抑菌材料对大肠埃希氏菌8099培养液作用1min后培养液中大肠杆菌的死亡率;5min抑菌率为抑菌材料对大肠埃希氏菌8099培养液作用1min后培养液中大肠杆菌的死亡率。

[0092]

表1

[0093]

项目1min抑菌率5min抑菌率tf-186.44%90.71%tf-298.31%100.00%tf-371.19%95.35%tf-446.05%98.21%tf-597.37%100.00%tf-696.05%100.00%

[0094]

从tf-1、tf-2和tf-3结果的对比可以看出,本发明提供的含铜抗菌高分子复合材料母粒的抑菌率随着铜含量的增加而增加,抑菌效果随着作用时间的增长而增强。从tf-4、tf-5和tf-6结果的对比可以看出,本发明提供的含铜抗菌高分子复合材料母粒的抑菌率随着富勒烯含量的增加而增加,抑菌效果随着作用时间的增长而增强。此外,母粒对抗菌功能材料粉末具有良好的包埋能力,能够有效地保护抗菌功能材料粉末的抑菌活性且形态稳定。也即,本发明通过富勒烯、铜离子、二氧化硅和pvc的协同复配,实现了极佳的抗菌灭菌效果。

[0095]

测试例2

[0096]

采用抑菌圈法测定含铜抗菌高分子复合材料母粒tf-1以及参比含铜抗菌高分子复合材料母粒dtf-1和dtf-2浸出液对大肠埃希氏菌8099的抑菌效果,其中,各母粒浸出液

的浓度均为20ppm且总用量均为0.5g,各实验组中的阴性对照所采用的抑菌试剂均为纯净水,结果见图1。其中,a为参比含铜抗菌高分子复合材料母粒dtf-1的结果,b为含铜抗菌高分子复合材料母粒tf-1 的结果,c为参比含铜抗菌高分子复合材料母粒dtf-2的结果。从图1可以看出,含铜抗菌高分子复合材料母粒tf-1形成的抑菌圈大小明显大于参比含铜抗菌高分子复合材料母粒dtf-1和dtf-2形成的抑菌圈大小,也即,本发明通过富勒烯和铜离子的协同复配,实现了极佳的抗菌灭菌效果。

[0097]

此外,本发明提供的含铜抗菌高分子复合材料通过无机金属抗菌剂与有机物的结合,外观褪去金属光泽,可通过色料改善其外观避免变色问题,还具有耐热性能好、稳定性高、持续性好、保质期长、抗菌范围广等特点。

[0098]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。