1.本技术涉及聚乙烯醇粉末的领域,更具体地说,它涉及一种改性聚乙烯醇粉末及其制备方法及应用。

背景技术:

2.聚乙烯醇是一种有机化合物,外观为白色片状、絮状或粉末状固体,无味;因其具有良好的生物相容性和粘结作用,广泛应用于粘合剂、建筑材料、乳化剂和胶水的制备。

3.虽然聚乙烯醇粉末因其自身的粘结性能较佳而广泛应用,但由于聚乙烯醇分子中含有大量的羟基,与水混溶性好,即使成膜后遇水也会被水溶解,其耐水性能很差,使用聚乙烯醇粉末制得耐水型产品时,需加入耐水剂才能使得制得的产品具有耐水功能,因此如何使得聚乙烯醇粉末具有优异的耐水性的同时并保证聚乙烯醇粉末的粘结性能成为了亟需解决的问题。

技术实现要素:

4.为同时改善聚乙烯醇粉末的耐水性和粘结性,本技术提供一种改性聚乙烯醇粉末及其制备方法及应用。

5.本技术提供的一种改性聚乙烯醇粉末采用如下的技术方案:

6.一种改性聚乙烯醇粉末,包括以下重量份的原料:聚乙烯醇粉末90-100份,催化剂0.05-0.2份,改性剂0.7-4.5份,所述改性剂包括以下重量份的原料:四乙基氯化铵0.2-1份,氨基硅烷偶联剂0.5-3份;

7.还包括改性微孔分子筛粉5-8份,改性微孔分子筛包括以下重量份的原料:表面活性剂0.1-0.3份,微孔分子筛粉10-15份。

8.通过采用上述技术方案,通过表面活性剂对微孔分子筛进行改性,对微孔分子筛的结构做精细调整,改善活性中心的稳定性,提高催化剂对聚乙烯醇粉末的催化性能。催化剂以促进氨基硅烷偶联剂对聚乙烯醇粉末的交联改性,对氨基硅烷偶联剂与聚乙烯醇粉末的反应起催化作用,提高聚乙烯醇粉末的耐水性,催化剂同时改善氨基硅烷偶联剂与聚乙烯醇粉末的交联稳定性;四乙基铵根离子上的铵基基团与聚乙烯醇上的羟基发生交联反应,形成网状结构,遇水成膜后以提高聚乙烯醇的耐水性。采用四乙基氯化铵和氨基硅烷偶联剂复配将作为改性剂对聚乙烯醇粉末进行改性,不仅使得聚乙烯醇粉末具有优异的耐水性,同时使得聚乙烯醇粉末的粘结性更强。

9.改性剂与改性微孔分子筛粉一起协助聚乙烯醇粉末在使用时具有更优的粘结性和优良的分散性,提高改性后的聚乙烯醇粉末在使用时的粘结效果,与其它原料配合后,可使得其它原料均匀分散在体系中。

10.优选的,改性微孔分子筛粉的制备包括以下步骤:按配比将表面活性剂与微孔分子筛粉搅拌均匀,于50℃-100℃反应60min-90min,100-180℃焙烧60min-100min,制得改性微孔分子筛粉。

11.通过采用上述技术方案,将表面活性剂与微孔分子筛粉一起进行反应和焙烧,以实现对微孔分子筛的内部结构做精细调整,改善活性中心的稳定性和反应活性,提高催化性能。

12.优选的,微孔分子筛粉的比表面积不小于600

㎡

/g。

13.通过采用上述技术方案,使用高比表面积的微孔分子筛粉,使其具有更大的孔容和更佳的分散性,以利于反应的进行。

14.优选的,催化剂为草酸或柠檬酸中的一种。

15.通过采用上述技术方案,优化催化剂的选择,草酸和柠檬酸都是有机酸,与其它原料相容性好,促进氨基硅烷偶联剂和聚乙烯醇的交联耦合,为两者的反应提供优良的反应环境,加快反应进行的同时改善两者的交联稳定性,进一步改善聚乙烯醇粉末的耐水性和粘结性。

16.优选的,所述表面活性剂为琥珀酸酯磺酸盐、三萜皂苷中的至少一种。

17.通过采用上述技术方案,优化表面活性剂的组分选择,提高对微孔分子筛粉的改性效果。

18.优选的,所述表面活性剂为琥珀酸酯磺酸盐和三萜皂苷的组合物,琥珀酸酯磺酸盐和三萜皂苷的质量比为1:(0.5-1)。

19.通过采用上述技术方案,将琥珀酸酯磺酸盐与三萜皂苷在特定条件下配合使用,优于琥珀酸酯磺酸盐或三萜皂苷单独使用,两者配合既能改善微孔分子筛活性中心的稳定性和反应活性,还能使得聚乙烯醇粉末在改性后具有优良的粘结性和分散性。

20.第二方面,本技术提供的一种改性聚乙烯醇粉末的制备方法,采用如下技术方案。

21.一种改性聚乙烯醇粉末的制备方法,包括以下步骤:

22.步骤一、将聚乙烯醇粉末、改性微孔分子筛粉和四乙基氯化铵搅拌均匀,然后置于真空度为负0.04-0.09kpa,温度为30-50℃的密闭条件下反应10-18min,制得预成品;

23.步骤二、向预成品中加入催化剂和氨基硅烷偶联剂于50-70℃的温度下进行反应15-25min,制得改性聚乙烯醇粉末。

24.通过采用上述技术方案,先将四乙基氯化铵与聚乙烯醇和改性微孔分子筛在一定条件下进行反应,然后加入催化剂和氨基硅烷偶联剂再次对聚乙烯醇进行改性,以使得改性聚乙烯醇粉末具有优良的耐水性和分散性。

25.第三方面,本技术提供的一种改性聚乙烯醇粉末的应用,采用如下技术方案。

26.一种改性聚乙烯醇粉末的应用,将上述制得的改性聚乙烯醇粉末用于制备腻子粉。

27.优选的,所述腻子包括以下重量份的原料:重钙粉80-90份,灰钙粉5-10份,膨润土1-3份,滑石粉2-4份,改性聚乙烯醇粉末2-5份。

28.通过采用上述技术方案,改性聚乙烯醇粉末与其它粉体混合后,使用时加入适量水形成膏状浆体,水分挥发后形成了有机与无机胶结料构成的框架结构,改性聚乙烯醇粉末将各原料组分通过成膜进行柔性连接,以使得腻子的自身强度得以增强,由于柔性膜的柔性,腻子的形变能力提高,腻子柔性佳。

29.改性聚乙烯醇粉末中在使用时,与适量水混合后,因其良好的分散性,以使得各原料组分均匀分散在体系中,同时与滑石粉和膨润土配合,使其具有良好的触变性能,施工性

佳;由于聚乙烯醇粉末中大量的羟基被交联反应,亲水性显著下降,此时无需添加耐水剂,以使得腻子具有优良的耐水性。

30.综上所述,本技术具有以下有益效果:

31.1、通过表面活性剂对微孔分子筛进行改性,对微孔分子筛的结构做精细调整,改善活性中心的稳定性,提高催化剂对聚乙烯醇粉末的催化性能。催化剂以促进氨基硅烷偶联剂对聚乙烯醇粉末的交联改性,对氨基硅烷偶联剂与聚乙烯醇粉末的反应起催化作用,提高聚乙烯醇粉末的耐水性,催化剂同时改善氨基硅烷偶联剂与聚乙烯醇粉末的交联稳定性;四乙基铵根离子上的铵基基团与聚乙烯醇上的羟基发生交联反应,以提高聚乙烯醇的耐水性;采用四乙基氯化铵和氨基硅烷偶联剂复配将作为改性剂对聚乙烯醇粉末进行改性,不仅使得聚乙烯醇粉末具有优异的耐水性,同时使得聚乙烯醇粉末的粘结性更强。

32.2、将琥珀酸酯磺酸盐与三萜皂苷配合使用,既能改善微孔分子筛活性中心的稳定性和反应活性,还能使得聚乙烯醇粉末在改性后具有优良的粘结性和分散性。

33.3、先将四乙基氯化铵与聚乙烯醇和改性微孔分子筛在一定条件下进行反应,然后加入催化剂和氨基硅烷偶联剂再次对聚乙烯醇进行改性,以使得改性聚乙烯醇粉末具有优良的耐水性和分散性。

具体实施方式

34.以下结合实施例对本技术作进一步详细说明。

35.本技术所用的聚乙烯醇粉末为聚乙烯醇粉末2488,粒径为100-150目,琥珀酸酯磺酸盐为琥珀酸酯磺酸钠;微孔分子筛粉的粒径为100-150μm;其他均为普通市售原料。

36.改性微孔分子筛制备例

37.制备例1

38.改性微孔分子筛粉的制备包括以下步骤:将琥珀酸酯磺酸钠30g与比表面积为600

㎡

/g的微孔分子筛粉1.5kg搅拌均匀,100℃反应60min,然后置于180℃焙烧60min,制得改性微孔分子筛粉。

39.制备例2

40.改性微孔分子筛粉的制备包括以下步骤:将三萜皂苷10g与比表面积为650

㎡

/g的微孔分子筛粉1kg搅拌均匀,50℃反应90min,然后置于100℃焙烧100min,制得改性微孔分子筛粉。

41.制备例3

42.改性微孔分子筛粉的制备包括以下步骤:将琥珀酸酯磺酸钠10g和三萜皂苷10g与加入比表面积为600

㎡

/g的微孔分子筛粉1.4kg搅拌均匀,70℃反应70min,然后置于120℃焙烧80min,制得改性微孔分子筛粉。

43.制备例4

44.改性微孔分子筛粉的制备包括以下步骤:将琥珀酸酯磺酸钠20g和三萜皂苷10g与比表面积为600

㎡

/g的微孔分子筛粉1.4kg搅拌均匀,70℃反应70min,然后置于120℃焙烧80min,制得改性微孔分子筛粉。

45.制备例5

46.改性微孔分子筛粉的制备包括以下步骤:将琥珀酸酯磺酸钠10g和三萜皂苷10g与

比表面积为600

㎡

/g的微孔分子筛粉1.4kg搅拌均匀,制得改性微孔分子筛粉。

47.制备例6

48.改性微孔分子筛粉的制备包括以下步骤:将琥珀酸酯磺酸钠5g和三萜皂苷25g与比表面积为600

㎡

/g的微孔分子筛粉2kg搅拌均匀,70℃反应70min,然后置于120℃焙烧80min,制得改性微孔分子筛粉。

49.实施例

50.实施例1

51.改性聚乙烯醇粉末通过以下制备步骤制得:

52.步骤一、将四乙基氯化铵20g与聚乙烯醇粉末9kg、制备例1制得的改性微孔分子筛粉0.5kg搅拌均匀,然后置于真空度为负0.09kpa,温度为30℃的密闭条件下反应18min,制得预成品;

53.步骤二、向预成品中加入草酸5g和氨基硅烷偶联剂50g于50℃的温度下进行反应25min,制得改性聚乙烯醇粉末。

54.实施例2

55.改性聚乙烯醇粉末通过以下制备步骤制得:

56.步骤一、将四乙基氯化铵100g与聚乙烯醇粉末10kg、制备例1制得的改性微孔分子筛粉0.8kg搅拌均匀,然后置于真空度为负0.04kpa,温度为50℃的密闭条件下反应10min,制得预成品;

57.步骤二、向预成品中加入草酸20g和氨基硅烷偶联剂300g于70℃的温度下进行反应15min,制得改性聚乙烯醇粉末。

58.实施例3

59.改性聚乙烯醇粉末通过以下制备步骤制得:

60.步骤一、将四乙基氯化铵70g与聚乙烯醇粉末10kg、制备例1制得的改性微孔分子筛粉0.68kg搅拌均匀,然后置于真空度为负0.07kpa,温度为45℃的密闭条件下反应15min,制得预成品;

61.步骤二、向预成品中加入草酸15g和氨基硅烷偶联剂200g于60℃的温度下进行反应20min,制得改性聚乙烯醇粉末。

62.实施例4

63.与实施例3的区别在于,催化剂为柠檬酸15g,其余均与实施例3相同。

64.实施例5

65.与实施例3的区别在于,催化剂为盐酸15g,其余均与实施例3相同。

66.实施例6

67.与实施例4的区别在于,选用制备例2制得的改性微孔分子筛粉,其余均与实施例4相同。

68.实施例7

69.与实施例4的区别在于,选用制备例3制得的改性微孔分子筛粉,其余均与实施例4相同。

70.实施例8

71.与实施例7的区别在于,选用制备例4制得的改性微孔分子筛粉,其余均与实施例7

相同。

72.实施例9

73.与实施例7的区别在于,选用制备例5制得的改性微孔分子筛粉,其余均与实施例7相同。

74.实施例10

75.与实施例7的区别在于,选用制备例6制得的改性微孔分子筛粉,其余均与实施例7相同。

76.实施例11

77.与实施例7的区别在于,表面活性剂替换为等量的硅烷偶联剂ka-1003,其余均与实施例7相同。

78.应用例

79.腻子应用例1

80.腻子包括以下重量的原料:重钙粉9kg,灰钙粉0.8kg,膨润土0.24kg,滑石粉3.2kg,实施例7制得的改性聚乙烯醇粉末3.6kg。

81.腻子应用例2

82.腻子包括以下重量的原料:重钙粉8kg,灰钙粉1kg,膨润土0.3kg,滑石粉0.2kg,实施例7制得的改性聚乙烯醇粉末0.5kg。

83.对比例

84.对比例1

85.与实施例7的区别在于,不加入催化剂,其余均与实施例7相同。

86.对比例2

87.与实施例7的区别在于,不加入四乙基氯化铵,其余均与实施例7相同。

88.对比例3

89.与实施例7的区别在于,将改性微孔分子筛粉替换为等量的微孔分子筛粉,其余均与实施例7相同。

90.对比例4

91.改性聚乙烯醇粉末通过以下制备步骤制得:将四乙基氯化铵70g、聚乙烯醇粉末10kg、制备例3制得的改性微孔分子筛粉0.68kg、柠檬酸15g和氨基硅烷偶联剂200g在转速为500r/min的转速条件下反应30min,制得改性聚乙烯醇粉末。

92.对比例5

93.与实施例7的区别在于,将氨基硅烷偶联剂替换为硅烷偶联剂kh570,其余均与实施例7相同。

94.应用对照组

95.与腻子应用例1的区别在于,将实施例7制得的改性聚乙烯醇粉末替换为等量的未经改性的聚乙烯醇粉末,其余均与腻子应用例1相同。

96.性能检测试验

97.改性聚乙烯醇粉末的耐水性测试实验:称取实施例1-11和对比例1-5制得的产品各5g,分别溶于95g水中,制成质量分数为5%的聚乙烯醇水溶液,然后倾倒于1*1m2的试验框中,并做对应的标记,实施例1做标号1,依次类推;待聚乙烯醇水溶液成膜后,向每个试验

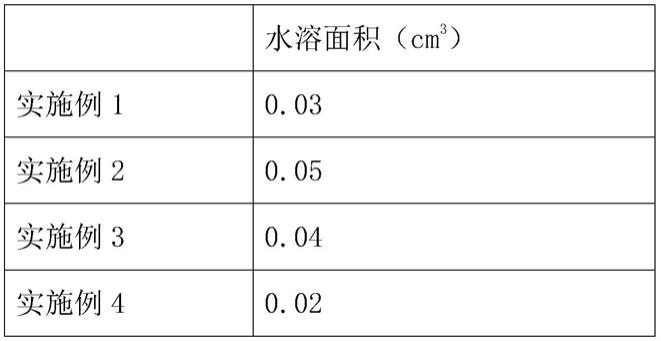

框内滴加30℃的水1ml,记录聚乙烯醇膜水溶的面积,水溶面积越大,耐水性越差,水溶面积越小,耐水性越好,将结果记录在表1。

98.将腻子应用例1与腻子应用对照组按照jg/t298-2010《建筑室内用腻子》进行粘结强度,按照gb/t 1733《漆膜耐水性测定方法》中的规定进行实验,取出观察有无起泡、开裂,在规定的环境下反应后,手指轻擦观察有无明显掉粉,将结果记录在表2。

99.表1

[0100][0101][0102]

表2

[0103][0104]

结合实施例1-4和表1可以看到,合理调整各原料组分的用量和反应条件,其制得的改性聚乙烯醇粉末能较好的经受温水的侵蚀,由此可见产品对于冷水的耐受性更强,实施例1-4制得的改性聚乙烯醇粉末的耐水性性能相近,通过实施例3-5并结合表1可以看到,在催化剂的选取方面,选用柠檬酸作为催化剂更佳,而实施例5将盐酸作为催化剂,即使使用量相同,其催化效果较差,这是由于盐酸为无机酸,与部分原料的相容性差,产品的水溶面积增大,产品的耐水性有所下降;且采用盐酸也会引入杂质离子,对产品的后续使用不利。

[0105]

结合实施例4和实施例6-10并结合表1可以看到,选用不同制备例制得的改性分子筛粉,其对应制得的产品的耐水性差异性较大,制备例1和制备例2中表面活性剂只有一种物质,其对应制得的产品的耐水性相近,而制备例3采用琥珀酸酯磺酸盐和三萜皂苷配合,并在一定的比例条件下,制得的改性聚乙烯醇粉末能经受30℃的温水而不水溶,其制得的产品的耐水性优异,能经受30℃的温水而不水溶,在冷水或其他条件下,其更不会水溶,耐性水优良。由此可见,实施例7对应的各条件最佳。

[0106]

制备例5中制备改性微孔分子筛粉时未先经特定温度的反应再经焙烧,实施例9采用制备例5制得的改性聚乙烯醇粉末的水溶面积明显增大,其耐水性下降,由此可见,通过本技术的改性微孔分子筛粉的制备方法才能有效的协同其他原料改善产品的耐水性。制备例6中表面活性剂和微孔分子筛粉的使用量相对失衡,以使得实施例10制得的产品的耐水性有所下降。结合实施例4和实施例11并结合表1可以看到,实施例11选用等量的硅烷偶联剂ka-1003作为表面活性剂,实施例11制得的改性聚乙烯醇粉末的耐水性也相对欠佳,由此可见,表面活性剂的组分和用量比以及改性微孔分子筛粉的制备方法相辅相成,共同协助改善产品的耐水性。

[0107]

结合实施例7和对比例1-5并结合表1可以看出,对比例1中不加入催化剂,氨基硅烷偶联剂与聚乙烯醇粉末的交联反应稳定性差,且交联效果不佳,导致制得的产品的耐水性明显下降;对比例2中不加入四乙基氯化铵,对聚乙烯醇粉末的改性不够彻底,制得的产品中依旧存在一些亲水基团,遇水后水溶面积急剧增大,产品的耐水性显著下降;对比例3中直接选用微孔分子筛粉,不对其进行改性,对比例3制得的产品的耐水性更差;对比例4中将各原料组分进行搅拌,以促进其反应,采用上述方式无法达到本技术想要的改性效果,对比例4制得的改性聚乙烯醇粉末的耐水性明显下降;对比例5中,将改性剂的氨基硅烷偶联剂替换为其余型号的硅烷偶联剂,对比例5制得的改性聚乙烯醇粉末的耐水性相对欠佳;由此可见,本技术的各原料组分和制备方法共同协助改善改性聚乙烯醇粉末的耐水性。

[0108]

通过腻子应用例1和应用对照组并结合表2可以看到,采用了本技术的改性聚乙烯醇粉末,在原料组分中未添加耐水剂和分散剂,腻子粉遇水后各原料组分分散性佳,成膜均

匀;同时,制得的腻子的粘结强度不论是在标准状态下还是浸水后,粘结强度高,且能达到72h无起泡、开裂及明显掉粉。

[0109]

本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。