1.本实用新型属于铁路车辆设备设计技术领域,尤其属于铁路车辆联接车钩设计技术领域,涉及自动车钩气路连接器,具体涉及一种自动车钩气路连接开闭机构。

背景技术:

2.目前,自动车钩主要为动车、地铁采用的密接式车钩,其气路连接器接口的连接和分离与车钩连挂和解钩同步进行。

3.现有自动车钩常常不具备密接式车钩的紧密连接特性,密封性能不能满足要求,车钩连挂时气路连接器接口还存在偏转情况,不能适应对接的较大精度容许条件。且在铁路货车、普速客车上对于气路的通径要求较大,故密接式车钩的气路连接器的通用型不佳。气路连接器开闭机构涉及气路连接运行时的开启和关闭,对密封性能要求高,同时在开闭运行时运行应稳定可靠。

4.中国申请cn104358953公开了一种用于车辆的密接式车钩用风管连接器,包括阀口橡胶、阀头、压力弹簧、阀体、密封垫、挺杆、挺杆弹簧、主风管和解钩管,阀头具有朝阀体方向延伸的筒体,筒体套装在阀体的阀孔座上且与阀孔座滑动配合,筒体与阀体的阀孔座之间装有密封圈,所述压力弹簧套装在筒体外,且一端与阀头相抵,另一端与阀体相抵,解钩管的后部插装在阀体的解钩管孔中且滑动密封配合,解钩管孔中装有解钩管弹簧,解钩管弹簧的一端与解钩管的后端相抵,另一端与解钩管孔底部的阀体壁相抵。该申请采用常规端密封,密封性能不能满足要求。

技术实现要素:

5.本实用新型目的在于提供一种自动车钩气路连接开闭机构。本实用新型联接器气路通量大,能够满足多型自动车钩的连挂,开闭机构密封结构采用轴向套装的两级密封结构,实现车钩气路有效稳定的密封对接。

6.本发明通过以下技术方案实现:

7.一种自动车钩气路连接开闭机构,开闭机构为常闭、顶开式阀门机构,由弹簧压缩阀体实现常闭、由前滑杆在车钩结合时顶开阀体实现开启;其特征在于:由顶开驱动机构和阀门机构构成;

8.阀门机构包括:环形基座,设置于环形基座中的开闭阀体,开闭阀体后端连接的后滑杆,套装在后滑杆上并支撑开闭阀体常闭的复位弹簧,与环形基座后端密封连接的后端座,环形基座侧壁设置的气路入口;

9.顶开驱动机构包括:前端座,和由车钩结合时驱动在前端座中滑动的前滑杆;前端座后端与环形基座密封连接、前端是车钩结合部,前滑杆后端与开闭阀体前端面驱动连接、前端是车钩驱动部。

10.本实用新型开闭阀体前端面由复位弹簧支撑、并与环形基座密封联接的前端座通过前端座端面密封圈压紧结合实现常闭;前滑杆在车钩结合时驱动并压缩弹簧、分离开闭

阀体前端面与前端座端面实现开闭机构开启。

11.所述后端座中心设置滑轴,开闭阀体后端连接的后滑杆为中空结构,后滑杆内壁可沿滑轴滑动,后滑杆后端为径向大于后滑杆径向的圆盘结构,圆盘结构与环形基座底端接触面设置基座端面密封圈实现基座后端常闭密封。

12.所述前滑杆与开闭阀体环形密封连接,连接处中部留有通气孔,连通前滑杆内腔和后滑杆内腔。

13.所述前滑杆的杆身径向均匀设置有通气槽;在前滑杆的杆身前部安装了前滑杆滑套;前滑杆滑套在前端座的内孔中轴向滑动配合。

14.所述后滑杆与后端座中心滑轴之间通过后端座滑套滑动配合,后端座滑套的径向设置通气槽,连通后滑杆内腔与后端座内腔。

15.本实用新型气路连接器前滑杆和后滑杆与环形基座的密封方式采用端面密封,在气路连接器处于截止断开状态时,压力空气作用在前滑杆和后滑杆上的压力基本相同,使连接器的作用在密封上的压力不受压力空气的压力大小影响,只受到复位弹簧的压力大小而调整。

16.前滑杆与后滑杆之间留有通气孔,在气路连接器处于连接通路状态时,压力空气通过前滑杆与后滑杆之间留有通气孔流入后端座内腔,保持压力空气作用在前滑杆和后滑杆上的压力基本相同,使连接器的作用在密封上的压力不受压力空气的压力大小影响,只受到复位弹簧的压力大小而调整。

17.前滑杆杆身上均有留有长条形通孔,扩大前滑杆内腔与前端座内腔的通径。

18.本实用新型自动车钩气路连接开闭机构具有以下优点:本实用新型开闭机构采用前、后端面密封结构,通过环形基座端面密封圈和前端座端面密封圈的设计,气路中的空气压力对气路连接器连接力没有影响,只受弹簧压力影响,只需调整弹簧压力即可调整气路连接器连接力;开闭机构后端座中心设置滑轴,开闭阀体后端连接的后滑杆为中空结构,后滑杆内壁可沿滑轴滑动,后滑杆及其连接的开闭阀体轴向滑动稳定可靠,进一步提高了开闭阀体前端面密封和后滑杆与环形基座的后端面的密封性能。

附图说明

19.图1为气路连接器基座密封结构示意图;

20.图2为气路连接器基座密封结构通路状态示意图。

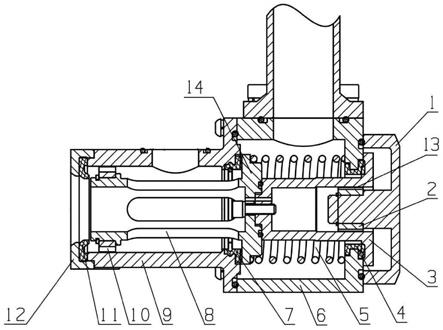

21.图中,1是后端座,2是后端座滑套,3是后滑杆,4是基座端面密封圈,5是复位弹簧,6是环形基座,7是前端座端面密封圈,8是前滑杆,9是前端座,10是前滑杆滑套,11是径向密封圈,12是端盖,13是通气槽,14是开闭阀体。

具体实施方式

22.下面结合具体实施方式对本实用新型进一步说明,具体实施方式是对本实用新型原理的进一步说明,不以任何方式限制本实用新型,与本实用新型相同或类似技术均没有超出本实用新型保护的范围。

23.结合附图。

24.如图所示,自动车钩气路连接开闭机构,开闭机构为常闭、顶开式阀门机构,由弹

簧压缩阀体实现常闭、由前滑杆在车钩结合时顶开阀体实现开启;由顶开驱动机构和阀门机构构成。

25.阀门机构包括:环形基座6,设置于环形基座6中的开闭阀体14,开闭阀体14后端连接的后滑杆3,套装在后滑杆3上并支撑开闭阀体14常闭的复位弹簧5,与环形基座6后端密封连接的后端座1,环形基座6侧壁设置的气路入口;

26.顶开驱动机构包括:前端座9,和由车钩结合时驱动在前端座9中滑动的前滑杆8;前端座9后端与环形基座6密封连接、前端是车钩结合部,前滑杆8后端与开闭阀体14前端面驱动连接、前端是车钩驱动部。

27.开闭阀体14前端面由复位弹簧5支撑、并与环形基座6密封联接的前端座9通过前端座端面密封圈7压紧结合实现常闭;前滑杆8在车钩结合时驱动并压缩弹簧5、分离开闭阀体14前端面与前端座9端面实现开闭机构开启。

28.后端座1中心设置滑轴,开闭阀体14后端连接的后滑杆3为中空结构,后滑杆3内壁可沿滑轴滑动,后滑杆3后端为径向大于后滑杆径向的圆盘结构,圆盘结构与环形基座6底端接触面设置基座端面密封圈4实现基座后端常闭密封。

29.前滑杆8与开闭阀体14环形密封连接,连接处中部留有通气孔,连通前滑杆8内腔和后滑杆3内腔。

30.前滑杆8的杆身径向均匀设置有通气槽;在前滑杆8的杆身前部安装了前滑杆滑套10;前滑杆滑套10在前端座9的内孔中轴向滑动配合。

31.后滑杆3与后端座1中心滑轴之间通过后端座滑套2滑动配合,后端座滑套2的径向设置通气槽13,连通后滑杆3内腔与后端座1内腔。

32.如图1所示,本例自动车钩气路连接开闭机构包括:后端座1、后端座滑套2、后滑杆3、基座端面密封圈4、复位弹簧5、环形基座6、前端座端面密封圈7、前滑杆8、前端座9、前滑杆滑套10、径向密封圈11、端盖12、通气槽13、开闭阀体14等。

33.后端座1的滑轴杆身上安装有后端座滑套2,并伸入后滑杆3的内孔中轴向滑动配合。

34.后端座滑套2的径向留有通气槽13。

35.环形基座6的内腔侧面开有风管接口,车辆的风管通过此风管接口与气路对接接口连通。环形基座6分别与后端座1、前端座9密封连接。环形基座6后端的通孔上安装基座端面密封圈4。环形基座6的内腔端面通过复位弹簧5将前滑杆8压在前端座9上安装的前端座端面密封圈7上,同时后滑杆3也压在环形基座6上安装的基座端面密封圈4上。此时环形基座6的内腔与后端座1、前端座9的内腔都处于封闭状态,气路断开。

36.前滑杆8与后滑杆3密封连接,连接处留有通气孔。后端座1的内腔与前端座9的内腔保持连通状态。前滑杆8的杆身径向留有通气槽,并安装了前滑杆滑套10。前滑杆8通过前滑杆滑套10在前端座9的内孔中轴向滑动配合。

37.如图2所示,开闭机构的通路状态下,后滑杆3和前滑杆8向后滑动,压缩复位弹簧5,环形基座6与后端座1、前端座9的内腔连通,气路处于通路状态。