1.本实用新型涉及车载方舱、集装箱或者其他车载货物装卸领域,尤其涉及一种舱体整体式自装卸装置。

背景技术:

2.车载舱体、集装箱或者其他车载货物,需要装卸至运输车辆时,一般采用吊车起吊舱体,或者方舱集装箱上自身安装油缸顶升舱体,但是在野外或者其条件恶劣地方,无法提供吊车起吊舱体,或者传统的油缸升降系统需要额外提供液压泵站、油箱等,现场无法提供。因此,车载舱体需要一种结构简单、使用方便的自装卸系统,以弥补传统起吊方式和升降系统的不足。

技术实现要素:

3.本实用新型的目的是提供一种舱体整体式自装卸装置,解决在野外或者其条件恶劣地方,无法提供吊车、液压泵站、油箱等情况下,舱体无法进行装卸的问题。

4.为解决上述技术问题,本实用新型采用如下技术方案:

5.本实用新型一种舱体整体式自装卸装置,包括旋转铰链和电动液压支腿,所述旋转铰链包括外铰链和内铰链,所述外铰链和所述内铰链之间通过轴连接,所述外铰链固定连接在舱体上,所述内铰链与所述电动液压支腿连接在一起,所述电动液压支腿和所述内铰链一起围绕所述轴转动,所述外铰链的上方设置有用于定位的固定插销。

6.进一步的,所述舱体的前后两侧均设置有两个所述电动液压支腿,且位于同一侧的两个所述电动液压支腿对称布置,所述电动液压支腿通过两个所述旋转铰链与所述舱体连接在一起。

7.再进一步的,所述外铰链和所述内铰链均设置为u字形,所述内铰链的开口端伸入到所述外铰链的开口端内部,所述外铰链的上下两边的相应位置均设置有第一通孔,所述内铰链的上下两边与所述第一通孔相对应位置均设置有第二通孔,所述轴穿过所述第一通孔和所述第二通孔后将所述外铰链和所述内铰链转动连接在一起,所述轴的上下两端均设置有限位螺母。

8.再进一步的,所述外铰链的上部设置有第一定位孔,所述内铰链的上部设置有第二定位孔,所述第二定位孔位于所述第一定位孔的正下方,所述固定插销贯穿所述第一定位孔后伸入到所述第二定位孔内部将所述内铰链的位置锁定。

9.与现有技术相比,本实用新型的有益技术效果:

10.本实用新型一种舱体整体式自装卸装置,包括旋转铰链和电动液压支腿,旋转铰链包括外铰链和内铰链,外铰链和内铰链之间通过轴连接,外铰链固定连接在舱体上,内铰链与电动液压支腿连接在一起,电动液压支腿和内铰链一起围绕轴转动,外铰链的上方设置有用于定位的固定插销;本实用新型通过电动液压支腿实现舱体的自动升降,实现舱体自装卸,通过旋转铰链的自由旋转,可以在不使用时将电动液压支腿折叠起来,节省空间,

结构简单,使用方便,成本低廉,效能高,能在适应不同的工作环境,使用范围广。

附图说明

11.下面结合附图说明对本实用新型作进一步说明。

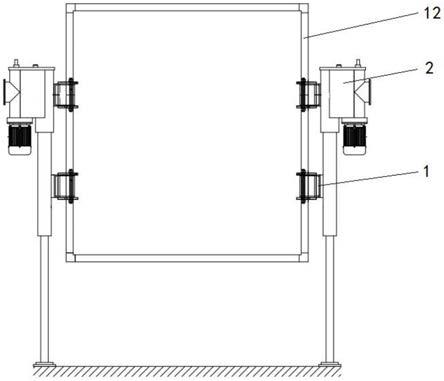

12.图1为本实用新型电动液压支腿旋回状态结构示意图;

13.图2为本实用新型电动液压支腿伸出状态结构示意图;

14.图3为本实用新型旋转铰链结构示意图;

15.附图标记说明:1、旋转铰链;2、电动液压支腿;3、外铰链;4、内铰链;5、轴;6、固定插销;7、舱体。

具体实施方式

16.如图1-3所示,一种舱体整体式自装卸装置,包括旋转铰链1和电动液压支腿2,所述旋转铰链1包括外铰链3和内铰链4,所述外铰链3和所述内铰链4之间通过轴5连接,所述外铰链3固定连接在舱体7上,所述内铰链4与所述电动液压支腿2连接在一起,所述电动液压支腿2和所述内铰链4一起围绕所述轴5转动,所述外铰链3的上方设置有用于定位的固定插销6;固定插销6可以插入内铰链4上的特定位置,从而将外铰链3和内铰链4的相对位置锁定;本实用新型通过电动液压支腿实现舱体的自动升降,实现舱体自装卸,通过旋转铰链的自由旋转,可以在不使用时将电动液压支腿折叠起来,节省空间,结构简单,使用方便,成本低廉,效能高,能在适应不同的工作环境,使用范围广。

17.具体来说,所述舱体7的前后两侧均设置有两个所述电动液压支腿2,且位于同一侧的两个所述电动液压支腿2对称布置,所述电动液压支腿2通过两个所述旋转铰链1与所述舱体7连接在一起;通过四个电动液压支腿2同时工作可以保证舱体7平稳的上升或下降;所述电液支腿2包括集成电机、双向油泵、控制阀组、油箱、液压缸,所述电动液压支腿2为市场上定制的成熟产品,规格型号为dytp6000/2800-1500,具体结构在此不再赘述;所述电动液压支腿2无需外部设备,只需通电即可实现支腿的伸出和缩回,从而实现舱体的自升降功能,使用便捷,能适应野外或其他恶略环境,使用范围广。

18.所述外铰链3和所述内铰链4均设置为u字形,所述内铰链4的开口端伸入到所述外铰链3的开口端内部,所述外铰链3的上下两边的相应位置均设置有第一通孔,所述内铰链4的上下两边与所述第一通孔相对应位置均设置有第二通孔,所述轴5穿过所述第一通孔和所述第二通孔后将所述外铰链3和所述内铰链4转动连接在一起,所述轴5的上下两端均设置有限位螺母。

19.所述外铰链3的上部设置有第一定位孔,所述内铰链4的上部设置有第二定位孔,所述第二定位孔位于所述第一定位孔的正下方,所述固定插销6贯穿所述第一定位孔后伸入到所述第二定位孔内部将所述内铰链4的位置锁定。

20.本实用新型的使用过程如下:

21.首先,电动液压支腿2与内铰链4一起绕轴5旋转到两侧后,用固定插销6固定内外铰链,启动电动液压支腿2,支腿伸出,支撑舱体7,从而使舱体7脱离运输车辆,运输车辆可以自行驶出;然后,支腿收缩,舱体7慢慢下落,直至舱体7的底面与底面接触,舱体7平稳落地,从而实现了舱体自卸车功能;最后,松开固定插销6,电动液压支腿2和内铰链4一起围绕

轴5转动至舱体7的侧面,完成折叠。重复相反动作即可实现舱体自装车功能。

22.以上所述的实施例仅是对本实用新型的优选方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案做出的各种变形和改进,均应落入本实用新型权利要求书确定的保护范围内。

技术特征:

1.一种舱体整体式自装卸装置,其特征在于:包括旋转铰链和电动液压支腿,所述旋转铰链包括外铰链和内铰链,所述外铰链和所述内铰链之间通过轴连接,所述外铰链固定连接在舱体上,所述内铰链与所述电动液压支腿连接在一起,所述电动液压支腿和所述内铰链一起围绕所述轴转动,所述外铰链的上方设置有用于定位的固定插销。2.根据权利要求1所述的舱体整体式自装卸装置,其特征在于:所述舱体的前后两侧均设置有两个所述电动液压支腿,且位于同一侧的两个所述电动液压支腿对称布置,所述电动液压支腿通过两个所述旋转铰链与所述舱体连接在一起。3.根据权利要求1所述的舱体整体式自装卸装置,其特征在于:所述外铰链和所述内铰链均设置为u字形,所述内铰链的开口端伸入到所述外铰链的开口端内部,所述外铰链的上下两边的相应位置均设置有第一通孔,所述内铰链的上下两边与所述第一通孔相对应位置均设置有第二通孔,所述轴穿过所述第一通孔和所述第二通孔后将所述外铰链和所述内铰链转动连接在一起,所述轴的上下两端均设置有限位螺母。4.根据权利要求3所述的舱体整体式自装卸装置,其特征在于:所述外铰链的上部设置有第一定位孔,所述内铰链的上部设置有第二定位孔,所述第二定位孔位于所述第一定位孔的正下方,所述固定插销贯穿所述第一定位孔后伸入到所述第二定位孔内部将所述内铰链的位置锁定。

技术总结

本实用新型公开了一种舱体整体式自装卸装置,包括旋转铰链和电动液压支腿,旋转铰链包括外铰链和内铰链,外铰链和内铰链之间通过轴连接,外铰链固定连接在舱体上,内铰链与电动液压支腿连接在一起,电动液压支腿和内铰链一起围绕轴转动,外铰链的上方设置有用于定位的固定插销。本实用新型通过电动液压支腿实现舱体的自动升降,实现舱体自装卸,通过旋转铰链的自由旋转,可以在不使用时将电动液压支腿折叠起来,节省空间,结构简单,使用方便,成本低廉,效能高,能在适应不同的工作环境,使用范围广。围广。围广。

技术研发人员:覃艳明 张利荣 郭欣 周庆丰 刘鸿 张晓刚 吴志刚 张胜伟 齐建飞 贾强乐 何海声 和锋 胡继峰 郑海洋 白晓明 李学军 邢立成 李坤 汪睿超 刘志广 李雨中 刘书伟 马广杰 张志超 孙银昆 宋鹏飞 李振菲 尹红旭 王宏达 奚云鹏 张鑫鹏 李召飞 王理政 李通阳 孟庆友 王向南 刘沙沙 张亮 马晨凯 张尹哲 潘涛 董贺明 刘艳波 才龙 李彬 张凯

受保护的技术使用者:秦皇岛优益创联特种车辆制造有限公司

技术研发日:2021.08.25

技术公布日:2022/2/15