1.本发明属于属于车辆技术领域,具体涉及一种整体铸钢转向驱动桥壳及其制作方法。

背景技术:

2.钢制驱动桥壳是由分体铸钢桥壳两端分别焊接锻造件左转向节支座和右转向节支座。驱动桥壳是底盘中最为主要承载部件,又是汽车运动主要传力部件,同时又是驱动桥其它总成(主减速器、差速器、半轴等)的外壳,起到安装支撑和保护作用。驱动桥壳的刚度、强度和疲劳寿命是设计时必须加以考虑的重要指标。而目前钢制转向驱动桥壳具有多零件,多焊缝,多连接的特点。

3.钢制驱动桥壳是由分体铸钢桥壳两端分别焊接锻造件左转向节支座和右转向节支座。由于在焊接处不能很好的保证其质量,该种桥壳在运行中经常在焊缝处开裂。其次由于转向节支座与分体铸钢桥壳进行焊接时,产生焊接变形,使驱动桥壳上的左转向节支座和右转向节支座产生尺寸超差,进而影响其工作性能。再次由于左转向节支座和右转向节支座分别焊接在分体铸钢桥壳上,连接处需要加工、焊接,工序多、流程长、人工成本高。

技术实现要素:

4.本发明的目的是提供一种整体铸钢转向驱动桥壳及其制作方法,提高桥壳的使用寿命,提高刚度、强度,节省焊接工序和部分加工工序,可实现一桥多用的功效。

5.本发明的技术方案是,一种整体铸钢转向驱动桥壳,其特征是:所述桥壳为整体结构,从中心向两侧依次由壳体1、桥身2和节叉3构成;

6.所述壳体1内设置有油槽,油槽的侧设置有封盖圆柱孔11,壳体1内一侧内壁设置有l型挡片12,l型挡片12的一端与壳体1桥包内壁底相连,壳体1的底表面口部两端各设置有1个圆弧;

7.所述桥身2的横截面为方框结构,且方框的四角为圆角过渡,桥身2 与壳体1逐步过渡相接,板簧座21为凸台结构,两个板簧座21设置在桥身的上表面,且板簧座21的四周为圆角过渡呈外凸出状,板簧座的两侧与桥身通过圆弧连接,每个桥身2上设置2个椭圆退让凹坑22,2个椭圆退让凹坑22分别位于桥身端部的前后表面上;

8.所述节叉3与桥身相接铸造为一体,节叉3上设置四个限位螺栓块,四个限位螺栓块位于两侧节叉的前后面。

9.所述一种整体铸钢转向驱动桥壳的制造方法具体步骤如下:

10.第一步、冶炼:采用zg25mncrni材料,冶炼为双联法冶炼工艺;

11.第二步、制芯:制造金属模具,采用手工制芯工艺,组成桥壳铸造型腔部位一共有12块芯,其中形成桥壳铸件内腔的有4块芯,4块芯中芯一从中心到两侧贯穿壳体、桥身和节叉尾部,芯二和芯三形成壳体内的油槽,芯四围出壳体内l型挡片一侧,芯二、芯三和芯四制好后用粘结膏粘合到芯一上;桥壳节叉部位有8块芯子,芯五和芯六形成桥壳两侧节叉尾部

圆柱孔,芯七和芯八分别形成两侧节叉u型开口,先打制芯五和芯六,打制芯七和芯八时分别把芯五和芯六预埋在芯盒内打制,使芯五和芯七合为一体,使芯六和芯八合为一体,芯九、芯十、芯十一和芯十二分别形成两侧节叉拳头部位的盲孔和通孔;

12.第三步、造型:使用有机酯造型线造型,通过气眼和气槽的方法排气,工作面刷醇基涂料,内浇道呈均匀分布,其中两条从两侧板簧座冒口处且分别与桥身向呈60

°

顺势引入,中间内浇道截面呈宽扁梯形,且从桥包薄壁处引入,浇注系统采用开放式浇注系统;

13.在每侧节叉桥拳部位上型分别使用3.5/5k和8/11k发热冒口各一个,每侧节叉与桥身相接的平面处,以及在每侧两边浇道斜对方的上板与侧板相交处设置分别设置一个5/8k发热冒口,节叉与桥身相接周围接触模型局部使用外冷铁和铬铁矿砂+宝珠砂,在壳体桥包顶部r30的u型平面处设置明冒口,在桥包侧部的圆柱凸块平面处使用一发热冒口;

14.第四步、下芯、合箱:将芯下入砂型,先下入整体芯一、芯二、芯三和芯四,并用样板进行高度检查;随后分别下入芯五和芯七、芯六和芯八,并分别从两端向中心推入,使钢管伸入芯五和芯六的圆柱轴心孔内并对紧;最后下入芯九、芯十、芯十一和芯十二,机器合箱;

15.第五步、浇注:浇注使用底注式自动浇注机;

16.第六步、打箱及落砂:干法清砂,使用震动落砂破碎一体机;

17.第七步、清理:清除余砂、杂物、缺陷及切割浇冒口和飞边毛刺;

18.第八步、热处理:采用悬挂式连续热处理炉,单件直立悬挂;

19.第九步、探伤;

20.第十步、精整。

21.第一步中所述双联法冶炼工艺,偏心底电弧炉加lf精炼炉双联设备,在电炉中完成氧化期的脱磷、脱碳、去气体夹杂,lf精炼炉冶炼通过埋弧加热加底吹氩搅拌,去气去夹杂钢水,精炼过程中,可进行化学成分的微调。

22.所述第二步中芯一的芯盒制作为可拆卸对开式,芯内中心线通长设置一根外径为18mm的钢管,且两头伸出芯外20mm长,下芯后分别伸入芯五和芯六轴心孔内;

23.芯一采用高溃散水玻璃砂,芯二、芯三和芯四3个小芯采用覆膜砂打制,芯五和芯六带孔圆柱芯采用覆膜砂打制,并预埋在芯七和芯八无粘土水玻璃芯内,芯九、芯十、芯十一和芯十二的细棒芯采用自硬树脂铬铁矿砂+宝珠砂。

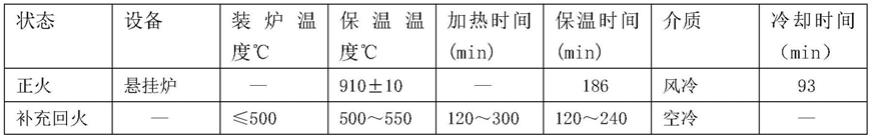

24.所述第八步中热处理工艺为

[0025][0026]

本发明的有益效果是:本发明采用整体铸造,增强桥壳整体强度、节约制造成本,并达到一桥多用,本发明满足安装差速器要求和不装差速器的不同车型的不同要求,本发明省去原挡片需另制作和焊接工序,本发明采用琵琶面结构明显降低应力集中,有效提高板簧座的抗疲劳能力;本发明利于铸造,机加工艺制造,大大降低拐角处的应力集中值,本发明中四个椭圆退让凹坑和四个限位螺栓块满足鼓式制动桥和盘式制动桥的使用;本发明采用砂型铸造,内腔使用用高溃散水玻璃砂制作整体芯,通过钢管充当芯骨和定位作用保证内腔较长且无孔定位腔体的直线度。

附图说明

[0027]

图1是本发明一种整体铸钢转向驱动桥壳的结构示意图;

[0028]

图2是图1的俯视图;

[0029]

图3是图1的左视图;

[0030]

图4为本发明一种整体铸钢转向驱动桥壳制作方法的示意图;

[0031]

图5为图4的俯视图。

具体实施方式

[0032]

下面结合说明书附图对本发明的技术方案作进一步详细描述。

[0033]

如图1至图3,本发明一种整体铸钢转向驱动桥壳为整体结构,从中心向两侧依次由壳体1、桥身2、节叉3构成。板簧座21、椭圆退让凹坑 22、、限位螺栓块31

[0034]

所述壳体1内设置有油槽,油槽的侧设置有封盖圆柱孔11,壳体1内一侧内壁设置有l型挡片12,l型挡片12的一端与壳体1桥包内壁底相连。l型挡片12的壁厚≤8mm。壳体1的底表面口部两端各设置有1个 r85圆滑;

[0035]

如图3所示,所述桥身2的横截面为方框结构,且方框的四角为圆角过渡,方框的上下壁厚为28mm,前后壁厚为26mm,并桥身2与壳体1逐步过渡相接。板簧座21为凸台结构,两个板簧座21设置在桥身的上表面,板簧座21的外轮廓尺寸为150

×

132,且板簧座21的四周为圆角过渡呈外凸出状。远离壳体1的板簧座四角部4-r36倒圆。靠近壳体1的板簧座近侧角部设计2-r60倒圆,另一侧角部设计2-r36,板簧座的两侧与桥身通过 r80和r100连接。每个桥身2上设置2个椭圆退让凹坑22,2个椭圆退让凹坑22分别位于桥身端部的前后表面上。

[0036]

所述节叉3与桥身相接铸造为一体,节叉3外形与现有转向节能进行装配,设计四个限位螺栓块,位于两侧节叉的前后面。

[0037]

本发明一种整体铸钢转向驱动桥壳及其制作方法具体步骤如下:

[0038]

第一步、冶炼:采用zg25mncrni材料,冶炼为双联法冶炼工艺,偏心底电弧炉加lf精炼炉双联设备。在电炉中完成氧化期的脱磷、脱碳、去气体夹杂的任务。lf精炼炉冶炼通过埋弧加热加底吹氩搅拌,去气去夹杂,钢水精炼过程中,可进行化学成分的微调。zg25mncrni材料化学成分控制见下表:

[0039]

表1材料化学成分

[0040]

化学成分c(%)si(%)mn(%)ni(%)cr(%)p(%)s(%)cu含量0.24~0.290.35~0.500.85~1.000.20~0.350.30~0.45≤0.020≤0.020≤0.30

[0041]

第二步、制芯:制造金属模具,采用手工制芯工艺,组成桥壳铸造型腔部位一共有12块芯。其中形成桥壳铸件内腔的有4块芯(参见铸造工艺简图),4块芯中芯一从中心到两侧贯穿壳体、桥身和节叉尾部,芯二和芯三形成壳体内的油槽,芯四围出壳体内l型挡片一侧,芯二、芯三和芯四制好后用粘结膏粘合到芯一上形成一体;桥壳节叉部位有8块芯子,芯五和芯六形成桥壳两侧节叉尾部圆柱孔,芯七和芯八分别形成两侧节叉u型开口,先打制芯五和芯六,打制芯七和芯八时分别把芯五和芯六预埋在芯盒内打制,使芯五和芯七合为一体,使芯六和芯八合为一体,芯九、芯十、芯十一和芯十二分别形成两侧节叉拳头部位的盲孔和通孔。

[0042]

芯一的芯盒制作为可拆卸对开式,便于填砂紧实。芯内中心线通长设置一根外径

为18mm的钢管,且两头伸出芯外20mm长,钢管具有直线度的性质,下芯后分别伸入芯五和芯六轴心孔内,钢管可起芯一定位和芯骨的作用。

[0043]

芯一采用高溃散水玻璃砂,该砂种溃散性、退让性好且发气量小,可降低裂纹倾向,局部放置高溃散铬铁矿砂消除热节。芯二、芯三和芯四3个小芯采用覆膜砂打制,小芯干强度高且在高温钢液的包围下可防烧结,用粘结膏粘合到芯一上形成一体。芯五和芯六带孔圆柱芯采用覆膜砂打制,并预埋在芯七和芯八无粘土水玻璃芯内,能保证芯一钢管对接的准确性。芯九、芯十、芯十一和芯十二的细棒芯采用自硬树脂铬铁矿砂+宝珠砂,芯子干强度高又具有激冷作用,可细化晶粒并可提高铸件节叉拳头部位的致密度。

[0044]

第三步、造型:使用有机酯造型线造型,通过气眼和气槽的方法排气,工作面刷醇基涂料。内浇道基本呈均匀分布,其中两条从两侧板簧座冒口处且分别与桥身向呈60

°

顺势引入。中间内浇道截面呈宽扁梯形,且从桥包薄壁处引入,浇注系统采用开放式浇注系统(∑直:∑横:∑内=1:1.73: 3.68)。

[0045]

在每侧节叉桥拳部位上型分别使用3.5/5k和8/11k发热冒口各一个。每侧节叉与桥身相接的平面处,以及在每侧两边浇道斜对方的上板与侧板相交处设置分别设置一个5/8k发热冒口,节叉与桥身相接周围接触模型局部使用外冷铁和铬铁矿砂+宝珠砂。在壳体桥包顶部r30的u型平面处设置明冒口,在桥包侧部的圆柱凸块平面处使用一发热冒口。

[0046]

第四步、下芯、合箱:将芯下入砂型,先下入整体芯(1+2+3+4),并用样板进行高度检查;随后分别下入(5+7)芯和(6+8)芯,并分别从两端向中心推入,使钢管伸入5、6圆柱轴心孔内并对紧;最后下入9、10、11、12芯。机器合箱。

[0047]

第五步、浇注:浇注使用底注式自动浇注机。

[0048]

第六步、打箱及落砂:干法清砂,使用震动落砂破碎一体机。

[0049]

第七步、清理:清除余砂、杂物、缺陷及切割浇冒口、飞边毛刺等。

[0050]

第八步、热处理:采用悬挂式连续热处理炉,单件直立悬挂,通过下表内工艺进行,尺寸稳定,力学性能达到:抗拉强度(σb)≥550mpa,屈服强度(σs)≥345mpa,断后伸长率(δ)≥24%,断面收缩率(ψ)≥36%,冲击吸收能量(kv2)≥20(-7℃)。

[0051]

热处理工艺

[0052][0053]

第九步、探伤:检查铸件缺陷。

[0054]

第十步、精整。

[0055]

本发明采用整体铸造和优化结构设计,增强桥壳整体强度、节约制造成本并达到一桥多用。壳体1内油槽侧设计封盖圆柱孔,可以满足安装差速器要求和不装差速器的不同车型的不同要求。壳体1内一侧内壁设计一 l型挡片,与壳体1桥包内壁底相连,壁厚≤8mm,可以省去原挡片需另制作和焊接工序。壳体1琵琶面开口两侧设计2-r85圆滑过渡可明显降低原 4-r20方形孔的应力集中;桥身截面设计为相交处呈圆角过渡方框,利于铸造,机加工艺制造,其上下壁厚28mm,前后壁厚26mm,根据受力不同进行壁厚差别设计;远离壳体1的板簧座四角部设计4-r36倒圆,靠近壳体 1的板簧座近侧角部设计2-r80倒圆,另一侧角部设

计2-r36,板簧座与桥身r80和r100连接,板簧座为重要受力部位,这些拐角处的适当圆角设计,大大降低拐角处的应力集中值,有效提高板簧座的抗疲劳能力;

[0056]

设计四个椭圆退让凹坑和四个限位螺栓块可以满足鼓式制动桥和盘式制动桥的使用。