1.本发明涉及矿用重型汽车快速举升翻卸领域,尤其涉及一种矿用重型汽车快速举升先进操作法。

背景技术:

2.当前很多拉运矿石等货物的电动轮在执行翻卸作业过程中,忽视了货物翻卸所需的翻卸角度和翻卸空间,司机一味的将举升缸升到最高,虽然货物翻卸的很干净,但却造成了燃油浪费现象,甚至可能将翻卸下来的货物遗落在翻卸台外面。所以我们要加大对翻卸货物角度和空间的重视,达到既能安全翻卸、准确翻卸又能提高翻卸率的效果。

3.目前矿山行业大多采用172吨(mt3600,长13.1米、宽6.7米、高6.8米,载荷172吨)及以上载重的矿用重型汽车来搬运货物。该类矿用重型汽车的车厢多采用簸箕式,以方便装载,倾卸矿石、沙石等。目前该类运矿车车型的举升机构结构型式分为两大类:直推是和连杆组合式,它们均采用液体压力作为举升动力。直推式举升机构利用液压油缸直接举升车厢倾卸。该机构布置简单、结构紧凑、举升效率高。但由于液压油缸工作行程长,故一般要求采用单作用的2级或3级伸缩式套筒油缸。

技术实现要素:

4.为了解决常规翻卸角度不足及翻卸空间不准确带来的货物翻卸不到位、严重浪费燃油的问题,本发明的目的是提供一种货物翻卸准确、节约燃油费用的作业方法。

5.为解决上述技术问题,本发明采用如下技术方案:

6.一种矿用重型汽车快速举升先进操作法,包括如下步骤:s1.提前确认

7.进入翻卸地点合理控制车速必须确认翻卸标志所在位置,掉头后以翻卸标志为参照进行倒车作业,无翻卸标志,禁止作业;翻卸标志为红白相间的铁架,白天上面插红旗,夜间设闪烁的红灯;特殊作业做自然坡时,指挥信号为;白天红绿信号旗,绿旗左右摆动为倒车;红旗上下摆动为停车;夜间使用红绿信号灯,绿灯左右摆动为倒车;红灯上下摆动为停车;白天黄旗,夜间黄灯表示做自然坡,车辆应距离崖边达到安全距离内进行翻卸;

8.s2.观察

9.运矿车到了指定翻卸地点,司机首先要观察现场的情况、确认现场周围安全,根据现场实际情况再次确认翻卸地点;

10.s3.倒车

11.倒车时应合理控制车速,禁止冲撞挡墙;翻卸地点挡墙若不符合要求,有轻度下沉、裂纹、伞檐等危险现象时,应距离危险点外侧安全距离内翻卸;

12.s4.翻卸

13.在翻卸地点作业时,翻卸角度应形成与水平面成一定角度,即发动机转速达到一定转速,两后轮应同时距离挡墙一定安全距离后方可翻卸石料;

14.s5翻卸完毕

15.在转载台翻卸时,运矿汽车不得与其他设备在同一垂直断面上同时作业,与推土机在同一翻卸地点同时作业时,必须保持一定的安全距离;箱斗未落回原位,禁止起步。

16.进一步的,所述步骤s4中,翻卸的所述石料为岩石料。

17.进一步的,进入翻卸地点合理控制车速不大于10公里/小时。

18.进一步的,进入翻卸地点车辆应距离崖边10米外进行翻卸。

19.进一步的,进入翻卸地点车辆翻卸角度应形成与水平面成45

°‑

60

°

角度,即发动机转速达到1600rpm。

20.进一步的,进入翻卸地点车辆与推土机保持30米以上的距离。

21.进一步的,进入翻卸地点车辆两后轮应同时距离挡墙距离控制在0.5-1米后。

22.与现有技术相比,本发明的有益技术效果:

23.一方面该操作方法简单、可靠,通过改进传统的翻卸方式,注重分析优化运矿车在翻卸货物时与水平面产生的角度以及车轮与翻卸挡墙产生的最佳距离来实现最佳翻卸效果,避免将货物翻卸在外以及发生不必要的柴油浪费的现象。另一方面是提高了矿用重型汽车的翻卸率的同时,大大降低了安全隐患和时间、燃油成本。以计划年拉运量7205万吨,翻卸过程所需时间22s,8台172运矿车,每台拉运量160吨;21台220运矿车,每台拉运量200吨;13台440运矿车,每台拉运量210吨计算,且按照1800kw康明斯柴油发电机qsk-g4满载燃油消耗193g/kw.h,按照830e-1ac运矿车发动机飞轮马力1761kw、1900rpm计算得出,节约成本如下:

24.每年需要车数:7205万吨(预计年拉运量)

÷

195.5吨/台(平均每台车拉运量)=36.9万车

25.每秒消耗燃油:193g/kw.h

÷

(60

×

60)s=0.05g/kw.s

26.实施操作法后:1600rpm(翻卸时发动机达到最佳值)

÷

(1900rpm

÷

1761kw)=1481kw

27.原作业方法翻卸一车耗油量:22s

×

0.05g/kw.s

×

1761kw=1.937kg

28.原作业方法2021年总量所需翻卸油量:1.937kg

×

36.9万车=714.75吨

29.原作业方法2021年总量所需翻卸油量费用:714.75吨

×

5147.85元/吨(柴油单价)=367.95万元

30.实施操作法后一车耗油量:22s

×

0.05g/kw.s

×

1481kw=1.629kg

31.实施操作法后2021年总量所需翻卸油量:1.629kg

×

36.9万车=601.1吨

32.实施操作法后2021年总量所需翻卸油量费用:601.1吨

×

5147.85元/吨(柴油单价)=309.45万元

33.节约成本:367.95万元-309.45万元=58.474万元

34.考虑到降低发动机转速会相应延长翻卸时间,即影响运矿车的耗油量,但降低发动机转速能有效节省燃油,故其他因素暂不考虑。通过以上的计算一年翻卸可以创造节约为58.5元

35.本方法注重实用,原理简洁易懂,尤其是在企业降本增效方面有效果显著,有很强的运用性。

附图说明

36.下面结合附图说明对本发明作进一步说明。

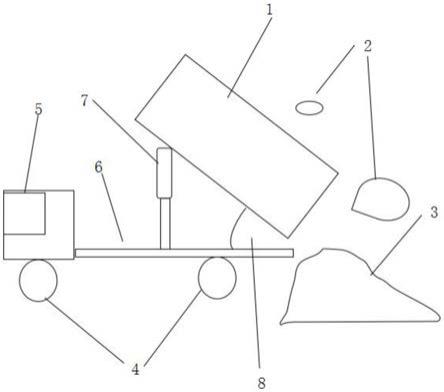

37.图1为本发明矿用重型汽车快速举升先进操作法的饭卸演示图;

38.图2为本发明矿用重型汽车快速举升先进操作法的不同翻卸角度的示意图;

39.附图标记说明:1.运矿车车厢,2.石料,3.翻卸挡墙,4.车轮,5.驾驶室,6.承载车身,7.举升缸,8.翻卸角度。

具体实施方式

40.如图1和2所示,一种矿用重型汽车快速举升先进操作法,具体步骤如下:

41.第一步:提前确认:进入翻卸地点车速不大于10公里/小时,必须确认翻卸标志所在位置,掉头后以翻卸标志为参照进行倒车作业,无翻卸标志,禁止作业。翻卸标志为红白相间的铁架,白天上面插红旗,夜间设闪烁的红灯。特殊作业做自然坡时,指挥信号为;白天红绿信号旗,绿旗左右摆动为倒车;红旗上下摆动为停车;夜间使用红绿信号灯,绿灯左右摆动为倒车;红灯上下摆动为停车。白天黄旗,夜间黄灯表示做自然坡,车辆应距离崖边10米外进行翻卸。

42.第二步:观察:运矿车到了指定翻卸地点,司机首先要观察现场的情况、确认现场周围安全,根据现场实际情况再次确认翻卸地点。

43.第三步:倒车:倒车时应合理控制车速,禁止冲撞挡墙。翻卸地点挡墙若不符合要求,有轻度下沉、裂纹、伞檐等危险现象时,应距离危险点外侧10米外翻卸。

44.第四步:翻卸:在翻卸地点作业时,翻卸角度应形成与水平面成45

°‑

60

°

角度,两后轮应同时距离挡墙0.5-1米后方可翻卸石料。

45.第五步:翻卸完毕:在转载台翻卸时,运矿汽车不得与其他设备在同一垂直断面上同时作业,与推土机在同一翻卸地点同时作业时,必须保持30米以上的距离;箱斗未落回原位,禁止起步。

46.最后应说明的是:以上操作方式仅针对说明本先进操作法的技术方案,而非受到限制;尽管该操作方法有所记载,但其依然可以对前述方案进行修改,或者用其中部分和全部内容技术特征进行同等替换,而这些改进和替换也落入本发明权利要求的保护范围内。