1.本实用新型涉及汽车制造领域,尤其涉及一种双气囊空气悬架总成。

背景技术:

2.中国专利申请号zl20181156877.0公开了一种空气悬架用u型臂,所述u型臂为一由一对导向托臂以及连接两个导向托臂的扭力连接件共同形成的一u型结构,所述导向托臂的一端与悬架支架相连,另一端通过气囊与车架连接,在导向托臂的一端具有刚好容纳扭力连接件端部伸入的空腔a,在扭力连接件伸入导向托臂的端部具有一容纳第一固定件的空腔b,该第一固定件通过一具有螺纹段的锁紧件的螺纹配合实现扭力连接件与导向托臂的连接固定。

3.然而,上述空气悬架的导向托臂采用工字梁结构,其在实际工况中的受到的应力不均,使用寿命受到一定影响。此外,气囊与导向托臂及扭力连接件的连接稳定性有待进一步提高,安装和维护便利性需要进一步提升。

4.因此,有必要研究一种双气囊空气悬架总成来解决上述的一个或多个技术问题。

技术实现要素:

5.为解决上述至少一个技术问题,根据本实用新型一方面,提供了一种双气囊空气悬架总成,其特征在于包括:

6.车架,包括纵梁和横梁;

7.v形推杆,具有第一至第三连接端,第一和第二连接端与所述车架连接,第三连接端与下述车桥连接;

8.导向臂,一端通过支架连接于所述纵梁,另一端通过气囊或弹簧组件连接于所述纵梁;

9.车桥,连接于两个所述导向臂之间;以及

10.圆形或多边形扭力连接管,两端分别连接于两个所述导向臂的所述另一端;

11.其中,所述导向臂包括:

12.第一连接部,具有膨大的圆形结构且具有横向延伸的第一中心通孔,与所述支架的下端可枢转连接;

13.第二连接部,与所述气囊或弹簧组件连接,且设置有第二中心通孔以容纳所述扭力连接管;

14.第三连接部,具有膨大结构且与所述车桥连接;

15.第一本体,连接于第一连接部和第三连接部之间;以及

16.第二本体,连接于第三连接部与第二连接部之间,所述第一本体和第二本体中的一个为工字梁结构且另一个为中空的盒形结构,所述盒型结构的相对两个表面设置有砂模排出孔。

17.根据本实用新型又一方面,所述相对两个表面设置的所述砂模排出孔的位置对

应。

18.根据本实用新型又一方面,所述相对两个表面之一设置有间隔的两个或多个所述砂模排出孔。

19.根据本实用新型又一方面,所述盒型结构为方形。

20.根据本实用新型又一方面,所述的双气囊空气悬架总成还包括减震器,所述减震器的上端连接纵梁且下端连接桥支座,所述车桥通过所述桥支座与所述导向臂连接。

21.根据本实用新型又一方面,所述气囊或弹簧组件通过转接件连接于所述导向臂的所述另一端。

22.根据本实用新型又一方面,所述转接件包括圆盘、连接件和定位件,其中所述连接件具有穿设所述扭力连接管的通孔,且所述连接件由第一部分和第二部分组成,该第一部分和第二部分为分体结构且通过螺栓连接,所述圆盘连接于所述第一部分,所述定位件设置于所述导向臂的所述另一端。

23.根据本实用新型又一方面,所述定位件为定位销。

24.本实用新型可以获得以下一个或多个技术效果:

25.1.采用盒形与工字梁形结合的导向臂结构,相比于传统的工字梁形导向臂而言,进一步均衡了工况条件下的应力分布,在使用相同牌号材料的情形下,可以进一步提高使用寿命和/或减小重量;

26.2.将该导向臂结构联合v形推杆使用,进一步均衡了车辆工况条件下的应力分布,通过四边形布置,进一步提升了车辆不同工况条件下的平顺性且具有传动角度变化小,传动效率高的优点(这里的四边形是指以图3为视角,第一连接部51、第三连接部52、v形推杆3的第三连接端、v形推杆3的第一第二连接端在平行于导向臂5的竖直平面上投影为四个点,这四个点形成该四边形);

27.3.采用由圆盘、连接件和定位销组成的转接件提高了气囊与导向臂及扭力连接管连接的稳定性,便于准确定位安装,便于维修,提高装配效率,能够减少维护工作量。

附图说明

28.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

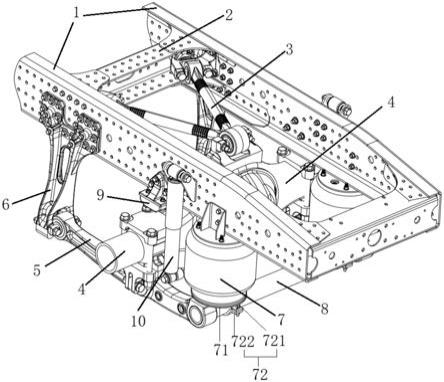

29.图1为根据本实用新型的一种优选实施例的双气囊空气悬架总成的示意图。

30.图2为图1的俯视图。

31.图3为根据本实用新型的一种优选实施例的双气囊空气悬架总成的侧视图。

32.图4为根据本实用新型的另一种优选实施例的双气囊空气悬架总成的侧视图。

33.图5为根据本实用新型的又一种优选实施例的双气囊空气悬架总成的示意图。

具体实施方式

34.下面结合附图,通过优选实施例来描述本实用新型的最佳实施方式,这里的具体实施方式在于详细地说明本实用新型,而不应理解为对本实用新型的限制,在不脱离本实用新型的精神和实质范围的情况下,可以做出各种变形和修改,这些都应包含在本实用新型的保护范围之内。

35.实施例1

36.根据本实用新型一种优选实施方式,参见图1-3,提供了一种双气囊空气悬架总成,其包括:

37.车架,包括纵梁1和横梁2;

38.v形推杆3,具有第一至第三连接端,第一和第二连接端与所述车架(例如,如图5所示,与作为横梁2的管梁直接连接,或者通过支座与纵梁1间接连接)连接,第三连接端与下述车桥4连接;

39.导向臂5,一端通过支架6连接于所述纵梁1,另一端通过气囊7或弹簧组件连接于所述纵梁1;

40.车桥4,连接于两个所述导向臂5之间;以及

41.圆形或多边形扭力连接管8,两端分别连接于两个所述导向臂5的所述另一端;

42.其中,所述导向臂5包括:

43.第一连接部51,具有膨大的圆形结构且具有横向延伸的第一中心通孔,与所述支架6的下端可枢转连接;

44.第二连接部53,与所述气囊7或弹簧组件连接,且设置有第二中心通孔57以容纳所述扭力连接管8;

45.第三连接部52,具有膨大结构且与所述车桥4连接;

46.第一本体54,连接于第一连接部51和第三连接部52之间;以及

47.第二本体55,连接于第三连接部52与第二连接部53之间,所述第一本体和第二本体中的一个为工字梁结构且另一个为中空的盒形结构,所述盒型结构的相对两个表面设置有砂模排出孔56。

48.有利地,采用本实用新型的导向臂结构,相比于传统的工字梁形导向臂而言,进一步均衡了工况条件下的应力分布,在使用相同牌号材料的情形下,可以进一步提高使用寿命和/或减小重量。需要说明的是,砂模排出孔56还可以进一步作为工艺孔,用于排出液体等等。

49.优选地,所述膨大结构为衬套或轴承可枢转连接部。所述膨大的圆形结构例如为衬套或轴承可枢转连接部。

50.根据本实用新型又一优选实施方式,参见图3,所述相对两个表面设置的所述砂模排出孔56的位置对应。

51.根据本实用新型又一优选实施方式,所述相对两个表面之一设置有间隔的两个或多个所述砂模排出孔56。

52.根据本实用新型又一优选实施方式,所述盒型结构为方形。

53.有利地,砂模排出孔的设置有利于在一体铸造成型所述导向臂5时便于通过这些砂模排出孔固定和精确定位模芯于相应的模具中,拆模时,这些通孔有利于将模芯破碎和排出导向臂本体,模芯例如为砂模。

54.根据本实用新型又一优选实施方式,所述空气悬架总成还包括设置于纵梁1的缓冲块总成9,所述缓冲块总成9位于所述车桥4上方。

55.根据本实用新型又一优选实施方式,所述空气悬架总成还包括减震器10,所述减震器10的上端连接纵梁1且下端连接桥支座,所述车桥4通过所述桥支座与所述导向臂5连接。

56.根据本实用新型又一优选实施方式,所述气囊7或弹簧组件通过转接件连接于所述导向臂5的所述另一端。

57.根据本实用新型又一优选实施方式,所述转接件包括圆盘71、连接件72和定位件,其中所述连接件72具有穿设所述扭力连接管8的通孔,且所述连接件72由第一部分721和第二部分722组成,该第一部分721和第二部分722为分体结构且通过螺栓连接,所述圆盘71连接于所述第一部分721,所述定位件设置于所述导向臂5的所述另一端。该定位件用于定位圆盘71。

58.根据本实用新型又一优选实施方式,参见图4,所述第一本体54为工字梁结构,第二本体55为中空的盒形结构。根据本实用新型又一优选实施方式,所述定位件为定位销。

59.本实用新型可以获得以下一个或多个技术效果:

60.1.采用盒形与工字梁形结合的导向臂结构,相比于传统的工字梁形导向臂而言,进一步均衡了工况条件下的应力分布,在使用相同牌号材料的情形下,可以进一步提高使用寿命和/或减小重量;

61.2.将该导向臂结构联合v形推杆使用,进一步均衡了车辆工况条件下的应力分布,通过四边形布置,进一步提升了车辆不同工况条件下的平顺性且具有传动角度变化小,传动效率高的优点(这里的四边形是指以图3为视角,第一连接部51、第三连接部52、v形推杆3的第三连接端、v形推杆3的第一第二连接端在平行于导向臂5的竖直平面上投影为四个点,这四个点形成该四边形);

62.3.采用由圆盘、连接件和定位销组成的转接件提高了气囊与导向臂及扭力连接管连接的稳定性,便于准确定位安装,便于维修,提高装配效率,能够减少维护工作量。

63.本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护的范围由所附的权利要求书及其等效物界定。