1.本发明涉及自动库房设施领域,具体是商用车换电站用拱架型单向伸叉式搬运机器人。

背景技术:

2.公知,当前侧交换式商用车换电站采用塔型两向伸叉式搬运机器人对动力电池组进行搬运,搬运机器人的塔型主机及其底座通过支撑滑轨组实现整机x轴平移运动,其塔型主机采用全剪力悬挑式结构的升降叉实现z轴双向伸缩叉臂的升降驱动,在升降叉靠上端设置的二级伸缩叉臂采用双向全剪力悬挑式结构来承担动力电池组y轴的平移搬运,为克服载荷状态时升降叉和二级伸缩叉臂对塔型主机所产生的复合侧倾力,故x轴向需要配置高精度平行设置的重型直线滑块组和重量较大的一体式基础底座才能满足要求;采用全剪力悬挑式结构的升降叉和z轴双向二级伸缩叉臂组件工艺复杂、故障率较高、成本高;长行程平行直线滑块的滑轨+配重一体式基础底座制造成本高和安装维护难度大;随着当今中国低碳和节能环保要求的提高,换电式新能源电动商用车辆的数量急剧增加所引发出换电及补能难问题,解决侧交换式商用车换电站其采用塔型两向伸叉式搬运机器人故障率较高、生产和维护成本高造成推广难的问题已成当务之急;采用两向伸叉伸叉式搬运机器人对动力电池组进行搬运功能的侧交换式商用车换电站,其实施具有以下特点:

①

塔型主机采用全剪力悬挑式结构的升降叉实现z轴双向伸缩叉臂的升降驱动,在升降叉靠上端设置的二级伸缩叉臂采用双向全剪力悬挑式结构来承担动力电池组y轴的平移搬运,采用全剪力悬挑式结构的升降叉和双向二级伸缩叉臂组件工艺复杂、故障率较高、成本高;

②

搬运机器人的塔型主机及其底座通过支撑滑轨组实现整机x轴平移运动,载荷状态时升降叉和二级伸缩叉臂对塔型主机会产生巨大的复合侧倾力,故x轴向需配置高精度平行设置的重型直线滑块组和重量较大的一体式基础底座才能克服塔型主机底座所传导的侧倾力,长行程平行直线滑块的滑轨+配重一体式基础底座制造成本高和安装维护难度大;以现在塔型两向伸叉式搬运机器人对动力电池组进行搬运功能的侧交换式商用车换电站设置方法所具有的功能,尚待解决其采用全剪力悬挑式结构的升降叉和双向二级伸缩叉臂组件、长行程平行直线滑块的滑轨+配重一体式基础底座所造成工艺复杂、故障率较高、成本高、维护难的问题。

技术实现要素:

3.为了解决现有塔型两向伸叉式搬运机器人对动力电池组进行搬运功能的侧交换式商用车换电站设置方法所具有的功能,尚待解决其采用全剪力悬挑式结构的升降叉和双向二级伸缩叉臂组件、长行程平行直线滑块的滑轨+配重一体式基础底座所造成工艺复杂、故障率较高、成本高、维护难的问题,本发明的目的是提供一种采用较宽轨距的平行轨道来承载和移动的拱架型主机,在拱架型主机的顶部位置嵌入设置单向一级剪力悬挑式伸缩叉臂,在伸缩叉臂内嵌入设置吊装小车;在电池仓储区域内的搬运状态时,伸缩叉臂缩回至拱

架型主机内,动力电池组的载荷由吊装小车、伸缩叉臂、拱架型主机较均匀传导到轨道上,其结构简单、造价低、运行更平稳;在进行车辆电池拆装作业时,伸缩叉臂与吊装小车一起从拱架型主机内部分伸出,单向一级剪力悬挑式结构的工艺要求更简单、材料耗费少、造价低、维护周期长;同时在吊装小车内采用水平向设置由电推杆执行的嵌入式升降机构,有效降低了整机高度占用和单次交换存取的单位能耗;能更好的解决塔型两向伸叉式搬运机器人对动力电池组进行搬运功能的侧交换式商用车换电站采用全剪力悬挑式结构的升降叉和双向二级伸缩叉臂组件、长行程平行直线滑块的滑轨+配重一体式基础底座所造成工艺复杂、故障率较高、成本高、维护难问题的商用车换电站用拱架型单向伸叉式搬运机器人。

4.本发明解决其现有技术问题所采用的技术方案是:在电池仓储及交换区域上侧的相应位置平行式固定设置轨道,在拱架型主机的下端分别固定设置轨道轮组件和横移电机,轨道轮组件分别压轨道上,轨道轮组件分别由对应的横移电机驱动,在拱架型主机后侧轨道轮组件的下端与后侧轨道之间的相应位置分别固定设置防倾覆靠轮组件;在拱架型主机的纵梁上相应位置分别对称式固定设置顶承力筋板、底承力筋板和支撑轮ⅰ,在拱架型主机顶部的相应位置固定设置平移电机ⅰ;在拱架型主机的纵梁内嵌入式滑动设置伸缩叉臂,在伸缩叉臂的相应位置分别对称式固定设置支撑轮ⅱ、支撑轮ⅲ、上承力筋板、下承力筋板、主动链轮、从动链轮,在伸缩叉臂的相应位置分别固定设置齿条和平移电机ⅱ,平移电机ⅰ的出轴齿轮与齿条啮合;在伸缩叉臂的下承力筋板上滑动设置吊装小车,环绕主动链轮、从动链轮的链条在吊装小车靠后端的相应位置端接,主动链轮由平移电机ⅱ驱动,吊装小车的上部主机嵌入在伸缩叉臂内;支撑轮ⅰ分别支撑在上承力筋板的下端面,支撑轮ⅱ分别支撑在顶承力筋板的下端面,支撑轮ⅲ分别支撑在底承力筋板的上端面;顶承力筋板、上承力筋板、支撑轮ⅰ、支撑轮ⅱ共同组合成伸缩叉臂的单向伸缩式剪力型承力结构;吊装小车的滑轮分别压在下承力筋板的上端面,在吊装小车的相应位置分别对称式固定设置绳轮、电推杆,钢丝绳一端分别与升降吊装平台的相应位置端接,钢丝绳另一端绕过绳轮分别与电推杆的驱动端端接,电推杆分别由升降电机驱动;相应的连接电缆一端分别与横移电机、平移电机ⅰ、平移电机ⅱ、升降电机的各端子电连接,相应的连接电缆另一端分别与控制主机的对应端口电连接;在空载待机状态时,横移电机驱动拱架型主机停在与车辆交换口的预订位置,平移电机ⅰ驱动伸缩叉臂呈缩入状态停在拱架型主机内的预订位置,平移电机ⅱ驱动吊装小车停在伸缩叉臂靠前端的预订位置,升降电机驱动升降吊装平台停在吊装小车的底部预订位置;搬运动作流程为:控制主机收到开始操作指令,控制主机先通过相应的连接电缆控制平移电机ⅰ驱动伸缩叉臂与吊装小车向前伸出直至到达待换电车辆停放的预订位置停机,此时,升降吊装平台处于待换电车辆需充电的动力电池组的正上方,接着,控制主机先通过相应的连接电缆控制升降电机驱动升降吊装平台下降直至到达预订位置停机,此时,升降吊装平台处在待拆需充电的动力电池组顶部的预订位置,控制主机再通过控制其他机电组件对该需充电的动力电池组完成锁止抓取动作,控制主机再通过相应的连接电缆控制升降电机驱动升降吊装平台和已拆卸需充电的动力电池组上升直至到达预订位置停机,控制主机再通过相应的连接电缆控制平移电机ⅰ驱动伸缩叉臂与吊装小车、升降吊装平台和已拆卸需充电的动力电池组向后缩入直至到达预订位置停机;控制主机再通过相应的连接电缆控制横移电机驱动拱架型主机、伸缩叉臂与吊装小车、升降吊装平台和已拆卸需充电的动力电池组一起横移运动直至到达空充电式底座前侧通道的预订位置停机,控

制主机再通过相应的连接电缆控制平移电机ⅱ驱动吊装小车、升降吊装平台和已拆卸需充电的动力电池组一起后移直至到达空充电式底座上的预订位置并停机;接着,控制主机先通过相应的连接电缆控制升降电机驱动升降吊装平台和已拆卸需充电的动力电池组下降直至到达预订位置停机,此时,已拆卸需充电的动力电池组落至空充电式底座上;控制主机再通过控制其他机电组件对该需充电的动力电池组完成解锁释放动作,控制主机再通过相应的连接电缆控制升降电机驱动升降吊装平台上升直至到达预订位置停机;接着,控制主机再通过相应的连接电缆控制横移电机驱动拱架型主机、伸缩叉臂与吊装小车和升降吊装平台一起横移运动直至到达已充满电待换出的动力电池组和充电式底座上空的预订位置停机,此时,升降吊装平台处于已充满电待换出的动力电池组的正上方,接着,控制主机再通过相应的连接电缆控制升降电机驱动升降吊装平台下降直至到达预订位置停机,此时,升降吊装平台处在已充满电待换出的动力电池组顶部的预订位置,控制主机再通过控制其他机电组件对该已充满电待换出的动力电池组完成锁止抓取动作,控制主机再通过相应的连接电缆控制升降电机驱动升降吊装平台和该已充满电待换出的动力电池组上升直至到达预订位置停机,控制主机再通过相应的连接电缆控制平移电机ⅱ驱动吊装小车、升降吊装平台和该已充满电待换出的动力电池组一起前移直至到达预订位置并停机;控制主机再通过相应的连接电缆控制横移电机驱动拱架型主机、伸缩叉臂与吊装小车、升降吊装平台和该已充满电待换出的动力电池组一起横移运动直至到达与换电车辆交换口的预订位置停机,控制主机再通过相应的连接电缆控制平移电机ⅰ驱动伸缩叉臂、吊装小车和该已充满电待换出的动力电池组向前伸出直至到达待换电车辆停放的预订位置停机,此时,升降吊装平台和该已充满电待换出的动力电池组处于待换电车辆电池底座的正上方,接着,控制主机再通过相应的连接电缆控制升降电机驱动升降吊装平台和该已充满电待换出的动力电池组下降直至到达预订位置停机,此时,该已充满电待换出的动力电池组已落坐于待换电车辆的电池底座上的预订位置,控制主机再通过控制其他机电组件对该已充满电待换出的动力电池组完成解锁释放动作,控制主机再通过相应的连接电缆控制升降电机驱动升降吊装平台上升直至到达预订位置停机,控制主机再通过相应的连接电缆控制平移电机ⅰ驱动伸缩叉臂与吊装小车和升降吊装平台向后缩入直至到达预订位置停机;搬运动作流程完成并再次进入整机待机状态。

5.本发明的有益效果是,提供一种采用较宽轨距的平行轨道来承载和移动的拱架型主机,在拱架型主机的顶部位置嵌入式设置单向一级剪力悬挑式伸缩叉臂,再在伸缩叉臂内嵌入设置吊装小车;在仓储区域内的搬运状态时,伸缩叉臂缩入在拱架型主机内,动力电池组的载荷由吊装小车、伸缩叉臂、拱架型主机较均匀传导到轨道上,其结构简单造价低、运行更平稳;在与车辆进行拆装电池状态时,伸缩叉臂与吊装小车一起从拱架型主机内部分伸出,单向一级剪力悬挑式结构的工艺要求更简单、材料耗费少、造价低、维护周期长;同时在吊装小车内采用水平向设置由电推杆执行的嵌入式升降机构,有效降低了整机高度占用和单次交换存取的单位能耗;能更好的解决塔型两向伸叉式搬运机器人对动力电池组进行搬运功能的侧交换式商用车换电站采用全剪力悬挑式结构的升降叉和双向二级伸缩叉臂组件、长行程平行直线滑块的滑轨+配重一体式基础底座所造成工艺复杂、故障率较高、成本高、维护难的问题,其实现大行程搬运的平稳度更高、速度更快、有效延长整机寿命并节材降费,即满足了现代低碳环保、高效物流的发展趋势和要求,同时能解决静态交通所造

成的动态交通拥堵及交通秩序等问题。

附图说明

6.图1是本发明在空载待机状态的右视整体结构示意图。

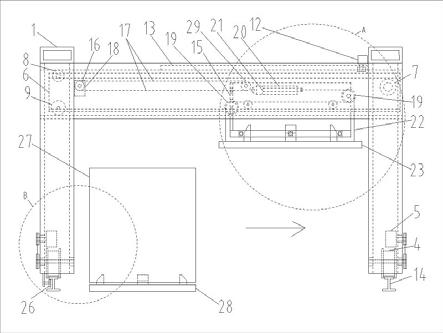

7.图2是本发明在空载待机状态的正视整体结构示意图。

8.图3是本发明在空载待机状态的a局部放大示意图。

9.图4是本发明在空载待机状态的b局部放大示意图。

10.图5是本发明在空载待机状态的c局部放大示意图。

11.图6是本发明在空载待机状态的d局部放大示意图。

12.图7是本发明的电气原理图。

13.图中:1.拱架型主机,2.顶承力筋板,3.底承力筋板,4.轨道轮组件,5.横移电机,6.伸缩叉臂,7.支撑轮ⅰ,8.支撑轮ⅱ,9.支撑轮ⅲ,10.上承力筋板,11.下承力筋板,12.平移电机ⅰ,13.齿条,14.轨道,15.吊装小车,16.主动链轮,17.链条,18.平移电机ⅱ,19.绳轮,20.电推杆,21.升降电机,22.钢丝绳,23.升降吊装平台,24.连接电缆,25.控制主机,26.防倾覆靠轮组件,27.动力电池组,28.充电式底座,29.从动链轮。

具体实施方式

14.下面结合附图和实施例对本发明进一步说明。

15.参阅附图1、附图2、附图3、附图4、附图5和附图6,箭头方向为前向,正视和右视看,在电池仓储及交换区域上侧的相应位置平行式固定设置轨道14,在拱架型主机1的下端分别固定设置轨道轮组件4和横移电机5,轨道轮组件4分别压轨道14上,轨道轮组件4分别由对应的横移电机5驱动,在拱架型主机1后侧轨道轮组件4的下端与后侧轨道14之间的相应位置分别固定设置防倾覆靠轮组件26;在拱架型主机1的纵梁上相应位置分别对称式固定设置顶承力筋板2、底承力筋板3和支撑轮ⅰ7,在拱架型主机1顶部的相应位置固定设置平移电机ⅰ12;在拱架型主机1的纵梁内嵌入式滑动设置伸缩叉臂6,在伸缩叉臂6的相应位置分别对称式固定设置支撑轮ⅱ8、支撑轮ⅲ9、上承力筋板10、下承力筋板11、主动链轮16、从动链轮29,在伸缩叉臂6的相应位置分别固定设置齿条13和平移电机ⅱ18,平移电机ⅰ12的出轴齿轮与齿条13啮合;在伸缩叉臂6的下承力筋板11上滑动设置吊装小车15,环绕主动链轮16、从动链轮29的链条17在吊装小车15靠后端的相应位置端接,主动链轮16由平移电机ⅱ18驱动,吊装小车15的上部主机嵌入在伸缩叉臂6内;支撑轮ⅰ7分别支撑在上承力筋板10的下端面,支撑轮ⅱ8分别支撑在顶承力筋板2的下端面,支撑轮ⅲ9分别支撑在底承力筋板3的上端面;顶承力筋板2、上承力筋板10、支撑轮ⅰ7、支撑轮ⅱ8共同组合成伸缩叉臂6的单向伸缩式剪力型承力结构;吊装小车15的滑轮分别压在下承力筋板11的上端面,在吊装小车15的相应位置分别对称式固定设置绳轮19、电推杆20,钢丝绳22一端分别与升降吊装平台23的相应位置端接,钢丝绳22另一端绕过绳轮19分别与电推杆20的驱动端端接,电推杆20分别由升降电机21驱动;参阅附图7,相应的连接电缆24一端分别与横移电机5、平移电机ⅰ12、平移电机ⅱ18、升降电机21的各端子电连接,相应的连接电缆24另一端分别与控制主机25的对应端口电连接;

参阅附图1、附图2和附图7,在空载待机状态时,横移电机5驱动拱架型主机1停在与车辆交换口的预订位置,平移电机ⅰ12驱动伸缩叉臂6呈缩入状态停在拱架型主机1内的预订位置,平移电机ⅱ18驱动吊装小车15停在伸缩叉臂6靠前端的预订位置,升降电机21驱动升降吊装平台23停在吊装小车15的底部预订位置;搬运动作流程为:控制主机25收到开始操作指令,控制主机25先通过相应的连接电缆24控制平移电机ⅰ12驱动伸缩叉臂6与吊装小车15向前伸出直至到达待换电车辆停放的预订位置停机,此时,升降吊装平台23处于待换电车辆需充电的动力电池组27的正上方,接着,控制主机25先通过相应的连接电缆24控制升降电机21驱动升降吊装平台23下降直至到达预订位置停机,此时,升降吊装平台23处在待拆需充电的动力电池组27顶部的预订位置,控制主机25再通过控制其他机电组件对该需充电的动力电池组27完成锁止抓取动作,控制主机25再通过相应的连接电缆24控制升降电机21驱动升降吊装平台23和已拆卸需充电的动力电池组27上升直至到达预订位置停机,控制主机25再通过相应的连接电缆24控制平移电机ⅰ12驱动伸缩叉臂6与吊装小车15、升降吊装平台23和已拆卸需充电的动力电池组27向后缩入直至到达预订位置停机;控制主机25再通过相应的连接电缆24控制横移电机5驱动拱架型主机1、伸缩叉臂6与吊装小车15、升降吊装平台23和已拆卸需充电的动力电池组27一起横移运动直至到达空充电式底座28前侧通道的预订位置停机,控制主机25再通过相应的连接电缆24控制平移电机ⅱ18驱动吊装小车15、升降吊装平台23和已拆卸需充电的动力电池组27一起后移直至到达空充电式底座28上的预订位置并停机;接着,控制主机25先通过相应的连接电缆24控制升降电机21驱动升降吊装平台23和已拆卸需充电的动力电池组27下降直至到达预订位置停机,此时,已拆卸需充电的动力电池组27落至空充电式底座28上;控制主机25再通过控制其他机电组件对该需充电的动力电池组27完成解锁释放动作,控制主机25再通过相应的连接电缆24控制升降电机21驱动升降吊装平台23上升直至到达预订位置停机;接着,控制主机25再通过相应的连接电缆24控制横移电机5驱动拱架型主机1、伸缩叉臂6与吊装小车15和升降吊装平台23一起横移运动直至到达已充满电待换出的动力电池组27和充电式底座28上空的预订位置停机,此时,升降吊装平台23处于已充满电待换出的动力电池组27的正上方,接着,控制主机25再通过相应的连接电缆24控制升降电机21驱动升降吊装平台23下降直至到达预订位置停机,此时,升降吊装平台23处在已充满电待换出的动力电池组27顶部的预订位置,控制主机25再通过控制其他机电组件对该已充满电待换出的动力电池组27完成锁止抓取动作,控制主机25再通过相应的连接电缆24控制升降电机21驱动升降吊装平台23和该已充满电待换出的动力电池组27上升直至到达预订位置停机,控制主机25再通过相应的连接电缆24控制平移电机ⅱ18驱动吊装小车15、升降吊装平台23和该已充满电待换出的动力电池组27一起前移直至到达预订位置并停机;控制主机25再通过相应的连接电缆24控制横移电机5驱动拱架型主机1、伸缩叉臂6与吊装小车15、升降吊装平台23和该已充满电待换出的动力电池组27一起横移运动直至到达与换电车辆交换口的预订位置停机,控制主机25再通过相应的连接电缆24控制平移电机ⅰ12驱动伸缩叉臂6、吊装小车15和该已充满电待换出的动力电池组27向前伸出直至到达待换电车辆停放的预订位置停机,此时,升降吊装平台23和该已充满电待换出的动力电池组27处于待换电车辆电池底座的正上方,接着,控制主机25再通过相应的连接电缆24控制升降电机21驱动升降吊装平台23和该已充满电待换出的动力电池组27下降直至到达预订位置停机,此时,该已充满电待换出的动力电池组27已落坐于

待换电车辆的电池底座上的预订位置,控制主机25再通过控制其他机电组件对该已充满电待换出的动力电池组27完成解锁释放动作,控制主机25再通过相应的连接电缆24控制升降电机21驱动升降吊装平台23上升直至到达预订位置停机,控制主机25再通过相应的连接电缆24控制平移电机ⅰ12驱动伸缩叉臂6与吊装小车15和升降吊装平台23向后缩入直至到达预订位置停机;搬运动作流程完成并再次进入整机待机状态。