1.本发明涉及矿山圆盘锯机领域,具体指的是一种导轨式矿山圆盘锯机进给轮的制动系统及制动方法。

背景技术:

2.目前轨道式矿山圆盘锯机由于进给滚轮未设计超行程制动或防护装置,经常发生安全事故。现有的进给方式为带有滚轮的运载底盘沿着导轨进给或快退。运载底盘的动力通常是带有自锁功能的蜗轮蜗杆减速机通过链条或伞齿轮传递动力到进给滚轮,而链条或伞齿轮在矿山复杂的工况下经常出现断裂或断齿,导致滚轮失去动力和自锁,从而机器沿着轨道溜坡,发生坠崖或伤人事故。与此同时,随着中国人口红利消失,矿山用工贵、用工难的问题日渐突出,该设备的自动化切割控制由于缺乏一款有效、可靠的制动、防护装置而难以推广应用。

技术实现要素:

3.本发明的目的在于克服上述不足,提供一种导轨式矿山圆盘锯机进给轮的制动系统及制动方法。

4.本发明一方面公开一种导轨式矿山圆盘锯机进给轮的制动系统,包括导轨,设置在导轨上的行走装置,该行走装置包括驱动组件、设置在驱动组件输出端且与导轨相适配的滚轮,其特征在于:该导轨上设置有对滚轮进行制动的挡车器组件。

5.优选的,该挡车器组件包括安装在导轨上且与导轨相适配的安装板、设置在安装板上的阻挡板,该阻挡板靠近滚轮的一端设置有可与滚轮表面相接触的制动面结构,该制动面结构的底端与导轨表面平齐。

6.优选的,该制动面结构包括位于底部的分离面、设置在分离面上方的阻挡面,该分离面用于滚轮与导轨之间的分离,该阻挡面用于滚轮推力的阻挡。

7.优选的,该阻挡板上设有第一筋板,该第一筋板与阻挡板相互垂直交叉分布。

8.优选的,该第一筋板与阻挡板之间设置有第二筋板。

9.优选的,该安装板与导轨可拆卸连接。

10.优选的,该阻挡面为直线面或齿状面或弧形面,该分离面为弧形面或直线面。

11.优选的,该滚轮与导轨相接触的接触面上设置有内凹的环形槽,该环形槽的宽度≥安装板的厚度,且该环形槽两侧为内倒角结构,该导轨表面设置凸条,该凸条两侧为与环形槽相适配的外倒角结构。

12.优选的,该阻挡板上转动设置有位于其上方的弧形板,该弧形板的底部可与滚轮相抵触,该弧形板的内侧面可卡入环形槽内,将滚轮进行包裹,且该弧形板的内侧面的两侧为与环形槽两侧相适配的外倒角结构。

13.优选的,该阻挡板上还设置有与弧形板相连接的弹性连接装置,该弹性连接装置包括与阻挡板铰接的连接杆,与连接杆连接的拉伸弹簧,该拉伸弹簧一端与连接杆连接,另

一端与弧形板连接。

14.本发明另一方面公开一种导轨式矿山圆盘锯机进给轮的制动方法:该制动方法采用上述制动系统进行制动,该制动方法包括:

15.s1:对矿山圆盘锯机的驱动组件进行自锁制动;

16.s2:在自锁制动后,利用挡车器组件对滚轮进行缓冲制动,将滚轮与导轨之间的滚动摩擦副转移到滚轮与挡车器组件之间的滑动摩擦副,利用挡车器组件阻断滚轮的推力。

17.通过采用上述的技术方案,本发明的有益效果是:

18.在矿山圆盘锯机制动后,滚轮进入阻挡板的制动面结构,在制动面结构的作用下,使滚轮脱离轨道,将滚轮与导轨之间的滚动摩擦副转移到滚轮与制动面结构之间的滑动摩擦副,利用制动面结构阻断滚轮的推力,从而对滚轮进行有效、可靠的制动。

附图说明

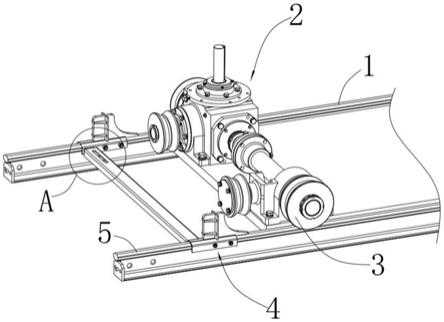

19.图1为本发明实施例1制动系统结构示意图;

20.图2为本发明实施例1挡车器组件结构示意图;

21.图3为本发明实施例1阻挡器组件的侧视图;

22.图4为本发明实施例1滚轮运动状态示意图;

23.图5为本发明实施例2挡车器组件结构示意图;

24.图6为本发明实施例2缓冲装置结构示意图;

25.图7为本发明实施例2缓冲装置结构截面图;

26.图8为本发明实施例1、实施例2滚轮结构示意图;

27.图9为本发明实施例1中a处放大图;

28.图10为本发明实施例3中阻挡器组件侧视图。

29.主要附图标记说明:1导轨,2驱动组件,3滚轮,4挡车器组件,41安装板,42阻挡板,43制动面结构,431分离面,432阻挡面,44第一筋板,45第二筋板,5凸条,6弧形板,7弹性连接装置,71连接杆、72拉伸弹簧,8安装槽,9缓冲组件,91滑块,92压缩弹簧,10第一连接管,11第二连接管,12调节槽,13螺纹孔。

具体实施方式

30.以下将结合附图及实施例来详细说明本发明的实施方式,借此对本发明如何应用技术手段来解决技术问题,并达成技术效果的实现过程能充分理解并据以实施。需要说明的是,只要不构成冲突,本发明中的各个实施例以及各实施例中的各个特征可以相互结合,所形成的技术方案均在本发明的保护范围之内。

31.同时,在以下说明中,处于解释的目的而阐述了许多具体细节,以提供对本发明实施例的彻底理解。然而,对本领域的技术人员来说显而易见的是,本发明可以不用这里的具体细节或者所描述的特定方式来实施。

32.在本公开中,术语如“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”、“顶端”、“底端”等指示的方位或位置关系为基于附图所示的方位或位置关系,只是为了便于叙述本公开各部件或元件结构关系而确定的关系词,并非特指本公开中任一部件或元件,不能理解为对本公开的限制。

33.实施例1

34.本实施例提供一种导轨1式矿山圆盘锯机进给轮的制动系统,参照图1,包括两导轨1,设置在两导轨1上的行走装置,该行走装置包括驱动组件2、设置在驱动组件2输出端且与两导轨1相适配的两滚轮3,驱动组件2采用减速机等传动零件进行驱动,本实施例中不做详细描述,两导轨1上均设置有对滚轮3进行制动的挡车器组件4;参照图9,两挡车器组件4通过第一连接管10和第二连接管11相互连接,第一连接管10套设在第二连接管11内,且第二连接管11表面设置有调节槽12,对应第一连接管10表面设置有多个螺纹孔13,通过在对应的螺纹孔13内通过安装螺栓将第一连接管10与第二连接管11之间锁紧固定,可将两挡车器组件4连接为一个整体,提高两挡车器组件4的稳定性,而且通过不同的的螺纹孔13可以调节两挡车器组件4的连接距离,来适应不同宽度的两导轨1,参照图2,该挡车器组件4包括安装在导轨1上且与导轨1相适配的安装板41、设置在安装板41上的阻挡板42,该安装板41与导轨1可拆卸连接,具体通过锁紧螺栓进行连接,该阻挡板42靠近滚轮3的一端设置有可与滚轮3表面相接触的制动面结构43,该制动面结构43的底端与导轨1表面平齐;参照图3,该制动面结构43包括设置在底部的分离面431、设置在分离面431上方的阻挡面432;该阻挡面432为直线面,分离面431为弧形面,分离面431可将滚轮3脱离导轨1,而阻挡面432可对滚轮3进行缓冲,将滚轮3的推力阻断,可将阻挡面432设置成带有锯齿结构的齿状面或弧形面,通过锯齿结构增大阻挡面432与滚轮3之间的摩擦力,更有效的阻断滚轮3的推力,参照图4,在矿山圆盘锯机制动后,滚轮3进入阻挡板42的分离面431,在分离面431的作用下,使滚轮3脱离轨道,进入制动面结构43,制动面结构43将滚轮3与导轨1之间的滚动摩擦副转移到滚轮3与制动面结构43之间的滑动摩擦副,利用制动面结构43阻断滚轮3的推力,从而对滚轮3进行有效、可靠的制动。

35.为了提高阻挡板42的稳定性,防止阻挡板42被损坏,在阻挡板42上设有第一筋板44,该第一筋板44与阻挡板42相互垂直交叉分布,该第一筋板44与阻挡板42之间设置有第二筋板45,通过第一筋板44和第二筋板45的作用,第二筋板45的稳定性,防止阻挡板42在滚轮3的推力作用下损坏。

36.参照图8,该滚轮3与导轨1相接触的接触面上设置有内凹的环形槽,该环形槽的宽度≥安装板41的厚度,使得安装板41的分离面431结构可以卡入环形槽内,且该环形槽两侧为内倒角结构,该导轨1表面设置凸条5,该凸条5两侧为与环形槽相适配的外倒角结构,在外倒角结构与内倒角结构相配合的情况下,使得滚轮3在导轨1上移动更加稳定,不易发生偏移。

37.实施例2

38.本实施例1与实施例2不同点在于:参照图5,该阻挡板42上转动设置有位于其上方的弧形板6,该弧形板6的底部可与滚轮3相抵触,该弧形板6的内侧面可卡入环形槽内,将滚轮3进行包裹,且该弧形板6的内侧面的两侧为与环形槽两侧相适配的外倒角结构;使得滚轮3进入制动面结构43后,会挤压弧形板6的一端,使得弧形板6向下转动,弧形板6向下转动后将滚轮3包裹,使得弧形板6对滚轮3形成一种包裹式的缓冲,在弧形板6的作用下,进一步有效的快速阻断滚轮3的推力,将滚轮3制动,制动效果更好,且有效的防止滚轮3后滑,该弧形板6内侧设置有安装槽8,该安装槽8内安装有缓冲组件9,参照图6,该缓冲组件9包括设置弧形板6内侧且顶部位于安装槽8内的滑块91、设置在安装槽8内且位于滑块91两侧的两压

缩弹簧92,参照图7,安装槽8和滑块91顶部均为t型结构,使得滚轮3在弧形板6内转动时,带动滑块91在安装槽8内滑动,通过滑块91与压缩弹簧92之间的压缩、挤压,利用压缩弹簧92的弹力对滚轮3进缓冲,更有效的对滚轮3进行制动,减少滚轮3的制动时间,该阻挡板42上还设置有与弧形板6相连接的弹性连接装置7,该弹性连接装置7包括与阻挡板42铰接的连接杆71,与连接杆71连接的拉伸弹簧72,该拉伸弹簧72一端与连接杆71连接,另一端与弧形板6连接,通过拉伸弹簧72使得弧形板6在未使用时,可以复位。

39.实施例3

40.参照图10,本实施例与实施例1不同点在于:本实施例中制动面结构43的分离面431为直线面,使得分离面431与阻挡面432之间具有一定的夹角,有效的防止滚轮3在分离面431和阻挡面432之间打滑,制动效果更好。

41.需说明,在上文的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的其他方式来实施,因此,本发明的保护范围并不受上面公开的具体实施例的限制。