1.本发明属于盾尾刷的生产制造设备技术领域,涉及一种盾尾刷全自动合毛机的钢丝束切断装置。

背景技术:

2.盾构隧道掘进机,简称盾构机,是一种隧道掘进的专用工程机械,现代盾构掘进机集光、机、电、液、传感、信息技术于一体,具有开挖切削土体、输送土碴、拼装隧道衬砌、测量导向纠偏等功能。盾尾刷是盾构设备中的一个重要配件。盾尾刷是利用钢丝打曲后蓬松形成的间隙再注入一定量的油脂填充物在盾构与管片之间起到良好的密封作用,防止地下水、外层土、衬砌背面注浆等流入隧道,保证隧道掘进能安全,工程能顺利进行。盾构机盾尾密封由3道盾尾刷组成,形成两个油脂舱,即前舱和后舱,前面两道为长盾尾刷,第三道为短盾尾刷。近几年国内大型盾构机,由于开挖直径大,要求盾尾刷的数量较多。而且大盾构尾刷其工作中承压较大及磨损严重,消耗量较大。

3.目前,盾尾刷的钢丝束多达4500根钢丝,而现有的切割设备的切割能力较差,尤其是大多数采用光滑轮缘的锯片进行切割,而钢丝的硬度较高,容易在切割过程中出现打滑和崩刃的情况,不仅切割效率较低,而且设备的使用周期短,综合利用率较低。

技术实现要素:

4.本发明针对上述的盾尾刷钢丝束的切割设备所存在的技术问题,提出一种设计合理、结构简单、切割能力较强、切割效率较高、设备使用周期较长且综合利用率较高的一种盾尾刷全自动合毛机的钢丝束切断装置。

5.为了达到上述目的,本发明采用的技术方案为,本发明提供的一种盾尾刷全自动合毛机的钢丝束切断装置,包括机台,其特征在于,所述机台上设置有一对导轨,所述导轨上滑动设置有滑动座,所述滑动座的底部设置有与导轨活动配合的滑块,所述滑动座的一侧设置有气缸,所述气缸包括固定端和活动端,所述固定端与机台连接,所述活动端与滑动座连接,所述滑动座上设置有传动基台,所述传动基台的一侧设置有减速驱动机构,所述减速驱动机构的动力输出端设置有两个切丝轮,所述两个切丝轮上下交错分布,所述切丝轮为直齿圆柱浅齿轮辊,所述传动基台远离减速驱动机构的一端设置有让位口,所述让位口呈长条形且与两个切丝轮的啮合面相对应,所述让位口中设置有两个上下相对分布的弹性展平件,所述弹性展平件用来将进入让位口中的钢丝束展平,所述让位口中靠近减速驱动机构的一端设置有辅助退出机构,所述辅助退出机构用来将钢丝束推离切丝轮。

6.作为优选,所述传动基台上设置有用来安装两个弹性展平件的两个安装槽,所述两个安装槽呈燕尾状,所述安装槽的燕尾头端为开放端且其燕尾尾端为封闭端,所述弹性展平件包括背向让位口分布的单弧段和朝向让位口分布的s弧段,所述单弧段与s弧段一体连接,所述单弧段的一端设置有固定块,所述固定块的纵截面呈三角形,所述固定块与安装槽的燕尾尾端通过螺栓连接,所述s弧段的末端为自由端且设置在安装槽的燕尾尾端。

7.作为优选,所述辅助退出机构包括与让位口内侧配合的u形的虎口板,所述虎口板的开口朝向让位口的弹性展平件的头端,所述虎口板朝向减速驱动机构的一端设置有推杆,所述推杆的动力输入端设置有推送气缸,所述推送气缸与传动基台连接,所述传动基台的内部设置有与推杆活动配合的阶梯孔。

8.作为优选,所述减速驱动机构包括电机,所述电机的动力输出端设置有蜗轮蜗杆减速器,所述蜗轮蜗杆减速器的动力输出端设置有间隔分布的两个链轮,所述两个链轮通过链条啮合传动。

9.作为优选,所述切丝轮由冷作模具钢制成,两个切丝轮的水平交错间距小于3mm。

10.作为优选,所述切丝轮的齿宽和齿深分别为20mm和2mm。

11.作为优选,所述链轮和链条的外部设置有传动箱壳。

12.与现有技术相比,本发明的优点和积极效果在于:

13.1、本发明提供的一种盾尾刷全自动合毛机的钢丝束切断装置,利用气缸驱动滑动座可以令减速驱动机构连同两个切丝轮沿导轨的长度方向移动,而移动的范围即为钢丝束整体的宽度,可有效完成相应的切断作业;本装置的两个切丝轮可以准确、牢固地抓取钢丝束,有效防止钢丝串动和打滑,极大提高切断效率;利用弹性展平件可以对钢丝束进行展品,以提高切丝轮的切割效率,并有利于延长切丝轮的实际使用寿命;利用辅助退出机构可以令传动基台在与钢丝束相对分离的同时对钢丝束进行推挪,有利于提高钢丝束的传送效率。本装置设计合理、结构简单、切割能力较强、切割效率较高、设备使用周期较长且综合利用率较高,适合大规模推广。

附图说明

14.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

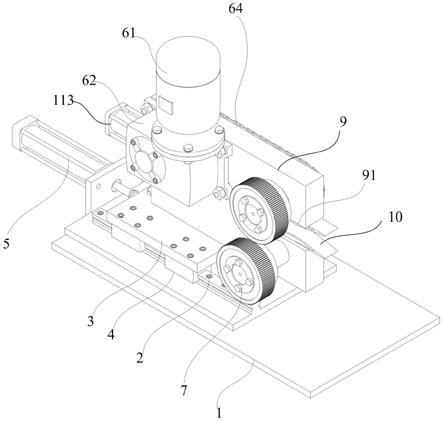

15.图1为实施例提供的一种盾尾刷全自动合毛机的钢丝束切断装置的轴测图;

16.图2为实施例提供的一种盾尾刷全自动合毛机的钢丝束切断装置的侧视图;

17.图3为实施例提供的一种盾尾刷全自动合毛机的钢丝束切断装置在另一方向上的轴测图;

18.图4为实施例提供的一种盾尾刷全自动合毛机的钢丝束切断装置(无链条与链轮)的主视图;

19.图5为实施例提供的一种盾尾刷全自动合毛机的钢丝束切断装置在h

‑

h向的剖视图;

20.以上各图中,1、机台;2、导轨;3、滑动座;4、滑块;5、气缸;6、减速驱动机构;61、电机;62、蜗轮蜗杆减速器;63、链轮;64、链条;7、切丝轮;8、传动箱壳;9、传动基台;91、让位口;92、安装槽;93、阶梯孔;10、弹性展平件;101、单弧段;102、s弧段;103、固定块;104、螺栓;11、辅助退出机构;111、虎口板;112、推杆;113、推送气缸。

具体实施方式

21.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和实施例对本发明做进一步说明。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。为叙述方便,下文如出现“上”、“下”、“左”、“右”字样,仅表示与附图本身的上、下、左、右方向一致,并不对结构起限定作用。

22.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用不同于在此描述的其他方式来实施,因此,本发明并不限于下面公开说明书的具体实施例的限制。

23.实施例,如图1、图2、图3、图4和图5所示,本发明提供的一种盾尾刷全自动合毛机的钢丝束切断装置,包括机台1,机台1为本装置执行切断作业的平台。在此基础上,本发明在机台1上设置有一对导轨2,导轨2上滑动设置有滑动座3,滑动座为倒t型结构,滑动座3的底部设置有与导轨2活动配合的滑块4,滑动座3的一侧设置有气缸5,气缸5包括固定端和活动端,固定端与机台1连接,活动端与滑动座3连接,所述滑动座3上设置有传动基台9,所述传动基台的一侧设置有减速驱动机构6,减速驱动机构6的动力输出端设置有两个切丝轮7,两个切丝轮7上下交错分布,切丝轮7为直齿圆柱浅齿轮辊,滑动座3上与两个切丝轮7的啮合面对应的位置设置有长条形的让位口91,所述让位口中设置有两个上下相对分布的弹性展平件10,所述弹性展平件10用来将进入让位口中的钢丝束展平,所述让位口91中靠近减速驱动机构的一端设置有辅助退出机构12,辅助退出机构12用来将钢丝束推离切丝轮。其中,气缸5驱动滑动座3可以令减速驱动机构6连同两个切丝轮7沿导轨2的长度方向移动,滑动座3的一定距离反映了钢丝束整体的宽度、同时,让位口91便于滑动座3绕过钢丝束而令两个切丝轮7的切割工作面能够连续经过钢丝束,以完成相应的切断作业。

24.进一步地,靠上的切丝轮为主动轮,靠下的切丝轮的从动轮,其从动动力来自钢丝束与上切丝轮的压力。本装置的两个切丝轮7采用的浅直齿设计可以准确、牢固地抓取钢丝束,有效防止钢丝串动和打滑,而二者错开的切割口则构成合理咬切刃,极大提高切断效率,设计合理,结构简单,切割能力较强,切割效率较高,而且设备使用周期较长,综合利用率较高。

25.本装置中的弹性展平件10可以对钢丝束进行展品,以提高切丝轮的切割效率,并有利于延长切丝轮的实际使用寿命。更具体地,本发明在传动基台9上设置有用来安装两个弹性展平件的两个安装槽92,所述两个安装槽92呈燕尾状,所述安装槽92的燕尾头端为开放端且其燕尾尾端为封闭端,所述弹性展平件包括背向让位口分布的单弧段101和朝向让位口分布的s弧段102,所述单弧段101与s弧段102一体连接,所述单弧段101的一端设置有固定块103,所述固定块103的纵截面呈三角形,所述固定块与安装槽92的燕尾尾端通过螺栓104连接,所述s弧段102的末端为自由端且设置在安装槽92的燕尾尾端。其中,安装槽92的燕尾设计有利于提高弹性展平件10在压平钢丝束并完成切割钢丝束之后的快速回形能力;弹性展平件10的两段式设计有利于其随着传动基台9的移动而顺利吞入钢丝束的非切割长度部分;固定块作为弹性展平件的固定端,能够令本弹性展平件10在安装槽92中稳定发挥其展平功能;s弧段靠近安装槽92端口的一段能够与安装槽92构成相对封闭的结构,以避免钢丝束伸入安装槽92,而s弧段的下凸部分以及另一个弹性展平件的上凸部分能够以过渡性的优势将成股的钢丝束沿束宽方向展平,在展平钢丝束的同时,s弧段的自由端在安

装槽92中产生延伸,以避免过分挤压钢丝束,从而大大降低切丝轮的切丝难度,提高切丝效率。

26.本装置中的辅助退出机构11可以令传动基台9在与钢丝束相对分离的同时对钢丝束进行推挪,有利于提高钢丝束的传送效率。具体地,本发明提供的辅助退出机构11包括与让位口内侧配合的u形的虎口板111,所述虎口板111的开口朝向让位口的弹性展平件10的头端,所述虎口板111朝向减速驱动机构的一端设置有推杆112,所述推杆112的动力输入端设置有推送气缸113,所述推送气缸113与传动基台9连接,所述传动基台9的内部设置有与推杆112活动配合的阶梯孔93。其中,虎口板111与让位口91的端部形状相匹配,不会影响钢丝束的被切割效率;传动基台9在气缸作用下朝远离钢丝束的方向移动的同时,推送气缸113以反向驱动的方式令推杆将虎口板111顶出,由虎口板111将钢丝束完全推离传动基台9,有效避免钢丝束被切丝轮7以及传动基台9带离原传送方向,进而大大提高本装置的切丝效率。本辅助退出机构11设计合理,结构简单,实用性较强,动作即时性较好。

27.由于剪切对象为5000根左右的钢丝束,工况为典型低速重载工况,为了提高两个切丝轮7的切割效率,本发明提供的减速驱动机构6为具有挠性传动特性的链传动。具体地,减速驱动机构6包括电机61,电机61的动力输出端设置有蜗轮蜗杆减速器62,蜗轮蜗杆减速器62的动力输出端设置有间隔分布的两个链轮63,两个链轮63通过链条64啮合传动。这样的话,通过采用链传动的形式可保持稳定的传动比,不仅提高切丝轮7的切割性能,同时还能防止电机61过载烧损。再者,由于蜗轮蜗杆减速器62具有自锁性,所以本减速驱动机构6还能有效避免因断电或过载切断失败而出现退刀现象。

28.为了提高切丝轮7的切割性能,本发明提供的切丝轮7由冷作模具钢制成,两个切丝轮7的水平交错间距小于3mm。冷作模具钢具有硬度高和耐磨性好的特点,而两个切丝轮7交错形成的咬切刃具有较高的切断效率,能有效降低切断失败或切断不完全的概率。

29.进一步地,本发明提供的切丝轮7的齿宽和齿深分别为20mm和2mm。切丝轮7的齿宽设计能够保证钢丝束被稳定的抓紧在两个切丝轮7之间,而齿深设计则能避免钢丝束在被切断的瞬间产生过分变形而影响到钢丝束的质量,同时也能保证两个切丝轮7在气缸5驱动下具有连续稳定的移动能力,从而高效完成设计行程内的切断作业。

30.为了提高本装置的传动性能,本发明通过的链轮63和链条64的外部设置有传动箱壳8,可以避免切断的钢丝束卷入链轮63和链条64而影响到切丝轮7的切断动作。

31.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例应用于其它领域,但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。