1.本实用新型涉及混凝土砌块技术领域,具体涉及一种生产制造混凝土砌块的模具。

背景技术:

2.混凝土砌块就是使用水泥、河砂或石料、粉煤灰、外加剂等材料和水拌合,采用特制模具成型的砌体构件,主要分为砌筑功能型砌块和装饰花格类砌块,混凝土砌块既可是实心的,也可是空心的,它本身具有隔热、保温、隔音等性能,不但节能、环保、造价低廉,还可以和玻璃、陶瓷结合搭配出不一样的质感,用来取代传统的砖,可用来做墙体建造的预制材料,也可用来做室内装饰,如隔断、装饰墙,亦可在景观中运用,使用普遍。

3.混凝土砌块在生产时需要使用到模具,然而现有的制造混凝土砌块的模具在实际使用时,当砌块成型之后,由于切块位于模具内部,且与模具之间没有间隙,砌块在模具内部很难被取出,操作麻烦,费时费力。

4.因此,发明一种生产制造混凝土砌块的模具来解决上述问题很有必要。

技术实现要素:

5.本实用新型的目的是提供一种生产制造混凝土砌块的模具,通过向上提起两侧的拉板,使竖向导板与横向导板分离,然后工作人员将两个横向导板向上提出,使砌块的外侧表面露出,进而通过工具夹住砌块的外侧表面,完成砌块与底板和支撑框的分离,操作简单,省时省力,以解决技术中的上述不足之处。

6.为了实现上述目的,本实用新型提供如下技术方案:一种生产制造混凝土砌块的模具,包括底板,所述底板,所述底板顶部连接有支撑框,所述支撑框顶部表面开设有卡槽,所述卡槽内部设有卡板,所述卡板顶部连接有矩形框,所述矩形框左右两侧内壁均连接有竖向导板,所述矩形框前后两侧内壁表面设有横向导板,所述底板顶部表面连接有四个成型柱;

7.两个所述竖向导板的前后两端均连接有限位柱,两个所述横向导板的左右两端相对应的一侧表面均开设有限位槽,所述竖向导板通过限位槽与横向导板插接。

8.优选的,所述底板顶部位于支撑框内部的左右两侧表面均连接有竖板。

9.优选的,两个所述竖向导板的底部表面均开设有凹槽,所述竖向导板通过凹槽与竖板插接。

10.优选的,所述矩形框左右两侧外壁均连接有拉板。

11.优选的,两个所述横向导板靠近矩形框的一侧表面均开设有插槽。

12.优选的,四个所述成型柱、横向导板和竖向导板之间的空隙形成一个成型腔。

13.在上述技术方案中,本实用新型提供的技术效果和优点:

14.当砌块成型后,通过向上提起两侧的拉板,带动竖向导板向上移动,进而使竖向导板与横向导板分离,然后工作人员将两个横向导板向上提出,使砌块的外侧表面露出,此时

工作人员可使用工具夹住砌块的外侧表面,完成砌块与底板和支撑框的分离,与现有技术相比,本装置在实际使用时,砌块成型之后,其顶部外侧均暴露在模具之外,可使用工具进行夹取,从而便于砌块的取出,操作简单,省时省力。

附图说明

15.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

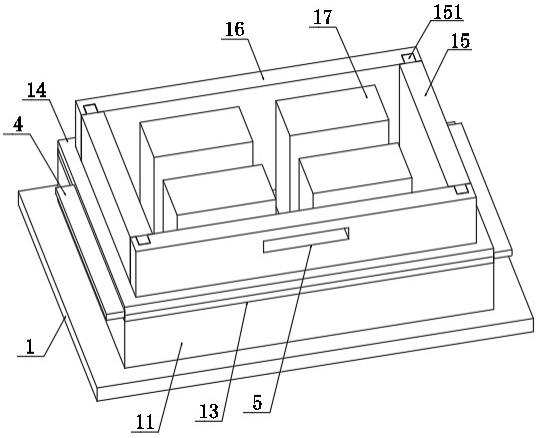

16.图1为本实用新型的整体结构示意图;

17.图2为本实用新型的爆炸图;

18.图3为本实用新型横向导板和矩形框的连接结构示意图;

19.图4为本实用新型横向导板和竖向导板爆炸图。

20.附图标记说明:

21.1底板、11支撑框、12卡槽、13卡板、14矩形框、15竖向导板、16横向导板、17成型柱、151限位柱、161限位槽、2竖板、3凹槽、4拉板、5插槽。

具体实施方式

22.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面将结合附图对本实用新型作进一步的详细介绍。

23.本实用新型提供了如图1-4所示的一种生产制造混凝土砌块的模具,包括底板1,所述底板1,所述底板1顶部连接有支撑框11,所述支撑框11顶部表面开设有卡槽12,所述卡槽12内部设有卡板13,所述卡板13顶部连接有矩形框14,所述矩形框14左右两侧内壁均连接有竖向导板15,所述矩形框14前后两侧内壁表面设有横向导板16,所述底板1顶部表面连接有四个成型柱17;

24.两个所述竖向导板15的前后两端均连接有限位柱151,两个所述横向导板16的左右两端相对应的一侧表面均开设有限位槽161,所述竖向导板15通过限位槽161与横向导板16插接。

25.进一步的,在上述技术方案中,所述底板1顶部位于支撑框11内部的左右两侧表面均连接有竖板2,当竖板2插入凹槽3内部后,可增加竖向导板15与底板1的连接强度,从而保证竖向导板15和横向导板16的稳定性,二者不易出现晃动。

26.进一步的,在上述技术方案中,两个所述竖向导板15的底部表面均开设有凹槽3,所述竖向导板15通过凹槽3与竖板2插接,便于竖向导板15的快速插接固定。

27.进一步的,在上述技术方案中,所述矩形框14左右两侧外壁均连接有拉板4,当砌块冷却成型后,便于工作人员向上抽出竖向导板15和矩形框14。

28.进一步的,在上述技术方案中,两个所述横向导板16靠近矩形框14的一侧表面均开设有插槽5,便于工作人员向上抽出横向导板16,从而使砌块的顶端外侧表面快速的暴露。

29.进一步的,在上述技术方案中,四个所述成型柱17、横向导板16和竖向导板15之间的空隙形成一个成型腔,对砌块的形状进行限定,便于砌块的批量生产。

30.实施方式具体为:本实用新型在使用时,工作人员将混凝土原料浇入成型腔并填充满,使用工具将上表面刮平,制成砌块,待砌块冷却成型后,工作人员向上提起两侧的拉板4,拉板4带动竖向导板15向上移动,进而使竖向导板15与横向导板16分离,从而使砌块的左右两侧表面露出,然后工作人员向插槽5内部插入工具,或直接用手将两个横向导板16向上提出,使砌块的前后两侧表面露出,此时砌块充分的暴露在外界,工作人员可将底板1悬空,使用工具夹住砌块的外侧表面,并向下按压底板1,使支撑框11和底板1与砌块脱离,也可将底板1固定后,直接向上夹取砌块,完成砌块与底板1和支撑框11的分离,从而便于将砌块取出,操作简单,省时省力,取出砌块后,工作人员将卡板13再次卡入卡槽12内部、竖板2卡入凹槽3内部,即将矩形框14插接在支撑框11的顶部、竖向导板15与底板1和支撑框11实现插接固定,然后顺着限位柱151的外表面,将两个横向导板16插接在两个竖向导板15的外侧,完成此装置的组装,从而在混凝土原料浇筑时,横向导板16和竖向导板15之间紧密连接,混凝体原料不易流出,矩形框14对横向导板16和竖向导板15进行限位,避免二者之间出现晃动,影响砌块成型,同时竖板2和凹槽3进一步的提高了横向导板16和竖向导板15之间的稳定性,提高砌块成型质量,该实施方式具体解决了现有技术中目前的制造混凝土砌块的模具在实际使用时,当砌块成型之后,由于切块位于模具内部,且与模具之间没有间隙,砌块在模具内部很难被取出,操作麻烦,费时费力的问题。

31.以上只通过说明的方式描述了本实用新型的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本实用新型权利要求保护范围的限制。