1.本技术涉及玻璃加工的领域,尤其是涉及一种用于玻璃加工的定位装置。

背景技术:

2.玻璃的表面非常光滑,在对待加工玻璃进行钻孔、丝印等加工过程中,需要将待加工玻璃进行定位,可避免待加工玻璃在加工过程中因无法定位位置而出现加工失误。

3.针对上述的相关技术,发明人认为待加工玻璃在加工过程中存在无法定位的缺陷。

技术实现要素:

4.为了解决待加工玻璃在在加工过程中存在无法定位的问题,本技术提供一种用于待加工玻璃加工的定位装置。

5.本技术提供的一种用于玻璃加工的定位装置采用如下的技术方案:一种用于玻璃加工的定位装置,包括工作台,工作台内置有腔室,腔室内固定连接有支架,支架内置有槽体,槽体内置有两个相互平行的驱动件,工作台的上表面设有与腔室外部连接有两个通槽,驱动件可由通槽内伸出以驱动待加工玻璃相对工作台滑动;支架底部的腔室内置有固定装置,固定装置包括定位杆、平衡板、支撑杆、弹簧和固定板;定位杆位于工作台的表面的侧边且相对工作台竖向滑动,工作台的表面设有供定位杆穿过的凹槽,定位杆穿过凹槽且与平衡板的一端相抵触,平衡板与支撑杆转动连接,支撑杆与工作台底部的内侧壁固定连接,固定板与平衡板的另一端固定连接;与固定板固定连接的平衡板端部的底面设有弹簧,弹簧的一端与平衡板固定连接,弹簧的另一端与工作台底部的内侧壁固定连接;在待加工玻璃运动方向前方的工作台上表面设有槽口,固定板自槽口伸出。

6.通过采用上述技术方案,驱动件用于驱动待加工玻璃相对工作台滑动,当待加工玻璃需要加工时,通过定位杆相对工作台竖向滑动,定位杆的向下滑动带动与平衡板固定连接的固定板自槽口伸出,固定板可用于定位待加工玻璃位于工作台表面的位置。

7.可选的,所述驱动件包括电机、皮带、主动轮和从动轮,电机的底座固定连接于槽体,主动轮同轴固定连接于电机的输出轴,从动轮转动连接于槽体,皮带套设在主动轮和从动轮之间,两个皮带可分别自通槽内伸出,皮带自通槽伸出的部分高于工作台,皮带自通槽伸出的部分能够与待加工玻璃相接触。

8.通过采用上述技术方案,当皮带自通槽内伸出时,驱动件可驱动皮带与待加工玻璃滑动连接。

9.可选的,槽体的底部置有多个气缸,气缸的底座与支架的内侧壁固定连接,气缸的活塞杆与槽体的底部固定连接。

10.通过采用上述技术方案,气缸用于驱动槽体相对工作台的内侧壁滑动,从而气缸实现位于槽体内部的皮带自通槽内伸出。

11.可选的,所述支架的内侧壁设有多个滑道,槽体的外侧设有与滑道相配合的滑槽,

槽体的滑槽沿滑道滑动。

12.通过采用上述技术方案,槽体的滑槽可沿支架的滑道滑动,实现槽体的滑槽相对滑道滑动。

13.可选的,在工作台表面的槽口与通槽之间设有多个圆孔,工作台内设有与圆孔固定连接的管道,多个管道原理圆孔的一端连接有总管道,总管道的另一端固定连接有风机。

14.通过采用上述技术方案,风机在抽管道里的空气时,会将玻璃吸附在工作台的表面,从而加强待加工玻璃的定位作用。

15.可选的,所述平衡板与支撑杆之间设有转轴,平衡板与支撑杆通过转轴转动连接。

16.通过采用上述技术方案,可实现平衡板相对支撑杆转动。

17.可选的,所述槽口处设有能够将槽口封闭的挡板。

18.通过采用上述技术方案,当挡板置于腔室内时,挡板可防止大量灰尘通过槽口落入灰尘。

19.可选的,所述工作台的底部的四个角均设有万向轮。

20.通过采用上述技术方案,可便于对本装置进行移动,从而减轻人力压力。

21.综上所述,本技术包括以下至少一种有益技术效果:

22.1.通过采用上述技术方案,驱动件用于驱动待加工玻璃相对工作台滑动,当待加工玻璃需要加工时,通过定位杆相对工作台竖向滑动,定位杆的向下滑动带动与平衡板固定连接的固定板自槽口伸出,固定板可用于定位待加工玻璃位于工作台表面的位置。

23.2.通过采用上述技术方案,气缸用于驱动槽体相对工作台的内侧壁滑动,从而气缸实现位于槽体内部的皮带自通槽内伸出;

24.3.通过采用上述技术方案,风机往外抽取空气时,会将玻璃吸附在工作台的表面,从而加强待加工玻璃的定位作用。

附图说明

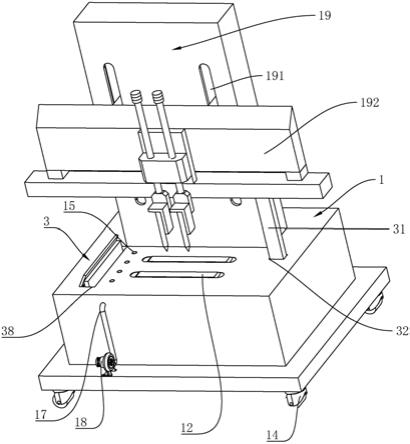

25.图1是本实施例的整体结构示意图。

26.图2是本技术实施例凸显支架的结构示意图。

27.图3是本技术实施例凸显槽体的结构示意图。

28.图4是本技术实施例凸显固定装置的结构示意图。

29.图5是本技术实施例凸显管道的结构示意图。

30.附图标记说明:1、工作台;11、支架;111、滑道;12、通槽;14、万向轮;15、圆孔;16、管道;17、总管道;18、风机;19、支撑架;191、滑轨;192、丝印装置;2、槽体;21、驱动件;211、电机;212、皮带;213、主动轮;214、从动轮;215、滑槽;22、气缸;3、固定装置;31、定位杆;32、凹槽;33、平衡板;34、支撑杆;36、弹簧;37、固定板;38、槽口;39、挡板。

具体实施方式

31.以下结合附图1-5对本技术作进一步详细说明。

32.本技术实施例公开一种用于玻璃加工的定位装置。

33.参照图1和图2,一种用于玻璃加工的定位装置,包括工作台1和支撑架19,支撑架19位于工作台1的表面,支撑架19与工作台1固定连接,支撑架19内置有两条相互平行的滑

轨191,两条滑轨191均置于支撑架19的内侧壁,滑轨191上滑动连接有丝印装置192,丝印装置192可相对滑轨191滑动;工作台1内置有腔室,腔室内固定连接有支架11,支架11内置有槽体2;槽体2的底部的四个角均设有一个气缸22,四个气缸22的底座均与支架11的内侧壁固定连接,四个气缸22的活塞杆分别与槽体2的底部的四个角固定连接。

34.参照图2和图3,支架11的内侧壁设有四个滑道111,槽体2外侧壁的四面均设有一个滑槽215,槽体2的滑槽215沿支架11的滑道111滑动。槽体2内置有两个相互平行的驱动件21,驱动件21包括电机211、皮带212、主动轮213和从动轮214,电机211的底座与槽体2的内侧壁固定连接,主动轮213同轴固定连接于电机211的输出轴且主动轮213与槽体2的内侧壁转动连接,从动轮214与槽体2的内侧壁转动连接,皮带212套设在主动轮213和从动轮214之间;工作台1的上表面设有与腔室外部连接有两个大小相同且相互平行的通槽12,气缸22用于驱动槽体2沿支架11的滑槽215上升,当支架11在支架11内上升时,两个皮带212可分别自两个通槽12伸出,皮带212自通槽12伸出的部分高于工作台1,皮带212自通槽12伸出的部分能够与待加工玻璃相接触,皮带212可驱动待加工玻璃相对工作台1滑动。

35.参照图1和图4,支架11底部的腔室内置有固定装置3,固定装置3包括定位杆31、平衡板33、支撑杆34、弹簧36和固定板37;定位杆31位于工作台1的表面的侧边,定位杆31与丝印装置192固定连接,丝印装置192上下运动会带动定位杆31上下运动;工作台1的表面的侧边设有供定位杆31穿过的凹槽32,定位杆31穿过凹槽32且与平衡板33的一端相抵触,平衡板33与支撑杆34之间设有转轴,转轴将平衡板33转动连接于支撑杆34,支撑杆34与工作台1底部的内侧壁固定连接,固定板37与平衡板33的另一端固定连接;与固定板37固定连接的平衡板33端部的底面设有弹簧36,弹簧36的一端与平衡板33固定连接,弹簧36的另一端与工作台1底部的内侧壁固定连接,定位杆31在丝印装置192向上运动时,弹簧36会由伸长的状态逐渐变为自然状态。

36.在待加工玻璃运动方向前方的工作台1上表面设有槽口38,固定板37自槽口38伸出,可将待加工玻璃挡住,用于定位待加工玻璃的位置,定位后可对待加工玻璃进行丝印操作,槽口38处设有能够将槽口38封闭的挡板39,挡板39与槽口38相铰接,当固定板37自槽口38伸出时,挡板39位于固定板37的上方,当定位杆31上升时,弹簧36会带动固定板37向下运动,固定板37置于工作台1内时,固定板37可防止灰尘落入工作台1内。

37.参照图1和图5,在工作台1表面的槽口38与通槽12之间且靠近槽口38处设有四个相互平行的圆孔15,工作台1内设有四个管道16,四个管道16分别与工作台1表面的四个圆孔15固定连接,多个管道16远离圆孔15的一端连接有总管道17,总管道17的另一端固定连接有风机18,总管道17与风机18位于工作台1的底座的上表面,工作台1的底部的四个角均设有一个万向轮14,可便于移动本定位装置。

38.本技术实施例一种用于玻璃加工的定位装置的实施原理为:槽体2的滑槽215相对支架11的内侧壁的滑道111滑动,当槽体2向上运动时,位于槽体2内的两个驱动件21分别自通槽12内伸出,皮带212可驱动待加工玻璃向前方运动;定位杆31与丝印装置192固定连接,当丝印装置192相对支撑架19向下滑动时,定位杆31穿过工作台1表面的凹槽32相对工作台1向下滑动,支撑杆34向下滑动作用于平衡板33,平衡板33带动位于平衡板33另一端的固定板37向上运动,此时,固定板37可自槽口38处伸出,用于将待加工玻璃定位于固定板37处;风机18通过往外抽取空气,可将待加工玻璃吸附在工作台1的表面。

39.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。