1.本实用新型涉及一种高强度非复合外墙板,属于装配式建筑技术领域。

背景技术:

2.目前,装配式外墙板一般分为外挂式技术和内嵌式技术,因材料的不同,分为不同技术路线解决。

3.目前国内可作为装配式外墙板使用的主要墙板种类有:承重混凝土岩棉复合外墙板、薄壁混凝土岩棉复合外墙板、混凝土聚苯乙烯复合外墙板、混凝土珍珠岩复合外墙板、钢丝网水泥保温材料夹芯板、sp预应力空心板、加气混凝土外墙板与真空挤压成型纤维水泥板(简称ecp)。

4.1、承重混凝土岩棉复合外墙板

5.承重混凝土岩棉复合外墙板由钢筋混凝土结构承重层、岩棉保温层和饰面层复合而成。其厚度为250mm,其中钢筋混凝土结构承重层厚度150mm、岩棉保温层厚度50mm、饰面层厚度50mm。该类外墙板由于面密度较大,安装效率较低,不利于推广应用。

6.2、薄壁混凝土岩棉复合外墙板

7.薄壁混凝土岩棉复合外墙板是由钢筋混凝土结构层(里层)、岩棉保温层(中层)和混凝土饰面层(外层)复合而成的非承重型复合外墙板,墙板厚度为150mm。但该类外墙板制作工艺较复杂,不利于推广应用。

8.3、混凝土聚苯乙烯复合外墙板

9.混凝土聚苯乙烯复合外墙板由70mm厚钢筋混凝土承重层(里层)、60mm或80mm厚聚苯乙烯板保温层(中层)和70mm厚钢筋混凝土饰面层(外层)复合而成。由于该类外墙板面密度较大,需要专用吊机安装,不利于推广应用于当前的建筑工业化。

10.4、混凝土膨胀珍珠岩复合外墙板

11.混凝土膨胀珍珠岩复合外墙板由钢筋混凝土结构承重层、膨胀珍珠岩保温层和饰面层复合而成。其厚度为300mm,其中承重层厚度150mm,保温层厚度100mm,饰面层厚度50mm。该类外墙板面密度大,需要专用吊机安装,不利于当前建筑工业化的推广应用。

12.5、钢丝网水泥保温材料夹芯板

13.钢丝网架水泥夹芯板是在工厂内将低碳冷拔钢丝焊成三维空间网架,中间填充轻质保温芯材(主要用阻燃的聚苯乙烯泡沫板)而制成的半成品,在施工现场再在夹芯板的两侧喷抹水泥砂浆或直接在工厂内全部预制完成。但该类外墙板的制作工艺复杂,质量参差不齐,不符合工业化推广应用。

14.6、sp预应力空心板

15.sp预应力空心板生产技术是采用美国spancrete公司技术与设备生产的一种新型预应力混凝土构件。该产品虽具有表面平整光滑、尺寸灵活、跨度大、高荷载、耐火极限高、抗震性能好等优点及生产效率高、节省模板、无需蒸汽养护、可叠合生产等特点,但价格较高。

16.7、加气混凝土外墙板

17.加气混凝土外墙板是以水泥、石灰、硅砂等为主要原料,再根据结构要求配置添加不同数量经防腐处理的钢筋网片的一种轻质多孔新型的绿色环保建筑材料外墙板。该墙板同时具有良好的耐火性能、较高的孔隙率使材料具有较好的吸声性能等优点,已具有五十多年的欧美发达国家推广应用经验,工艺技术成熟。

18.8、挤出成型水泥纤维墙板(ecp)

19.挤出成型水泥纤维墙板是以硅质材料(如天然石粉、粉煤灰、尾矿等)、水泥、纤维等为主要原料,通过真空高压挤塑成型的中空型板材,然后通过高温高压蒸汽养护而成的新型建筑水泥墙板。

20.装配式节能复合墙板因为其本身优良的特点,尤其是良好的保温隔热性能而得到应用和推广,但是关于复合墙板的研究成果还是不够深入和全面,主要存在的问题有以下几点:

21.1、现行外墙的复合型、不同材质的分层复合、多次成型、内外多层、材质不同、温度变形不一致、物理性能差异等引起的开裂、滑脱、平面翘曲,从而引起的雨水侵蚀、冻融、脱落等弊端。

22.2、大多数夹芯复合墙板是以普通混凝土作为结构层,而以轻骨料混凝土作为面层的研究相对较少,缺少相关复合墙板点支撑抗弯承载性能相关研究的文献资料,而且在完成墙板基本安装使用过程所需结构层基本力学指标不明确。

23.3、轻骨料混凝土在节能复合墙板中起到了一定保温隔热效果,但是轻骨料的低导热性能是以牺牲其强度为前提的,因此如何维持轻骨料混凝土材料良好的保温性能,进一步开发提高轻骨料混凝土强度成为需要研究和探讨的课题。

24.综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要提出高强度非复合外墙板来解决现有技术的不足。

技术实现要素:

25.本实用新型针对背景技术中的不足,提供一种高强度非复合外墙板,可以打破现行外墙的复合型、不同材质的分层复合、多次成型、内外多层、材质不同、温度变形不一致、物理性能差异等引起的开裂、滑脱、平面翘曲,从而引起的雨水侵蚀、冻融、脱落等弊端;制成的外墙板具有多维度高刚度、变形量小、保温性能佳的性能。

26.为解决以上技术问题,本实用新型采用以下技术方案:

27.一种高强度非复合外墙板,包括墙板本体以及浇筑在墙板本体内的刚性骨架;所述墙板本体由底部保护层、中部均质层以及顶层组成;所述刚性骨架包括底部钢筋网、蜂窝状骨架以及顶部钢筋网;所述蜂窝状骨架由若干个蜂窝骨架单体拼接组成,蜂窝骨架单体的六个侧面上均开设有蜂窝孔。

28.进一步地,所述蜂窝骨架单体的横截面为正六边形;所述蜂窝骨架单体的内部浇筑混凝土。

29.进一步地,所述蜂窝状骨架浇筑在中部均质层内,蜂窝状骨架的上下端面与中部均质层的上下端面平齐设置。

30.进一步地,所述底部钢筋网浇筑在底部保护层内,底部钢筋网是由相互垂直排列

的纵钢筋和横钢筋构成网面结构。

31.进一步地,所述顶部钢筋网浇筑在顶层内,顶部钢筋网是由相互垂直排列的纵钢筋和横钢筋构成网面结构。

32.进一步地,所述底部保护层为无机水泥基浆料层;所述中部均质层为轻质混凝土层;所述顶层与底部保护层的材质厚度均相同。

33.进一步地,所述蜂窝状骨架的上端面高于中部均质层的上端面,蜂窝状骨架的下端面低于中部均质层的下端面;所述顶部钢筋网穿设在蜂窝状骨架的上端,底部钢筋网穿设在蜂窝状骨架的下端。

34.本实用新型采用以上技术方案后,与现有技术相比,具有以下优点:

35.本实用新型公开了一种高强度非复合外墙板作为建筑构件的一个墙板体系工程,用于建筑外围护墙,其特点是:打破现行外墙的复合型、不同材质的分层复合、多次成型、内外多层、材质不同、温度变形不一致、物理性能差异等引起的开裂、滑脱、平面翘曲,从而引起的雨水侵蚀、冻融、脱落等弊端。强调其整体刚度、材料均质、保温性能、表面及洞口边的强度,这是一个建立在空间结构体系理论上的相对均质的新型外墙板;

36.本实用新型是一种平面内、平面外多维度高刚度的外墙板,其刚度主要来自蜂窝状骨架刚度,保证其变形能力满足施工和正常使用中的相关要求,空间钢结构与保温混凝组合后其刚度的增加贡献作为余量考虑。蜂窝状骨架具有意想不到的控制变形能力,从而保证其整体的三维的刚度和约束变形能力;

37.本实用新型除刚性骨架外,其它材料均为一次性工厂浇筑、震动成型,材料均质,整体性能好;本实用新型应用标准模具工厂化生产,其平整度能达到毫米级;

38.均质性的材料主要由大骨料、中骨料、细骨料和胶结材料组成,其结合强度非常高;

39.本实用新型中的蜂窝状骨架,减少了徐变、收缩等变形带来的集聚效应,从而降低了由于变形引起的集中应力和集中变形,从而更好地避免了变形与开裂;

40.刚性骨架的存在也约束了局部区块的变形和各区块之间的影响,在刚性骨架约束下的相对均质材料作为统一整体,三维刚度特别巨大(相对混凝土材质),吊装、安装过程中的变形、开裂得到足够的保障;

41.材料均质,其导热系数整体考虑,实验数据明确,整体作为一个围护构件,无论是其试验室测试还是在生产、安装及运行过程中得到足够保障,试验结果清晰明确、可信度高;

42.本实用新型中,保温性能因采用不同材质,均具有保温隔热性的“有孔”材料组成,其保温性能做到有效控制;

43.本实用新型中,墙板整体刚度大,施工“搁置”半嵌固在梁上,其变形量小,其垂直于墙板间的剪切刚度和剪切强度大,抗剪性能良好,易于现场整体装配。

44.下面结合附图和实施例对本实用新型进行详细说明。

附图说明

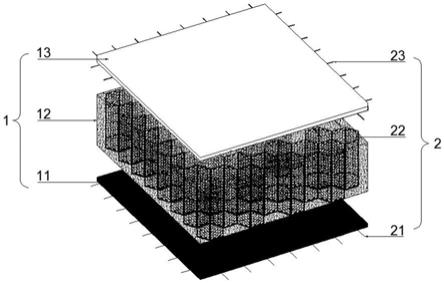

45.图1是本实用新型的结构示意图;

46.图2是本实用新型的结构分解图;

47.图3是本实用新型中刚性骨架的结构示意图;

48.图4是蜂窝状骨架浇筑后的示意图;

49.图5是蜂窝状骨架的结构示意图;

50.图6是蜂窝骨架单体的结构示意图。

51.图中,1-墙板本体,11-底部保护层,12-中部均质层,13-顶层;2-刚性骨架,21-底部钢筋网,22-蜂窝状骨架,221-蜂窝骨架单体,222-蜂窝孔,23-顶部钢筋网。

具体实施方式

52.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图说明本实用新型的具体实施方式。

53.实施例1一种高强度非复合外墙板

54.如图1-图6共同所示,本实用新型提供一种高强度非复合外墙板,包括墙板本体1以及浇筑在墙板本体1内的刚性骨架2。

55.所述墙板本体1由底部保护层11、中部均质层12以及顶层13组成。

56.所述底部保护层11的厚度为10-25mm。

57.所述底部保护层11为无机水泥基浆料层,无机水泥基浆料由以下重量份的组分组成:水泥40份、河砂40份、水20份、纤维0.2份、粉胶0.1份。

58.所述中部均质层12为轻质混凝土层,轻质混凝土由以下重量份的组分组成:水泥245份、河砂40份、微粒石英砂6份、玻化微珠5份、聚苯颗粒7份、水105份、纤维0.2份、胶粉0.1份。

59.所述顶层13与底部保护层11的材质厚度均相同。

60.所述刚性骨架2包括底部钢筋网21、蜂窝状骨架22以及顶部钢筋网23。

61.所述底部钢筋网21浇筑在底部保护层11内,底部钢筋网21是由相互垂直排列的纵钢筋和横钢筋构成网面结构。

62.所述蜂窝状骨架22为具有三维刚度空间结构的体系,所述蜂窝状骨架22浇筑在中部均质层12内,蜂窝状骨架22的上下端面与中部均质层12的上下端面平齐设置;所述蜂窝状骨架22由若干个蜂窝骨架单体221拼接组成,所述蜂窝骨架单体221的横截面为正六边形。

63.所述蜂窝骨架单体221的六个侧面上均开设有蜂窝孔222;所述蜂窝骨架单体221的内部可以浇筑混凝土。

64.所述顶部钢筋网23浇筑在顶层13内,顶部钢筋网23是由相互垂直排列的纵钢筋和横钢筋构成网面结构。

65.实施例2一种高强度非复合外墙板

66.本实用新型提供一种高强度非复合外墙板,与实施例1的区别在于:所述蜂窝状骨架22的上端面高于中部均质层12的上端面,蜂窝状骨架22的下端面低于中部均质层12的下端面;所述顶部钢筋网23穿设在蜂窝状骨架22的上端,底部钢筋网21穿设在蜂窝状骨架22的下端。

67.所述底部钢筋网21、蜂窝状骨架22以及顶部钢筋网23组成的刚性骨架2为一个整体。

68.实施例3一种高强度非复合外墙板的制作工艺

69.一种刚骨均质外墙板的制作工艺,具体包括以下步骤:

70.步骤一、制作刚性骨架,根据单片外墙板刚性骨架的施工图,将蜂窝状骨架进行工厂化组装焊接成型;将顶部钢筋网十字交错焊接成型;将底部钢筋网十字交错焊接成型;

71.步骤二、制作用于起吊、安装外墙板的金属吊挂构件、连接构件;

72.步骤三、在平台上涂刷隔离剂,将定量已拌合好的无机水泥基浆料浇筑于底部钢筋网上,垫筑第一层无机水泥基浆料层;

73.步骤四、将步骤三中无机水泥基浆料层上搁置已在步骤一制作完成的蜂窝状骨架,按设计位置放置吊挂构件、连接构件,然后将定量已拌合好的轻质混凝土浇筑于置好蜂窝状骨架中;

74.步骤五、将步骤四中轻质混凝土层上搁置已在步骤一制作完成的顶部钢筋网,将定量已拌合好的无机水泥基浆料浇筑于顶部钢筋网23上,震动密实,机械压抹平整;

75.步骤六、据室内温度状况,养护至强度达设计强度的70%启模,堆放养护至28天后出厂。

76.所述步骤三以及步骤五中的无机水泥基浆料,由以下重量份的组分组成:水泥40份、河砂40份、水20份、纤维0.2份、粉胶0.1份;所述无机水泥基浆料层的厚度为10-25mm。

77.所述步骤四中的轻质混凝土由以下重量份的组分组成:水泥245份、河砂40份、微粒石英砂6份、玻化微珠5份、聚苯颗粒7份、水105、纤维0.2份、胶粉0.1份。

78.本实用新型是以蜂窝状骨架联结组合形成具有三维刚度空间结构体系的刚性骨架,浇注以玻化微珠、聚苯颗粒、微粒石英砂、水泥、纤维及胶粉等为组合的轻质混凝土,通过机械振动成型,配以安装模具及使用过程中相关构件而形成的一种创新型材质;本实用新型是一种相对均匀,保温隔热性能好,整体刚度大,质量轻,内外侧强度高,容易安装的装配式外墙板。

79.以上所述为本实用新型最佳实施方式的举例,其中未详细述及的部分均为本领域普通技术人员的公知常识。本实用新型的保护范围以权利要求的内容为准,任何基于本实用新型的技术启示而进行的等效变换,也在本实用新型的保护范围之内。