1.本实用新型属于混凝土搅拌技术领域,具体涉及一种多功能再生混凝土的搅拌设备。

背景技术:

2.再生混凝土是指将废弃的混凝土块经过破碎、清洗、分级后,按一定比例与级配混合,部分或全部代替砂石等天然集料,再加入水泥、水等配而成的新混凝土。再生混凝土按集料的组合形式可以有以下几种情况:集料全部为再生集料;粗集料为再生集料、细集料为天然砂;粗集料为天然碎石或卵石、细集料为再生集料;再生集料替代部分粗集料或细集料。

3.在生产新混凝土时如果对老混凝土破碎不彻底,就容易导致新生产出来的混凝土质量受到影响,从而导致需要重新进行生产;同时如果对老混凝土破碎不彻底,在向混凝土内重新加入新的物料进行混合生产时较大的混凝土块容易对搅拌机造成损坏,从而导致经济损失。

技术实现要素:

4.本实用新型的目的是:旨在提供一种多功能再生混凝土的搅拌设备,通过筛分机构对破碎后的混凝土进行筛分,使得新生产的混凝土质量能够得到把控,从而避免重复生产;同时通过筛分机构对混凝土进行筛分,将较大的混凝土块导出搅拌机进行重新破碎,从而防止在搅拌时较大的混凝土块对搅拌机造成损坏。

5.为实现上述技术目的,本实用新型采用的技术方案如下:

6.一种多功能再生混凝土的搅拌设备,包括罐体、出料管、进料管、支撑机构、破碎机构、搅拌机构以及筛分机构,所述破碎机构设于所述罐体一侧且与所述罐体内部连通,所述支撑机构设于所述罐体外壁下侧,所述罐体包括上罐体与下罐体,所述出料管设于所述下罐体下侧,所述进料管设于所述上罐体上侧;

7.所述搅拌机构包括第一电机、转轴、第一搅拌组件以及若干第二搅拌组件,所述第一电机设于所述罐体顶端中部,所述转轴与所述罐体上侧壁转动连接,且所述电机的输出轴与所述转轴传动连接,所述转轴伸入所述下罐体,若干所述第二搅拌组件从上至下均匀设置于所述转轴侧壁且所述所述上罐体内,所述第一搅拌组件设于所述转轴侧壁且位于所述下罐体内;

8.所述筛分机构包括筛板、转杆以及引导收集箱,所述筛板与所述罐体内壁固定连接,且所述筛板位于所述破碎机构下侧,所述筛板与所述转轴套设,所述转杆与所述转轴固定连接且与所述筛板上侧抵接,所述引导收集箱设于所述罐体侧壁且与所述罐体内部连通,所述引导收集箱与所述罐体连通处与所述筛板上侧位置相对应,所述引导收集箱位于远离所述破碎机构一侧,所述转杆由靠近所述转轴一侧向远离所述转轴一侧由粗变细。

9.所述破碎机构包括两个破碎辊、两个皮带轮、传输皮带、第二电机以及进料箱,所

述进料箱与所述罐体固定连接且连通,两个所述破碎辊均匀分布设置在所述进料箱内,两个所述皮带轮均与所述进料箱转动连接,所述传输皮带与两个所述皮带轮传动连接,两个所述皮带轮分别与两个所述破碎辊传动连接,所述第二电机的输出轴与其中一个所述皮带轮传动连接,且所述第二电机与所述进料箱固定连接。

10.所述第二搅拌组件包括四个第二搅拌轴,四个所述第二搅拌轴呈环形均分在所述第二搅拌轴侧壁,所述第一搅拌组件包括四个第一搅拌轴,四个所述第一搅拌轴呈环形均匀分布在所述第一搅拌轴侧壁。

11.所述支撑机构包括四个支撑腿以及支撑架,所述支撑架与所述罐体固定连接,四个所述支撑腿成矩形均匀分布在所述支撑架下侧。

12.四个所述支撑腿下端均固定连接有防滑脚。

13.所述出料管设有电磁阀。

14.所述筛板设有与所述引导收集箱位置相对应的斜面。

15.本实用新型通过筛分机构对破碎后的混凝土进行筛分,使得新生产的混凝土质量能够得到把控,从而避免重复生产;同时通过筛分机构对混凝土进行筛分,将较大的混凝土块导出搅拌机进行重新破碎,从而防止在搅拌时较大的混凝土块对搅拌机造成损坏。

附图说明

16.本实用新型可以通过附图给出的非限定性实施例进一步说明;

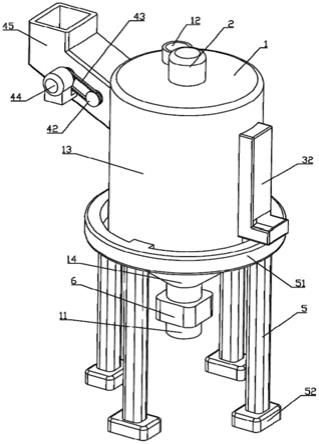

17.图1为本实用新型一种多功能再生混凝土的搅拌设备实施例的结构示意图;

18.图2为本实用新型一种多功能再生混凝土的搅拌设备实施例的剖面结构示意图;

19.主要元件符号说明如下:

20.罐体1、出料管11、进料管12、上罐体13、下罐体14、第一电机2、转轴21、第二搅拌轴22、第一搅拌轴23、筛板3、转杆31、引导收集箱32、破碎辊4、皮带轮42、传输皮带43、第二电机44、进料箱45、支撑腿5、支撑架51、防滑脚52、电磁阀6。

具体实施方式

21.为了使本领域的技术人员可以更好地理解本实用新型,下面结合附图和实施例对本实用新型技术方案进一步说明。

22.如图1-2所示,本实用新型的一种多功能再生混凝土的搅拌设备,包括罐体1、出料管11、进料管12、支撑机构、破碎机构、搅拌机构以及筛分机构,破碎机构设于罐体1一侧且与罐体1内部连通,支撑机构设于罐体1外壁下侧,罐体1包括上罐体13与下罐体14,出料管11设于下罐体14下侧,进料管12设于上罐体13上侧;

23.搅拌机构包括第一电机2、转轴21、第一搅拌组件以及若干第二搅拌组件,第一电机2设于罐体1顶端中部,转轴21与罐体1上侧壁转动连接,且电机2的输出轴与转轴21传动连接,转轴21伸入下罐体14,若干第二搅拌组件从上至下均匀设置于转轴21侧壁且上罐体13内,第一搅拌组件设于转轴21侧壁且位于下罐体14内;

24.筛分机构包括筛板3、转杆31以及引导收集箱32,筛板3与罐体1内壁固定连接,且筛板3位于破碎机构下侧,筛板3与转轴21套设,转杆31与转轴21固定连接且与筛板3上侧抵接,引导收集箱32设于罐体1侧壁且与罐体1内部连通,引导收集箱32与罐体1连通处与筛板

3上侧位置相对应,引导收集箱32位于远离破碎机构一侧,转杆31由靠近转轴21一侧向远离转轴21一侧由粗变细。

25.在进行使用时,通过进料管11向罐体1内加注配比正确的水和水泥,同时启动第一电机2与破碎机构,然后将需要重新搅拌混合的混凝土块放入破碎机构内,通过破碎机构对混凝土块进行破碎,破碎后的混凝土受到重力影响掉入罐体1内,混凝土进入罐体1内后掉落至筛板3上,同时第一电机2带动转轴21转动,转轴21转轴带动若干第二搅拌组件、第一搅拌组件转动和转杆31转动,转杆31转动带动筛板3上的混凝土转动,此时破碎后较小的混凝土逐渐通过筛板3上的孔掉落参与搅拌混合,破碎后较大的混凝土则跟随转杆31转动,且转杆31由靠近转轴21一侧向远离转轴21一侧由粗变细,从而形成由靠近转轴21一侧向远离转轴21一侧倾斜的斜面,所以较大的混凝土块在转杆31的推动下会沿着斜面向远离转轴21一侧移动,当移动至引导收集箱32与罐体1连通处时混凝土块与转杆31脱离接触掉入引导收集箱32内,人们即可将引导收集箱32内较大的混凝土块重新放入破碎机构进行破碎后重新进入罐体1内进行搅拌混合,在混合完成之后打开下罐体13上的出料管11将新的混凝土放出即可;通过支撑机构对罐体1进行支撑,使得罐体1能够放置在地面进行使用;本实用新型通过筛分机构对破碎后的混凝土进行筛分,使得新生产的混凝土质量能够得到把控,从而避免重复生产;同时通过筛分机构对混凝土进行筛分,将较大的混凝土块导出搅拌机进行重新破碎,从而防止在搅拌时较大的混凝土块对搅拌机造成损坏。

26.破碎机构包括两个破碎辊4、两个皮带轮42、传输皮带43、第二电机44以及进料箱45,进料箱45与罐体1固定连接且连通,两个破碎辊4均匀分布设置在进料箱45内,两个皮带轮42均与进料箱45转动连接,传输皮带43与两个皮带轮42传动连接,两个皮带轮42分别与两个破碎辊4传动连接,第二电机44的输出轴与其中一个皮带轮42传动连接,且第二电机44与进料箱45固定连接。

27.启动第二电机44,第二电机44带动相对应的皮带轮42转动,皮带轮42转带动相对应的破碎辊4转动,同时与第二电机44相对应的皮带轮42通过传输皮带43带动另一个皮带轮42转动,另一个皮带轮42转动带动另一个破碎辊4转动,从而使得两个破碎辊4转动,此时人们将需要破碎的混凝土块放入进料箱45内,混凝土块通过重力影响与进料箱45的引导分别与两个破碎辊4接触,两个破碎辊4对混凝土块破碎完成之后,混凝土通过重力影响与进料箱45的引导掉落至筛板3上。

28.第二搅拌组件包括四个第二搅拌轴22,四个第二搅拌轴22呈环形均分在第二搅拌轴22侧壁,第一搅拌组件包括四个第一搅拌轴23,四个第一搅拌轴23呈环形均匀分布在第一搅拌轴23侧壁。通过第二搅拌轴22可对上罐体13内的混凝土进行搅拌混合,第一搅拌轴23可对下罐体14内的混凝土进行搅拌混合,从而使得混凝土搅拌混凝效果更好。

29.支撑机构包括四个支撑腿5以及支撑架51,支撑架51与罐体1固定连接,四个支撑腿5成矩形均匀分布在支撑架51下侧。通过支撑架51与四个支撑腿5对罐体1进行支撑,从而使得罐体1能够支撑在地面进行使用。

30.四个支撑腿5下端均固定连接有防滑脚52。通过防滑脚52与地面接触,使得罐体1在使用时的稳定性更好。

31.出料管11设有电磁阀6。使得人们可以更好的控制出料管11的通断。

32.筛板3设有与引导收集箱32位置相对应的斜面。当混凝土块被推动至引导收集箱

32位置时通过斜面对混凝土块起到导向作用,使得混凝土块能够顺利掉入引导收集箱32内。

33.上述实施例仅示例性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。