1.本发明属于建筑技术领域,特别涉及一种带型钢约束构件的叠合剪力墙。

背景技术:

2.剪力墙结构大都以传统的建造模式为主,即设计与施工分离,施工大多为现浇结构,这就很容易造成现场作业条件差、劳动强度高、建筑产生的垃圾量大、建筑质量差、工业化程度低等问题。

3.装配式剪力墙可以有效解决上述存在的一些问题,但是目前已有装配式剪力墙结构也存在一些问题,比如预制剪力墙自重大,运输不方便,整体性能和抗侧力性能差等问题。因此,一种带有预留孔洞的,且带有型钢边缘约束构件的新型叠合剪力墙亟待提出。

技术实现要素:

4.为了克服上述现有技术的缺点,本发明的目的在于提供一种带型钢约束构件的叠合剪力墙,以型钢为边缘约束构件,以提高剪力墙的整体性能和抗侧力性能,同时在剪力墙内部设置预留孔洞,预留孔洞内部为施工现场浇筑的普通混凝土,预留孔洞外部为工厂预制uhpc,预留孔洞将剪力墙的制作分为两个阶段,既方便剪力墙的运输工作又可以保证剪力墙的承载能力。

5.为了实现上述目的,本发明采用的技术方案是:

6.一种带型钢约束构件的叠合剪力墙,包括:

7.设置于剪力墙两端作为边缘约束构件的两个h型钢,h型钢的长度方向与墙高度方向一致;

8.设置于h型钢周边且与h型钢长度方向平行的多个纵筋一;

9.设置于纵筋一上且沿其长度方向等间距铺设的多个闭合箍筋;

10.设置于两个h型钢之间的预留孔洞;

11.设置于预留孔洞外部且与h型钢长度方向平行的多个纵筋二;

12.连接在两端闭合箍筋之间的多个横向拉筋;

13.填充于预留孔洞外部的预制超高性能混凝土;

14.以及

15.填充于预留孔洞内部的现浇普通混凝土。

16.优选地,所述两个h型钢的腹板位于同一平面。

17.优选地,所述纵筋一分布在h型钢的周边,每个h型钢配置四根纵筋一,闭合箍筋与四根纵筋一绑扎固定形成钢筋笼,两端的闭合箍筋平齐。

18.优选地,所述纵筋二对称布置在预留孔洞前后两侧。

19.优选地,所述横向拉筋垂直于纵筋一和纵筋二,通过扎丝与纵筋一和纵筋二绑扎固定。

20.优选地,所述h型钢、纵筋一和纵筋二均伸出一部分用于与梁、楼板进行拼接。

21.与现有技术相比,本发明的有益效果是:

22.(1)结构性能优良。

23.一种带型钢约束构件的叠合剪力墙在预留孔洞外部为预制uhpc,这使得叠合剪力墙的承载能力和耐久性能比起传统的剪力墙要好得多,再以两端的型钢为边缘约束构件,通过增强叠合剪力墙的整体刚度改善了装配式剪力墙整体性能、抗侧力性能不足的缺点。

24.(2)施工方便快捷。

25.通过预留孔洞将叠合剪力墙的施工过程分为两个阶段,第一个阶段在工厂完成带有预留孔洞的叠合剪力墙的预制,待有预留孔洞的叠合剪力墙运输至施工现场完成拼接后,第二阶段在预留孔洞内现浇普通混凝土完成叠合剪力墙的施工。这样采用半预制的方式制作剪力墙,运输简单,施工方便,模板和现浇混凝土作业少,建造速度快,对周围生活工作影响小,有利于环境保护和减少施工扰民。

26.(3)经济效益显著。

27.首先预制构件表面平整、外观好,运输之前为矩形空心结构,有效减轻结构自重,改善了构件在运输与吊装过程中的变形,降低了吊装难度,故有良好的经济效益。其次,由于减少现浇结构的支模、拆模等时间,施工速度大大加快,减少了整体成本投入,具有明显的经济效益。

附图说明

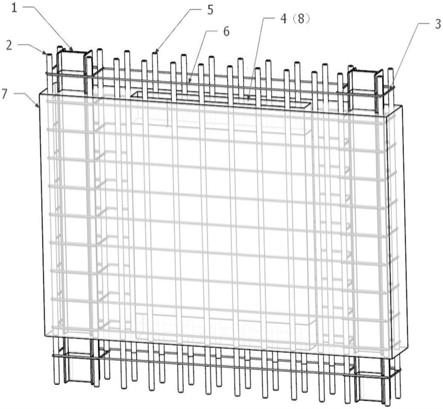

28.图1是本发明结构示意图(立体图)。

29.图2是本发明结构示意图(俯视图)。

30.h型钢1;纵筋一2;闭合箍筋3;预留孔洞4;纵筋二5;横向拉筋6;预制超高性能混凝土7,预留孔洞内部的现浇普通混凝土8。

具体实施方式

31.下面结合附图和实施例详细说明本发明的实施方式。

32.如图1和图2所示,一种带型钢约束构件的叠合剪力墙,包括:

33.两个h型钢1,设置于剪力墙两端,作为边缘约束构件,其长度方向与墙高度方向一致。示例地,两个h型钢1规格一致,且腹板位于同一平面。

34.多个纵筋一2,设置于h型钢1周边且与h型钢1长度方向平行,示例地,每个h型钢1的四角位置分别设置一根纵筋一2,即,每个h型钢1配有四根纵筋一2。

35.多个闭合箍筋3,设置于纵筋一2上沿其长度方向等间距铺设。具体地,闭合箍筋3用于将一个h型钢1以及该h型钢1配置的各纵筋一2包裹在内,并与内部的纵筋一2绑扎固定形成钢筋笼,由此,在两端形成两个钢筋笼,且两端的各闭合箍筋3,一一对应平齐。

36.预留孔洞4,设置于两个h型钢1之间。

37.多个纵筋二5,设置于预留孔洞4外部,且与h型钢1长度方向平行。示例地,其对称布置在预留孔洞4前后两侧,具体布置数量可按照实际工程进行调整。

38.多个横向拉筋6,每根横向拉筋6的一端铺设在一端的闭合箍筋3上,另一端铺设在另一端的闭合箍筋3上,呈水平状态。沿墙厚度方向,同一平面有两根横向拉筋6。即,横向拉筋6垂直于纵筋一2和纵筋二5,通过扎丝与纵筋一2和纵筋二5绑扎固定。

39.预制超高性能混凝土7,填充于预留孔洞4外部。

40.现浇普通混凝土8,填充于预留孔洞4内部。

41.其中,h型钢1、纵筋一2和纵筋二5均伸出一部分用于与梁、楼板进行拼接。

42.具体施工方法为:

43.在工厂首先h型钢1外部沿h型钢1长度方向放置纵筋一2,再沿纵筋一2长度方向等间距垂直铺设闭合箍筋3,通过扎丝绑扎固定形成钢筋笼;沿纵筋一5长度方向等间距垂直铺设横向拉筋6,并通过点焊技术将横向拉筋6焊接在纵筋一5上;横向拉筋6的两端分别和一个钢筋笼通过扎丝绑扎固定;在两个钢筋笼和纵筋一5的内部放置孔洞内模并固定;支模、浇筑uhpc7;达到设计强度后,运输至施工现场,在现场指定位置安装新型叠合剪力墙;现场浇筑预留孔洞内部的普通混凝土8。

44.本发明在运输之前内部设置预留孔洞,形成矩形空心结构,有效减轻结构自重,改善了构件在运输与吊装过程中的变形,降低了吊装难度,实现型钢混凝土叠合剪力墙受力性能和使用性能全面增强,是一种新型高效的型钢混凝土叠合剪力墙技术。本发明所提出的带型钢约束构件的叠合剪力墙技术具有施工方便、适用性广、预制结构自重轻、整体性能好、抗侧力性能好、耐久性好等诸多显著性能优势,可以广泛应用建筑、厂房等各种工程结构,应用前景广泛,具有重要的工程实践意义和社会经济效益。

技术特征:

1.一种带型钢约束构件的叠合剪力墙,其特征在于,包括:设置于剪力墙两端作为边缘约束构件的两个h型钢(1),h型钢(1)的长度方向与墙高度方向一致;设置于h型钢(1)周边且与h型钢(1)长度方向平行的多个纵筋一(2);设置于纵筋一(2)上且沿其长度方向等间距铺设的多个闭合箍筋(3);设置于两个h型钢(1)之间的预留孔洞(4);设置于预留孔洞(4)外部且与h型钢(1)长度方向平行的多个纵筋二(5);连接在两端闭合箍筋(3)之间的多个横向拉筋(6);填充于预留孔洞(4)外部的预制超高性能混凝土(7);以及填充于预留孔洞(4)内部的现浇普通混凝土(8)。2.根据权利要求1所述带型钢约束构件的叠合剪力墙,其特征在于,所述两个h型钢(1)的腹板位于同一平面。3.根据权利要求1所述带型钢约束构件的叠合剪力墙,其特征在于,所述纵筋一(2)分布在h型钢(1)的周边,每个h型钢(1)配置四根纵筋一(2),闭合箍筋(3)与四根纵筋一(2)绑扎固定形成钢筋笼,两端的闭合箍筋(3)平齐。4.根据权利要求1所述带型钢约束构件的叠合剪力墙,其特征在于,所述纵筋二(5)对称布置在预留孔洞(4)前后两侧。5.根据权利要求1所述带型钢约束构件的叠合剪力墙,其特征在于,所述横向拉筋(6)垂直于纵筋一(2)和纵筋二(5),通过扎丝与纵筋一(2)和纵筋二(5)绑扎固定。6.根据权利要求1所述带型钢约束构件的叠合剪力墙,其特征在于,所述h型钢(1)、纵筋一(2)和纵筋二(5)均伸出一部分用于与梁、楼板进行拼接。

技术总结

一种带型钢约束构件的叠合剪力墙,包括:设置于剪力墙两端作为边缘约束构件的两个H型钢,H型钢的长度方向与墙高度方向一致;设置于H型钢周边且与H型钢长度方向平行的多个纵筋一;设置于纵筋一上且沿其长度方向等间距铺设的多个闭合箍筋;设置于两个H型钢之间的预留孔洞;设置于预留孔洞外部且与H型钢长度方向平行的多个纵筋二;连接在两端闭合箍筋之间的多个横向拉筋;填充于预留孔洞外部的预制超高性能混凝土;以及填充于预留孔洞内部的现浇普通混凝土。本发明以型钢为边缘约束构件,以提高剪力墙的整体性能和抗侧力性能,同时在剪力墙内部设置预留孔洞,将剪力墙的制作分为两个阶段,既方便剪力墙的运输工作又可以保证剪力墙的承载能力。墙的承载能力。墙的承载能力。

技术研发人员:张扬 杨勇 薛亦聪 于云龙 徐龙康 冯世强

受保护的技术使用者:西安建筑科技大学

技术研发日:2021.08.13

技术公布日:2022/2/11