1.本实用新型涉及建筑装配技术领域,特别是涉及一种装配化外墙系统及其组装机构。

背景技术:

2.建筑外墙系统通常包括外墙墙体、设于外墙墙体的装饰板层以及位于外墙墙体和装饰板层之间的保温结构。为提高建筑外墙系统的组装效率和减少装配施工时的环境污染,目前建筑外墙系统向装配化方向发展,即装饰板层的外饰板和保温结构的保温材料等都事先预加工成型,之后通过连接结构与外墙墙体安装。

3.在装配化外墙系统中,如何将外饰板与外墙墙体安全可靠地装配在一起,成为本领域技术人员目前需要解决的技术问题。

技术实现要素:

4.本实用新型的目的是提供一种装配化外墙系统及其组装机构,该组装机构用于将外饰板与外墙体固定,在实现外墙系统装配化作业的基础上,能够提高外饰板装配的安全性、可靠性和耐久性。

5.为解决上述技术问题,本实用新型提供一种装配化外墙系统的组装机构,包括用于与外墙体固接的固定单元、过渡连接件和悬臂件;所述过渡连接件的内端与所述固定单元固接,外端与所述悬臂件的中部固接,所述悬臂件沿水平方向延伸且与所述外墙体平行;所述悬臂件的两个端部均设有上连接位和下连接位,所述上连接位用于与外饰板的下端连接,所述下连接位用于与外饰板的上端连接。

6.本实用新型提供的组装机构,用于装配化外墙系统,具体用于外饰板与外墙体之间的安装,固定单元与外墙体固接,过渡连接件的内端和外端分别与固定单元和悬臂件的中部固接,悬臂件的两个端部均形成有用于与外饰板连接的上连接位和下连接位,这样,通过该组装机构可实现外饰板与外墙体之间的固定连接,外饰板的受力通过组装机构直接传递至外墙体,单独受力,可提高外饰板装配的安全性、可靠性和使用耐久性。

7.可选的,所述悬臂件的端部固接有外连接件,所述外连接件为t型连接件,所述t型连接件包括第一板件和第二板件,所述第一板件垂直固接于所述第二板件中部;所述第一板件与所述悬臂件的端部连接且垂直于所述外墙体设置,所述第二板件沿竖直方向延伸,所述第二板件的上端形成所述上连接位,下端形成所述下连接位。

8.可选的,所述第一板件具有顶丝孔,所述顶丝孔内螺接有顶丝,所述顶丝穿过所述顶丝孔能够与所述悬臂件相抵。

9.可选的,所述悬臂件的端部固接有外连接件,所述外连接件包括上l型连接件和下l型连接件;所述上l型连接件的第一板部与所述悬臂件的端部连接且垂直于所述外墙体设置,所述上l型连接件的第二板部沿竖直方向延伸形成所述上连接位;所述下l型连接件的第一板部与所述悬臂件的端部连接且垂直于所述外墙体设置,所述下l型连接件的第二板

部沿竖直方向延伸形成所述下连接位。

10.可选的,所述上l型连接件的第一板部和所述下l型连接件的第一板部通过一个紧固组件与所述悬臂件固接;所述上l型连接件的第二板部自所述上l型连接件的第一板部的外端向上延伸,所述下l型连接件的第二板部自所述下l型连接件的第一板部的外端向下延伸。

11.可选的,所述悬臂件包括与竖直方向平行的竖直板体,所述竖直板体的端部形成所述上连接位;所述悬臂件的端部固接有外连接件,所述外连接件为l型件,所述l型件的第一板与所述悬臂件的端部固接,所述l型件的第二板自其与所述第一板的连接处竖直向下延伸,所述第二板形成所述下连接位。

12.可选的,所述悬臂件还包括与水平方向平行的水平板体,所述竖直板体固接于所述水平板体的外边缘,所述l型件的所述第一板与所述水平板体通过紧固单元固接。

13.可选的,所述悬臂件的端部具有用于与所述外连接件连接的第一连接孔,所述外连接件具有用于与所述悬臂件连接的第二连接孔;

14.所述第一连接孔和所述第二连接孔中的一个为长圆孔,所述长圆孔的轴线沿水平方向延伸,且平行或垂直于所述外墙体;或者,所述第一连接孔和所述第二连接孔均为长圆孔,两个所述长圆孔的轴线相垂直,其中一个所述长圆孔的轴线垂直于所述外墙体。

15.可选的,所述过渡连接件包括竖龙骨和支承件,所述竖龙骨沿竖直方向延伸,所述竖龙骨与所述固定单元固接且贴近所述外墙体设置,所述支承件垂直于所述墙体设置,所述支承件的内端与所述竖龙骨固接,所述支承件的外端与所述悬臂件的中部固接。

16.可选的,所述竖龙骨为角钢形式,和/或,所述支承件为角钢形式或方钢管形式或钢板形式。

17.可选的,所述过渡连接件包括支承件,所述支承件包括平行于所述外墙体的第一支承板和垂直于所述外墙体的第二支承板,所述第一支承板与所述固定单元固接,所述第二支承板的内端与所述第一支承板固接,所述第二支承板的外端与所述悬臂件的中部固接。

18.可选的,所述支承件为t形结构,所述第二支承板固接于所述第一支承板的中部位置;所述第一支承板与所述固定单元具有两个固接点,两个所述固接点分别位于所述第二支承板的两侧。

19.可选的,所述支承件包括两个l形支承件,每个所述l形支承件包括一个第一支承板和一个第二支承板,两个所述l形支承件的所述第二支承板邻接。

20.可选的,所述过渡连接件包括转接件和竖龙骨,所述转接件与所述固定单元固接,所述转接件包括垂直于所述外墙体的转接板部,所述竖龙骨沿竖直方向延伸且固接于所述转接板部的外端。

21.可选的,所述竖龙骨包括两个相对的壁板,所述壁板的板面垂直于所述外墙体;所述转接件包括两个所述转接板部,两个所述转接板部分别位于所述竖龙骨的两个所述壁板的外侧,所述竖龙骨通过贯穿所述转接板部和所述壁板的紧固部件与所述转接件固接。

22.可选的,所述竖龙骨为方钢管形式或者槽钢形式,和/或,所述转接件包括两个l形角码,所述l形角码的一边与所述固定单元固接,另一边形式所述转接板部,或者,所述转接件包括一个基板和固接在所述基板上的两个平行设置的立板,所述基板与所述固定单元固

接,所述立板形成所述转接板部。

23.可选的,所述过渡连接件的内端与所述外墙体之间设有绝热垫片。

24.可选的,所述固定单元包括锚栓,或者,所述固定单元包括固定件,所述固定件包括槽形部,所述槽形部包括槽底壁和两个槽侧壁,两个所述槽侧壁相对设置,所述槽底壁和两个所述槽侧壁围成朝向外侧的开口槽,所述槽侧壁的端部还具有折弯部,两个所述折弯部的折弯方向相向,所述过渡连接件通过倒置于所述开口槽内的t型螺栓与所述固定件固接;所述固定件还包括至少两个与所述槽底壁固接的锚固柱,所述固定件通过所述锚固柱固插于所述外墙体。

25.可选的,所述上连接位包括竖向延伸且与所述外墙体平行的板结构;所述组装机构还包括固接在所述外饰板下端的挂接件,所述挂接件包括用于与所述外饰板贴合固定的固接片和与所述固接片固接的挂接片,所述挂接片平行于所述固接片,且两者之间形成有预设距离,以使得所述挂接件固定于所述外饰板的状态下,所述挂接片与所述外饰板之间形成开口朝下的挂接槽,所述上连接位的所述板结构能够插入所述挂接槽。

26.可选的,所述下连接位包括竖向延伸且与外墙体平行的板结构,所述板结构通过固接在所述外饰板上端的背栓和固定螺母与所述外饰板固接,所述板结构具有供所述背栓插入的长条孔,所述长条孔的轴线方向沿竖向延伸。

27.本实用新型还提供一种装配化外墙系统,包括外墙体、保温层和外饰墙,所述保温层设于所述外墙体和所述外饰墙之间,所述外饰墙包括多个外饰板;还包括上述任一项所述的组装机构,所述外饰板通过所述组装机构与所述外墙体固接。

28.由于上述组装机构具有上述技术效果,所以包括该组装机构的装配化外墙系统也具有相同的技术效果,此处不再重复论述。

附图说明

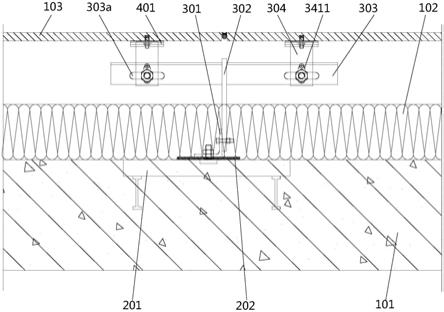

29.图1为本实用新型所提供第一实施例的装配化外墙系统的俯视视角的局部剖视图;

30.图2为本实用新型所提供第一实施例的装配化外墙系统的侧视视角的局部剖视图;

31.图3为本实用新型所提供第二实施例的装配化外墙系统的俯视视角的局部剖视图;

32.图4为本实用新型所提供第二实施例的装配化外墙系统的侧视视角的局部剖视图;

33.图5为图4中装配化外墙系统的竖龙骨、支承件、悬臂件以及上、下l型连接件的连接结构示意图;

34.图6为本实用新型所提供第三实施例的装配化外墙系统的俯视视角的局部剖视图;

35.图7为本实用新型所提供第三实施例的装配化外墙系统的侧视视角的局部剖视图;

36.图8为图7中装配化外墙系统的竖龙骨、支承件、悬臂件以及l型件的连接结构示意图;

37.图9为本实用新型所提供第四实施例的装配化外墙系统的俯视视角的局部剖视图;

38.图10为本实用新型所提供第四实施例的装配化外墙系统的侧视视角的局部剖视图;

39.图11为图10中支承件的结构示意图;

40.图12为图11的右视图;

41.图13为本实用新型所提供第五实施例的装配化外墙系统的俯视视角的局部剖视图;

42.图14为本实用新型所提供第五实施例的装配化外墙系统的侧视视角的局部剖视图;

43.图15为具体实施例中带顶丝的t型连接件的结构示意图;

44.图16为图15中t型连接件的俯视图;

45.图17为具体实施例中挂接件的结构示意图;

46.图18为图17的左视图。

具体实施方式

47.本实用新型提供的组装机构用于装配化外墙系统,具体用于装配化外墙系统中外饰板和外墙体之间的固定连接。

48.本实用新型提供的装配化外墙系统包括外墙体、保温层和外饰墙,保温层设于外墙体和外饰墙之间,其中,外饰墙包括多个外饰板,具体由多个外饰板拼合形成,保温层包括多个保温块,保温块和外饰板均为预制件,即预先在加工工厂中制成。

49.其中,外墙体可以整体为混凝土结构形式,也可以为混凝土结构与二次填充墙的混合结构。

50.本实用新型中,组装机构包括用于与外墙体固接的固定单元、过渡连接件和悬臂件,其中,过渡连接件的内端与固定单元固接,外端与悬臂件的中部固接,悬臂件沿水平方向延伸且与外墙体平行,悬臂件的两个端部均设有上连接位和下连接位,其中,上连接位用于与外饰板的下端连接,下连接位用于与外饰板的上端连接,可以理解,一个悬臂件的同一端部的上连接位和下连接位连接的是相邻的上下两个外饰板。

51.实际应用时,固定单元可以事先预埋在外墙体,即在浇筑形成外墙体之前根据排版要求绑扎在混凝土结构的钢筋上,后续浇筑形成外墙体后,固定单元与外墙体固定,稳固性好,当然,固定单元也可以在外墙体成型后,通过锚固等方式固插在外墙体内。

52.实际应用中,在外墙体成型后,根据与组装机构的组装情况,和实际应用需求,将保温层以锚固的方式或者粘接和锚固相结合的方式与外墙体固接。

53.通过该组装机构可实现外饰板与外墙体之间的固定连接,外饰板的受力通过组装机构直接传递至外墙体,单独受力,可提高外饰板装配的安全性、可靠性和使用耐久性。

54.为了使本技术领域的人员更好地理解本实用新型方案,下面结合附图和具体实施方式对本实用新型作进一步的详细说明。

55.为便于理解和描述简洁,下文结合装配化外墙系统及其组装机构一并说明,因装配化外墙系统的基本构成一致,区别在于组装机构的不同,所以下面各实施例中着重描述

组装机构。

56.本文中涉及到的方位词“内”均指的是靠近外墙体的一侧,相对地,远离外墙体的一侧,即靠近外饰板的一侧称之为“外”。

57.实施例一

58.请参考图1和图2,图1为本实用新型所提供第一实施例的装配化外墙系统的俯视视角的局部剖视图;图2为本实用新型所提供第一实施例的装配化外墙系统的侧视视角的局部剖视图。

59.该实施例中,装配化外墙系统的组装机构的固定单元包括固定件201,固定件201包括槽形部211和锚固柱212,槽形部211包括槽底壁和两个槽侧壁,两个槽侧壁相对设置,槽底壁和两个槽侧壁围成开口槽,装配时,槽形部211的开口槽朝向外侧,即朝向外饰板103所在方向,锚固柱212固接在槽底壁上,固定件201通过锚固柱212锚固在外墙体101上,或者事先预埋在外墙体101内。其中,槽形部211的两个槽侧壁还具有折弯部,两个折弯部相向设置,以使得开口槽的开口处的尺寸相对槽腔的尺寸较小设置。为确保固定件201与外墙体101之间的稳固性,一个固定件201最好设置两个以上的锚固柱212。

60.组装机构的过渡连接件包括竖龙骨301和支承件302,该实施例中,如图1所示,竖龙骨301为角钢形式,其一边通过倒置在固定件201的槽形部211的t型螺栓与固定件201固接,t型螺栓的头部位于槽形部211的槽腔内,由于前述槽侧壁的折弯部的结构设置,可以与t型螺栓的头部形成干涉,避免t型螺栓脱离固定件201,t型螺栓的杆部穿过竖龙骨301的一边后,可用与t型螺栓旋紧的螺母实现竖龙骨301的固定。

61.实际设置时,根据对外墙系统的设计要求,可以在竖龙骨301与外墙体101之间设置绝热垫片202,具体地,t型螺栓先穿过绝热垫片202再穿过竖龙骨301的一边,以满足断热桥需求。

62.支承件302与竖龙骨301的另一边固接,可以理解,竖龙骨301的固定件201连接的一边与外墙体101平行,与支承件302连接的另一边与外墙体101垂直,该实施例中,支承件302呈板状结构,具体可采用钢板等,支承件302整体与外墙体101相垂直设置,其内端可通过螺栓螺母等紧固件与竖龙骨301固接,其外端与悬臂件303的中部固接。

63.如图2所示,竖龙骨301和支承件302的连接孔可以设为沿竖直方向延伸的长圆孔,以调节支承件302的高度,从而调节后续悬臂件303两端的连接位的高度,该长圆孔可以形成在竖龙骨301上,也可以形成在支承件302上,为保证支承件302与竖龙骨301连接的稳固性,两者之间至少有两个连接点。

64.如图1和图2所示,该实施例中,悬臂件303为角钢形式,其与支承件302的外端可通过焊接或者设置转接件通过紧固件连接的方式实现固定。悬臂件303具体可以为一体结构形式,也可以为分体结构形式,比如为两个悬臂元件,分别与支承件302固接。

65.请一并参考图15和图16,图15为具体实施例中带顶丝的t型连接件的结构示意图;图16为图15中t型连接件的俯视图。

66.该实施例中,悬臂件303的端部均固接有外连接件,外连接件具体为t型连接件304,t型连接件304包括第一板件341和第二板件342,第一板件341垂直固接于第二板件342中部,第一板件341与悬臂件303的端部连接且垂直于外墙体101设置,可以理解,作为角钢形式的悬臂件303的一边与外墙体101垂直,另一边与外墙体101平行,第一板件341和悬臂

件303的与外墙体101垂直的一边固接,具体可通过螺栓螺母等紧固件实现固接。

67.t型连接件304的第一板件341与外墙体101垂直设置后,其第二板件342即与外墙体101平行,且沿竖直方向延伸,第二板件342的上端形成用于外饰板103连接的上连接位,下端形成用于与外饰板103连接的下连接位。

68.结合图1,为调节t型连接件304在水平面内的位置,悬臂件303端部的用于与t型连接件304的第一板件341连接的第一连接孔303a可以设为沿水平方向延伸且平行于外墙体101的长圆孔,第一板件341的用于与悬臂件303连接的第二连接孔3411可以设为沿水平方向延伸且垂直于外墙体101的长圆孔,这样,可以对t型连接件304在水平面内的位置,包括与外墙体101之间的距离,以及在平行于外墙体101的水平方向的位置进行调节,以调节与外饰板103安装的连接位的位置,弥补装配误差或者加工误差等。当然,实际设置时,也可以只将第一连接孔303a或第二连接孔3411设置为长圆孔。

69.该实施例中,t型连接件304的第一板件341还具有顶丝孔,顶丝孔位于第二连接孔3411的旁侧,其内螺接有顶丝305,该顶丝305可穿过顶丝孔与悬臂件303相抵,如此在固定t型连接件304和悬臂件303时,可通过旋转顶丝305对t型连接件304在竖直方向的位置进行微调,最终实现连接位的微调,以弥补误差。当然,除了设置顶丝305的方式,也可以通过在第一板件341与悬臂件303之间设置调节垫片的方式来对t型连接件304在高度上的位置进行微调。

70.组装机构还包括固接在外饰板103背面的用于与上连接位连接的挂接件401,挂接件401具体设置在外饰板103的下端,挂接件401具有挂接槽,外饰板103的下端通过挂接件401挂接在第二板件342的上端,外饰板103的上端可固设背栓402,通过背栓402与对应位置的第二板件342的下端固接,第二板件342的下端设置供背栓402插入的连接孔,背栓402穿过后可通过螺母旋紧固定。结合图2,可以理解,在竖直方向上,即高度方向上,一个外饰板103与相邻的两个t型连接件304实现固接,具体的,该外饰板103的上端通过背栓402与位于上方的t型连接件304的第二板件342的下端固接,该外饰板103的下端通过挂接件401挂接在位于下方的t型连接件304的第二板件342的上端,如此,实现一个外饰板103的安装;对于一个位置的t型连接件304来说,其第二板件342的上端与处于上方的外饰板103连接,下端与相邻的处于下方的外饰板103连接。

71.为保证外饰板103安装的可靠性,一个外饰板103可以通过其四个角部实现连接,位于上方的两个角部都设置背栓402,位于下方的两个角部都设置挂接件401。可以理解,在外饰板103的大小确定后,根据外墙体101的面积,外饰板103的排版可确定,相应地,固接在竖龙骨301上的支撑件302、悬臂件303和t型连接件304等的位置和尺寸可以确定。

72.其中,t型连接件304的第二板件342下端上设置的用于与外饰板103上端固接的背栓402连接的连接孔可以设为沿竖直方向延伸的长条孔,以确保外饰板103与第二板件342的连接,避免因装配误差导致两者错位无法连接的问题。

73.实际设置时,外饰板103的上端与第二板件342下端可以通过一个或者两个或者多个背栓402实现固定连接,具体根据需求来设置。

74.请一并参考图17和图18,图17为具体实施例中挂接件的结构示意图;图18为图17的左视图。

75.该实施例中,固接在外饰板103下端的挂接件401大体呈z字形结构,包括固接片

411和与固接片411固接的挂接片412,其中,固接片411用于与外饰板103贴合固定,挂接片412与固接片411相平行设置,且两者之间具有预设距离,这样使得挂接片412通过固接片411固定于外饰板103的状态下,挂接片412与外饰板103之间形成开口朝下的挂接槽,这样,对应位置的t型连接件304的第二板件342的上端能够插入挂接件401的挂接槽内,实现外饰板103与t型连接件304的相对固定。

76.挂接件401的固接片411与外饰板103之间可通过背栓402和配合的螺母实现固定,为提高两者之间的连接强度和固接的可靠性,固接片411与外饰板103之间还可以辅以粘接固定,或者设置加强片。

77.具体的,挂接件401的挂接片412远离固接片411的一端还设有向远离固接片411方向倾斜的倾斜段4121,这样,挂接件401固定于外饰板103背面后,挂接片411与外饰板103之间形成的挂接槽的开口处的尺寸较大,组装时,方便将外饰板103挂在t型连接件304的第二板件342的上端,可实现盲插安装,同时倾斜段4121能够起到一定的导向作用,以提高装配效率。

78.其中,挂接件401的固接片411通过过渡片413与挂接片412连接,过渡片413与固接片411和挂接片412均垂直设置。

79.可以理解,挂接件401不限于图示结构,实际设置时,只要挂接件401形成有能够与t型连接件304的第二板件342插挂配合的槽结构或孔结构均可。

80.如图1和图2所示,该实施例中,竖龙骨301靠近外墙体101设置,实际装配时,可以在竖龙骨301与支承件302固接好后,组装保温层102,将保温块以粘接或锚固或者粘锚相结合的方式与外墙体101固接,保温层102相应地将竖龙骨301覆盖隐藏,可以降低热桥效应。

81.在其他实施例中,前述支承件302也可以采用角钢形式或者方钢管形式等。

82.在外饰板103都组装好后,可以理解,相邻的外饰板103之间会会存在板缝,板缝可以用耐候密封胶填充。

83.实施例二

84.请参考图3至图5,图3为本实用新型所提供第二实施例的装配化外墙系统的俯视视角的局部剖视图;图4为本实用新型所提供第二实施例的装配化外墙系统的侧视视角的局部剖视图;图5为图4中装配化外墙系统的竖龙骨、支承件、悬臂件以及上、下l型连接件的连接结构示意图。

85.该实施例的组装机构的基本结构组成与前述实施例一类似,下面仅就两者的区别做详细说明,其余结构均可参考前述实施例一理解。

86.该实施例中,支承件302为角钢形式,其与竖龙骨301通过焊接的方式固定,可以理解,也可采用实施例一中的紧固件固接的方式;当然,实际应用时支承件302也可采用类似实施例一的钢板或者槽钢或者方钢管等形式。

87.该实施例与前述实施例一的主要区别在于:与悬臂件303的端部连接的外连接件的结构形式不同。

88.该实施例中,悬臂件303的端部固接的外连接件包括上l型连接件306和下l型连接件307;上l型连接件306包括第一上板部361和第二上板部362,第一上板部361与外墙体101相垂直,第二上板部362自其与第一上板部361的连接处沿竖直方向向上延伸形成上连接位,即形成用于与对应位置的外饰板103下端的挂接件401插装配合的板结构;下l型连接件

307包括第一下板部371和第二下板部372,第一下板部371与外墙体101相垂直,第二下板部372自其与第一下板部371的连接处沿竖直方向向下延伸形成下连接位,即形成用于与对应位置的外饰板103上端的背栓402插接固定的板结构,第二下板部372具有供背栓402穿过的连接孔,该连接孔根据需要可以为沿竖直方向延伸的长条孔。可以理解,为了保证装配后,各外饰板103板面的平整性,上l型连接件306的第二上板部362和下l型连接件307的第二下板部372应当处于同一竖直面内。

89.为简化结构和确保安装精度,上l型连接件306的第一上板部361和下l型连接件307的第一下板部371通过一个紧固组件与悬臂件303的端部固接,该实施例中,悬臂件303也采用角钢形式,其竖直边与支承件302通过焊接的方式固定,其水平边用于与上l型连接件306和下l型连接件307固接。

90.如图5所示,该实施例中,前述紧固组件包括螺栓381、两个螺母382和若干调节垫片383,螺栓381穿过下l型连接件307的第一下板部371和上l型连接件306的第一上板部361,下l型连接件307的第一下板部371和上l型连接件306的第一上板部361之间设有与螺栓381螺接的一个螺母382,上l型连接件306的第一上板部361的顶端设有与螺栓381螺接的另一个螺母382,螺母382与对应的板部之间设有套接在螺杆381上的调节垫片383,这样,下l型连接件307的第一下板部371相当于夹持在螺栓381的头部和一个螺母382之间,可限定其在竖向上的相对位置,上l型连接件306的第一上板部361相当于夹持在两个螺母382之间,可限定其在竖向上的相对位置,其中调节垫片383的设置可以用于微调各l型连接件在竖向上的位置。

91.第一上板部361的用于与螺栓381配合的第二连接孔部3611和第二上板部371上用于与螺栓381配合的连接孔同样可以设为长圆孔形式,以调节安装位置。

92.实施例三

93.请参考图6至图8,图6为本实用新型所提供第三实施例的装配化外墙系统的俯视视角的局部剖视图;图7为本实用新型所提供第三实施例的装配化外墙系统的侧视视角的局部剖视图;图8为图7中装配化外墙系统的竖龙骨、支承件、悬臂件以及l型件的连接结构示意图。

94.该实施例的组装机构的基本结构组成与前述实施例一或实施例二类似,下面仅就区别之处做详细说明,其与结构可参考前述实施例一或实施例二理解。

95.该实施例与前述实施例一或实施例二的主要区别在于与悬臂件303的端部连接的外连接件的结构形式不同,相应地,上连接位和下连接位的形成方式不同。

96.该实施例中,竖龙骨301和支承件302均为角钢形式,悬臂件303也为角钢形式,具体的,悬臂件303包括与竖直方向平行的竖直板体332和与水平方向平行的水平板体331,悬臂件303与支承件302固接后,其竖直板体332靠外设置,且自其与水平板体331的连接处竖直向上延伸,形成上连接位,也就是说,悬臂件303的竖直板体332形成与对应位置的外饰板103下端的挂接件401插挂配合的板结构。

97.悬臂件303的端部固接的外连接件为l型件309,该l型件309包括相互垂直连接的第一板391和第二板392,l型件309的第一板391通过紧固单元与悬臂件303的水平板体331固接,组装时,l型件309的第一板391处于水平状态,相应地,第二板392处于竖直状态,第二板392沿其与第一板391的连接处竖直向下延伸,形成下连接位,即形成用于与对应位置的

外饰板103上端的背栓402插接固定的板结构,第二板392上具有供背栓402穿过的连接孔,该连接孔根据需要可以为沿竖直方向延伸的长条孔。

98.可以理解,为了保证装配后,各外饰板103板面的平整性,悬臂件303的竖直板体332和l型件309的第二板392应当处于同一竖直面内。

99.如图8所示,连接第一板391和水平板体331的紧固单元具体可以包括紧固螺栓3011、两个紧固螺母3012和调节垫块3013,紧固螺栓3011依次穿过第一板391、第一个紧固螺母3012、调节垫块3013、水平板体331和第二个紧固螺母3012,第一个紧固螺母3012旋紧至第一板391,第二个紧固螺母3012旋紧至水平板体331,调节垫块3013用于调节水平板体331和第一板391之间的距离。可以理解,实际设置时,紧固单元的具体结构可以根据需要做调整不限于图中所示。

100.实施例四

101.请参考图9和图10,图9为本实用新型所提供第四实施例的装配化外墙系统的俯视视角的局部剖视图;图10为本实用新型所提供第四实施例的装配化外墙系统的侧视视角的局部剖视图。

102.该实施例与前述实施例相比,组装机构的过渡连接件的具体结构不同,该实施例中,固定单元仍为固定件201,固定件201的具体结构及设置形式可参考前述实施例一的描述,此处不再重复。

103.该实施例中,与固定件201固接的过渡连接件只包括支承件302,请一并参考图11和图12,图11为图10中支承件的结构示意图;图12为图11的右视图。该支承件302包括平行于外墙体101的第一支承板321和垂直于第一支承板321的第二支承板322,其中,第二支承板322固接在第一支承板321的中部,即支承件302的端面呈t形,第一支承板321与固定件201固接,两者的固接方式可类似于前述竖龙骨与固定件的固接方式,即在固定件201内设置倒置的t型螺栓,通过与t型螺栓配合的螺母来实现第一支承板321与固定件201的固定,具体的,根据实际应用情况,可以在第一支承板321和外墙体101之间设置绝热垫片202以实现断热桥。

104.如图9所示方案中,第一支承板321与固定件201具体设有两个固接点,两个固接点分设在第二支承板322的两侧,以确保支承板302与固定件201固接的可靠性。

105.如图12所示,第一支承板321上与固定件201内的t型螺栓配合的连接孔可以设置长圆孔的形式,以方便调节支承件302的位置,弥补装配或者加工误差等。

106.在第二支承板322的外端固接有悬臂件303,图示方案中,悬臂件303为角钢,其中部与第二支承板322固接,悬臂件303的两个端部均固接有t型连接件304,以便形成上连接位和下连接位,t型连接件304的具体结构及与悬臂件303的连接方式与前述实施例一类似,可参考前述实施例一理解,此处不再详细描述。

107.在其他实施例中,上述t形结构的支承件302可以用两个l形结构的板件来替代,每个l形支承件包括与外墙体101平行的第一支承板和与外墙体101垂直的第二支承板,每个l形支承件的第一支承板与固定件201固接,两者之间根据需要设置绝热垫片202,两个l形支承件的第二支承板邻接,悬臂件303为一体结构时,与两个l形支承件的第二支承板均固接,为分体结构时,可分别与两个l形支承件的第二支承板固接。

108.实施例五

109.请参考图13和图14,图13为本实用新型所提供第五实施例的装配化外墙系统的俯视视角的局部剖视图;图14为本实用新型所提供第五实施例的装配化外墙系统的侧视视角的局部剖视图。

110.该实施例与前述实施例相比,组装机构的固定单元选用锚栓201’结构形式,组装机构的过渡连接件包括转接件和竖龙骨301,其中,转接件的内端与锚栓201’固接,外端与竖龙骨301固接,悬臂件303具体是固接在竖龙骨301上,悬臂件303仍是沿平行于外墙体101的水平方向延伸,其两端部形成用于与外饰板103连接的上连接位和下连接位。

111.图示方案中悬臂件303端部连接的外连接件仍为t型连接件304,悬臂件303结构形式、t型连接件304的具体结构及其与悬臂件303的连接方式,以及t型连接件304与外饰板103之间连接的具体结构等均与前述实施例一类似,可参考实施例一理解,此处不再重复。

112.该实施例中,转接件包括垂直于外墙体101的转接板部,转接板部的内端与锚栓201’固接,外端与竖龙骨301固接,竖龙骨301沿竖直方向延伸,悬臂件303具体与竖龙骨301固接,可采用焊接或紧固件等连接方式固定。

113.具体的,转接件包括两个l形角码310,l形角码310包括第一板壁和与第一板壁垂直固接的第二板壁,第一板壁与外墙体101平行,通过锚栓201’锚固在外墙体101上,根据需要,第一板壁与外墙体101之间可设置绝热垫片202,为提高稳固性,每个l形角码310的第一板壁可通过两个锚栓201’与外墙体101固接,两个l形角码310背靠背设置,即两个l形角码310的第二板壁邻接设置。

114.竖龙骨301可固接在两个l形角码310的第二板壁的外端之间,竖龙骨301包括两个相对的壁板,两个l形角码310的两个第二板壁夹持竖龙骨301的两个壁板,竖龙骨301可通过贯穿壁板与l形角码310的第二壁板的紧固部件实现与l形角码310的固接,紧固部件可以选用成套的螺栓螺母等结构。如图14所示,竖龙骨301与l形角码310连接的连接孔同样可以设为长圆孔,以调节位置。

115.参考图13和图14理解,该实施例相对于前述实施例来说,竖龙骨301远离外墙体101。

116.竖龙骨301具体可以选用槽钢或方钢管等结构形式。

117.在其他实施例中,转接件除了上述两个l形角码的结构外,也可以为一体结构形式,包括一个基板和固接在该基板上两个平行设置的立板结构,基板通过锚栓201’与外墙体101固接,两个立板的外端之间固接竖龙骨301。

118.上述五个实施例中,若结构不同冲突,组装机构的各部分可以相互组合和替换,比如说所有涉及到t型连接件304的方案,都可以将t型连接件304替换为两个l型连接件;再比如说,固定件201可以用锚栓201’替换,或者锚栓201’用固定件201替换等。

119.以上对本实用新型所提供的一种装配化外墙系统及其组装机构均进行了详细介绍。本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。