1.本实用新型涉及一种楼盖减震防裂载料平台,主要应用于新浇混凝土楼盖上料,用以缓冲衰减冲击荷载而避免混凝土楼板开裂的载料平台。

背景技术:

2.高层住宅、公寓、办公楼等建设项目通常采用钢筋混凝土结构楼板,往往受投资资金周转影响,具有建设速度快,工期紧张的特点,平均每层工期为6天,一般在混凝土浇筑完成后12~15小时左右即开展墙、柱钢筋绑扎及模板、钢管等材料的倒运上料工作。上料时混凝土初期抗压强度仅为1.5mpa,仅可以满足上人条件,无法满足钢筋、模板等材料上料荷载。且在上料过程中,采用塔吊吊物,塔吊载物落钩过程中,瞬间冲击荷载最高达12.5mpa,造成不可逆转的结构破坏,从而产生裂缝。如不采取有效的减震措施,将严重影响结构耐久性和承载能力。

3.新浇混凝土初期强度低,受工期影响又难免进行上部结构的施工,施工中的材料、构配件吊装至新浇混凝土楼板上,难免对强度增长期的混凝土造成扰动,往往造成永久性裂缝,对结构耐久性、防水性能均产生严重影响。传统的施工过程中往往在新浇楼板上放置木垫板、橡胶轮胎等物品以缓冲吊料落钩过程中的瞬时荷载,但效果甚微。目前,在超快施工环境下,有效的避免上料部位的楼板裂缝是一项全国性的技术难题。

技术实现要素:

4.本实用新型要解决的技术问题是:提供一种工具式、可缓冲物料落钩瞬时冲击荷载、移动方便、节约成本、周转性强的楼盖减震防裂载料平台。

5.本实用新型所述的楼盖减震防裂载料平台,包括减震支座机构、载料平台机构和移动行驶机构,载料平台机构通过承插组件固定在减震支座机构上,载料平台机构底部设置移动行驶机构,载料平台机构包括两主龙骨,两主龙骨均横向布置,两主龙骨之间纵向布置有次龙骨,主龙骨和次龙骨上铺设面板。面板选用钢板。

6.本实用新型中减震支座机构由减震弹簧、上下承载板主要组件构成,起荷载缓冲衰减核心作用;载料平台由主龙骨、次龙骨、面板构件组成,起物料堆放承担作用;移动行驶机构由轮胎、轮胎支撑轴等组件组成,其作用在于使减震防裂载料平台水平移动。

7.所述的减震支座机构包括上下设置的上承压板和下承压板,上承压板和下承压板之间通过防脱连接螺栓连接,防脱连接螺栓外套有减震弹簧,减震弹簧连接在上承压板和下承压板之间。

8.所述的防脱连接螺栓设置为四个,防脱连接螺栓底部分别焊接在下承压板的边角位置,上承压板对应防脱连接螺栓设置四个螺丝孔,防脱连接螺栓顶部分别贯穿螺丝孔并通过螺母紧固。减震弹簧处于上承压板和下承压板之间,并用防脱连接螺栓固定,具有结构稳定,减震效果显著的特点,减震支座及弹簧型号可根据冲击荷载大小调整,可适应不同吊装工况。

9.所述的承插组件包括设置在载料平台机构底部的上部套管和设置在减震支座机构顶部的下部套管,上部套管套装在下部套管内,上部套管和下部套管上分别对应设置上部套管螺栓孔和下部套管螺栓孔,上部套管螺栓孔和下部套管螺栓孔之间通过承插连接螺栓连接。使用时,将载料平台机构的承插连接上部套管插入减震支座机构的承插连接下部套管内,将承插连接上部套管螺栓孔与承插连接下部套管螺栓孔对应,插入承插连接螺栓,实现了机构组件间的工具式快速连接,操作便捷,安拆方便。

10.所述的移动行驶机构包括轮胎支撑轴和有轴充气橡胶轮胎,轮胎支撑轴顶部固定在载料平台机构上,底部设置轮胎支撑卡,有轴充气橡胶轮胎固定在轮胎支撑卡上。

11.所述的载料平台机构对应轮胎支撑轴设置行驶轮卡孔,轮胎支撑轴顶部贯穿行驶轮卡孔,载料平台机构和轮胎支撑轴之间对应设置销钉孔,固定销钉穿过销钉孔连接载料平台机构和轮胎支撑轴,轮胎支撑轴上分布有上销钉孔和下销钉孔。主龙骨上设有行驶轮卡孔,可供轮胎支撑轴穿主龙骨安装;主龙骨上设有承插连接上部套管,并设有承插连接上部套管螺栓孔,可以实现与减震支座机构承插连接,连接效率高,安装方便。

12.所述的主龙骨前端设有牵引托钩。牵引托钩可供楼盖减震载料防裂平台水平移动牵引,以实现楼层内平面移动而无需重型起重设备吊装。

13.轮胎支撑轴与轮胎支撑卡采用焊接固定,轮胎支撑卡带有转向功能,可实现楼盖减震防裂载料平台移动时转向;有轴充气轮胎安装固定在轮胎支撑卡上;轮胎支撑轴上设有行驶轮上销钉孔和行驶轮下销钉孔,并配有行驶轮固定销钉;当减震防裂载料平台处于载料减震状态时,移动行驶机构上提用行驶轮固定销钉插入行驶轮下销钉孔,减震防裂载料平台工作,承担吊运过程中减震;当减震防裂载料平台需要楼层平面移动时,行驶轮固定销钉插入行驶轮上销钉孔,轮胎下落减震支座机构和载料平台机构提起并由移动行驶机构支撑,实现减震防裂载料平台移动。

14.平台架板包括脚手板,脚手板水平垂直平铺在下悬挂水平支撑结构之间,脚手板上部满铺平台防护木胶板,平台防护木胶板与脚手板之间采用自攻螺丝钉紧固。

15.本实用新型的有益效果是:

16.本实用新型采用了减震弹簧支座、可拼接式承载平台、可行驶移动轮,具有工具式的特点,使用时吊运方便,组装简单,拆装方便,稳固可靠。减震载料平台可以实现周转使用,而且可以实现减震平台间的拼接以适用不同类型的材料吊装减震。并具有以下优点:

17.1、系统成本低

18.本系统结构可实施性强,支座结构采用减震弹簧,平台结构采用现场的方管和花纹钢板制作,可以进行现场加工和制作,各构件均可重复利用,系统摊销费用少,使用时实现了无需投入重型起重设备水平移动,使用成本低。

19.小构件人工拼装,具有快装、快拆的特点

20.本系统由减震支座机构、载料平台机构、移动行驶机构三部分组成,三个机构单元均可实现独立,在使用时,吊装至现场施工部位进行简单组装即可使用,无需复杂的组装过程,使用完成后将三个机构组件拆卸,易于存放不占用场地,且保养维护方便。

21.3、单元式减震平台,可拼接以适应不同类型材料吊装

22.本系统在使用时,可以根据不同吊装的材料类型进行平台间拼接,单个减震平台单元的尺寸为3m

×

1.5m,可根据所吊装施工材料、构件的尺寸进行现场组合拼接,可适应不

同尺寸施工材料的吊装减震,可以满足特殊构件的吊装。

23.4、万向行驶轮,移动方便无需吊运

24.本系统在楼盖上施工使用时,不同的部位需要吊装不同的施工材料,本减震平台设计有可移动行驶轮,而且采用了万向轮,一个部位吊装完成后,施工人员可以通过牵引托钩拖拉至下一个吊装卸料点,使用方便,无需大型起重设备吊装移动。

25.5、缓冲效果明显

26.本系统依靠减震弹簧支座对吊料放料过程的冲击荷载进行缓冲,根据施工现场物料吊运冲击荷载区间,适配了支座弹簧型号。即保证支座弹簧在行程区间内压缩,又能有效的缓冲荷载,经设计验算,采用减震支座后,冲击荷载可缓冲衰减76.6%,缓冲效果明显,使荷载达到不至于楼板产生荷载的范围。

27.6、减震支座弹簧可调、搭配方便、减震防裂更合理

28.本系统减震支座机构的弹簧可根据所吊运物料的重量和冲击荷载的大小搭配不同型号的减震支座,搭配方便。从而可以确保减震弹簧处于有效变形行程内,合理的搭配减震支座弹簧型号,才能更有效的缓冲冲击荷载,减少楼板扰动。各类型减震支座机构均可与平台承插连接,选型搭配方便,可以满足特殊构件的吊装。

附图说明

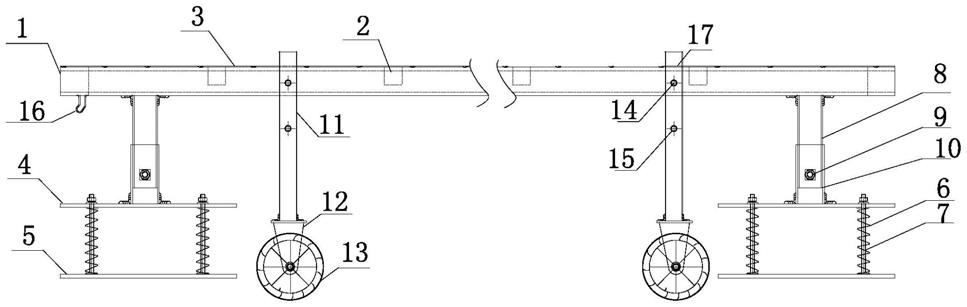

29.图1是本实用新型的结构示意图。

30.图2是图1的左视结构示意图。

31.图3是载料平台主龙骨结构示意图。

32.图4是承插组件的结构示意图。

33.图5是上承压板的结构示意图。

34.图6是移动行驶机构的结构示意图。

35.图中:1、主龙骨;2、次龙骨;3、面板;4、上承压板;5、下承压板;6、减震弹簧;7、防脱连接螺栓;8、上部套管;9、承插连接螺栓;10、下部套管;11、轮胎支撑轴;12、轮胎支撑卡;13、有轴充气橡胶轮胎;14、上销钉孔;15、下销钉孔;16、牵引托钩;17、行驶轮卡孔;18、上部套管螺栓孔;19、下部套管螺栓孔;20、螺丝孔;21、固定销钉。

具体实施方式

36.下面结合附图对本实用新型做进一步描述:

37.如图1~图6所示,本实用新型所述的楼盖减震防裂载料平台,包括减震支座机构、载料平台机构和移动行驶机构,载料平台机构通过承插组件固定在减震支座机构上,载料平台机构底部设置移动行驶机构,载料平台机构包括两主龙骨1,两主龙骨1均横向布置,两主龙骨1之间纵向布置有次龙骨2,主龙骨1和次龙骨2上铺设面板3。减震支座机构包括上下设置的上承压板4和下承压板5,上承压板4和下承压板5之间通过防脱连接螺栓7连接,防脱连接螺栓7外套有减震弹簧6,减震弹簧6连接在上承压板4和下承压板5之间。防脱连接螺栓7设置为四个,防脱连接螺栓7底部分别焊接在下承压板5的边角位置,上承压板4对应防脱连接螺栓7设置四个螺丝孔20,防脱连接螺栓7顶部分别贯穿螺丝孔20并通过螺母紧固。承插组件包括设置在载料平台机构底部的上部套管8和设置在减震支座机构顶部的下部套管

10,上部套管8套装在下部套管10内,上部套管8和下部套管10上分别对应设置上部套管螺栓孔18和下部套管螺栓孔19,上部套管螺栓孔18和下部套管螺栓孔19之间通过承插连接螺栓9连接。移动行驶机构包括轮胎支撑轴11和有轴充气橡胶轮胎13,轮胎支撑轴11顶部固定在载料平台机构上,底部设置轮胎支撑卡12,有轴充气橡胶轮胎13固定在轮胎支撑卡12上。载料平台机构对应轮胎支撑轴11设置行驶轮卡孔17,轮胎支撑轴11顶部贯穿行驶轮卡孔17,载料平台机构和轮胎支撑轴11之间对应设置销钉孔,固定销钉21穿过销钉孔连接载料平台机构和轮胎支撑轴11,轮胎支撑轴11上分布有上销钉孔14和下销钉孔15。主龙骨1前端设有牵引托钩16。

38.本系统安拆模式:

39.本系统适用于高层住宅、公寓、办公楼等采用钢筋混凝土结构楼板的减少项目,采用本系统以实现新浇混凝土楼盖早期上料过程冲击荷载的缓冲,进而避免楼盖出现混凝土裂缝的问题。安拆过程如下:

40.①

将载料平台机构、减震支座机构、移动行驶机构均再工棚内加工完成,形成单个机构组件。

41.②

主龙骨1、次龙骨2采用电焊机在工棚内焊接完成,在焊接前,主龙骨1上应加工出行驶轮卡孔17。

42.③

减震支座机构在工棚内加工,将防脱连接螺栓7的底座焊接在简直支座下承压板5上,将减震弹簧6对中套于防脱连接螺栓7上,将上承压板4对孔安装套在防脱连接螺栓7上,然后拧紧防脱连接螺栓7上的螺帽,即完成减震支座组装。

43.④

在新浇筑完的混凝土楼盖上吊运施工材料时,先用塔吊将本系统设计的减震支座机构、载料平台机构、移动行驶机构吊运至施工楼层。在楼盖作业层上进行拼装。

44.⑤

将载料平台机构和减震支座机构通过承插连接螺栓9进行连接,连接时,将上部套管8插入承插连接下部套管10内,并将上部套管螺栓孔18与下部套管螺栓孔19对齐,插入承插连接螺栓9并拧紧。依此方式将4个减震支座与载料平台进行连接。

45.⑥

安装移动行驶机构,将轮胎支撑轴11插入行驶轮卡孔17内,然后将固定销钉21插入下销钉孔15内,依次将4个移动行驶机构安装完成。

46.⑦

减震防裂载料平台在一个上料部位使用完成后如需移动,则需要拔出行驶轮固定销钉21,提起减震载料平台,并将固定销钉21插入上销钉孔14内,使移动行驶机构受力,依次按照此方法将移动行驶机构固定,现场即可使用其他工具拖住牵引托钩16移动至下一上料部位。

47.⑧

减震防裂载料平台拆除时,按上述步骤

⑥

~

④

反顺序拆除即可。

48.施工过程中,可根据所吊运的物料尺寸及重量,组合多个单元式减震防裂载料平台使用,可以实现不同构件的吊装冲击荷载减震,防止新浇混凝土楼盖产生裂缝。