1.本实用新型涉及有粘结预应力钢管技术领域,尤其涉及一种能提高注浆质量的预应力钢管。

背景技术:

2.预应力的钢管的粘结段长度2000mm,直径600mm,壁厚30mm,无粘结段管径500mm,壁厚40mm,从无粘结段过渡到有粘结段有500mm的变径段。

3.钢管中填充有69根预应力钢绞线,钢绞线从无粘结段向有粘结段分散式扩大状布置,其中有粘结段需要灌注微膨胀混凝土,但是管内钢绞线密集,钢绞线之间的间距狭小,灌注微膨胀混凝土施工的操作难度高,提高灌注混凝土的密实度难度大。

技术实现要素:

4.针对现有技术中所存在的不足,本实用新型提供了一种能提高注浆质量的预应力钢管,其解决了现有技术中灌注微膨胀混凝土施工的操作难度高,提高灌注混凝土的密实度难度大的问题。

5.根据本实用新型的实施例,一种能提高注浆质量的预应力钢管,其包括有粘结段和无粘结段以及设置在两者之间的变径段,其中所述有粘结段的内径大于所述无粘结段的内径,所述变径段与所述有粘结段之间设置有分别与两者的内壁固定连接的环形结构的第一钢隔板和环形结构的第二钢隔板,所述第一钢隔板和所述第二钢隔板之间还设置有第一注浆孔,其中所述有粘结段两端还分别设置有第二注浆孔和排气孔,所述第二注浆孔较所述排气孔远离所述第一钢隔板。

6.上述实施例中,现在第一钢隔板和第二钢隔板之间进行注浆,待此处混凝土凝结后再从第二注浆孔向有粘结段内注浆,注浆时随混凝土的进入,有粘结段内的空气被从排气孔处挤出,待排气孔无气体排出后即完成了混凝土的整体注浆工作。

7.进一步地,所述有粘结段远离所述变径段的端面处还设置有锚套。

8.进一步地,所述无粘结段内还固定连接有位于其两端和中段的三个环形结构的第三钢隔板。

9.进一步地,所述第一注浆孔处还设置有第一注浆管,所述第一注浆管管径小于所述第一注浆孔的内径。

10.进一步地,所述第二注浆孔处还设置有与之连接的第二注浆管。

11.进一步地,所述排气孔处还设置有与之连接的排气管。

12.相比于现有技术,本实用新型具有如下有益效果:

13.通过两步注浆的方式有效地提高了有粘结段内的注浆质量,同时避免了注浆对无粘结段的不良影响。

附图说明

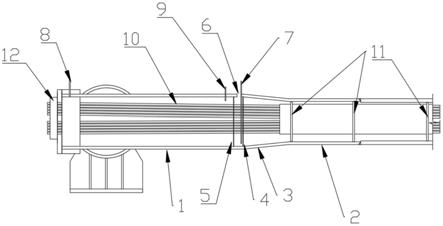

14.图1为本实用新型实施例的总体结构示意图;

15.上述附图中:

16.有粘结段1、无粘结段2、变径段3、第一钢隔板4、第二钢隔板5、第一注浆孔6、第一注浆管7、第二注浆管8、排气管9、钢绞线10、第三钢隔板11、锚套12。

具体实施方式

17.下面结合附图及实施例对本实用新型中的技术方案进一步说明。

18.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

19.如图1所示,本实施例提供了一种能提高注浆质量的预应力钢管,其包括有粘结段1和无粘结段2以及设置在两者之间的变径段3,其中所述有粘结段1的内径大于所述无粘结段2的内径,所述变径段3与所述有粘结段1之间设置有分别与两者的内壁固定连接的环形结构的第一钢隔板4和环形结构的第二钢隔板5,所述第一钢隔板4和所述第二钢隔板5之间还设置有第一注浆孔6,其中所述有粘结段1两端还分别设置有与之连通的第二注浆孔和排气孔,所述第二注浆孔较所述排气孔远离所述第一钢隔板4。

20.上述实施例中,现在第一钢隔板4和第二钢隔板5之间进行注浆,待此处混凝土凝结后再从第二注浆孔向有粘结段1内注浆,注浆时随混凝土的进入,有粘结段1内的空气被从排气孔处挤出,待排气孔无气体排出后即完成了混凝土的整体注浆工作。

21.本实施例通过分步注浆的方式有效地提高了有粘结段1内的注浆质量,同时避免了注浆对无粘结段2的不良影响;

22.具体地,在第一次注浆时可以采用常压注浆方式进行,混凝土不会被压入到无粘结段2内,即混凝土不会漏浆到无粘结段2,为有粘结段1的注浆质量提供了第一道保障,第二次注浆时采用带压注浆,混凝土被挤压进69根钢绞线10之间,填充密实,将气泡从排气孔挤出。

23.进一步地,所述有粘结段1远离所述变径段3的端面处还设置有锚套12,钢绞线10从有粘结段1穿出后锚套12套在钢绞线10外,防止钢绞线10散开。

24.为了进一步防止在第一次注浆时混凝土进入无粘结段2内,所述无粘结段2内还固定连接有位于其两端和中段的三个环形结构的第三钢隔板11,特别地,第一钢隔板4、第二钢隔板5和第三钢隔板11环绕在所有钢绞线10外。

25.为了方便操作,所述第一注浆孔6处还设置有第一注浆管7,所述第一注浆管7管径小于所述第一注浆孔6的内径,所述第二注浆孔处还设置有与之连接的第二注浆管8,所述排气孔处还设置有与之连接的排气管9。第一注浆管7为活动设置,在第一次注浆时,可以从第一钢隔板4和第二钢隔板5的下端开始逐步上移,保证该段内的注浆密实度,同时,第一注浆管7的管径小、第一注浆孔6内径大,这样使得第一注浆孔6在方便注浆的同时还能起到供

第一钢隔板4和第二钢隔板5之间的空气排出的作用,确保该段的混凝土密实度;

26.第二注浆孔处的第二注浆管8则为固定设置以避免在此处漏气,设置的排气管9则能够方便对排气状态进行判断,具体地,将排气管9远离有粘结段1的一端伸入水中,如有气泡冒出则说明正在排气,直至无气泡冒出即代表整体注浆完成。

27.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

技术特征:

1.一种能提高注浆质量的预应力钢管,其特征在于,包括有粘结段和无粘结段以及设置在两者之间的变径段,其中所述有粘结段的内径大于所述无粘结段的内径,所述变径段与所述有粘结段之间设置有分别与两者的内壁固定连接的环形结构的第一钢隔板和环形结构的第二钢隔板,所述第一钢隔板和所述第二钢隔板之间还设置有第一注浆孔,其中所述有粘结段两端还分别设置有第二注浆孔和排气孔,所述第二注浆孔较所述排气孔远离所述第一钢隔板。2.如权利要求1所述的一种能提高注浆质量的预应力钢管,其特征在于,所述有粘结段远离所述变径段的端面处还设置有锚套。3.如权利要求1所述的一种能提高注浆质量的预应力钢管,其特征在于,所述无粘结段内还固定连接有位于其两端和中段的三个环形结构的第三钢隔板。4.如权利要求1所述的一种能提高注浆质量的预应力钢管,其特征在于,所述第一注浆孔处还设置有第一注浆管,所述第一注浆管管径小于所述第一注浆孔的内径。5.如权利要求1所述的一种能提高注浆质量的预应力钢管,其特征在于,所述第二注浆孔处还设置有与之连接的第二注浆管。6.如权利要求5所述的一种能提高注浆质量的预应力钢管,其特征在于,所述排气孔处还设置有与之连接的排气管。

技术总结

本实用新型提供了一种能提高注浆质量的预应力钢管,其包括有粘结段和无粘结段以及设置在两者之间的变径段,其中所述有粘结段的内径大于所述无粘结段的内径,所述变径段与所述有粘结段之间设置有分别与两者的内壁固定连接的环形结构的第一钢隔板和环形结构的第二钢隔板,所述第一钢隔板和所述第二钢隔板之间还设置有第一注浆孔,其中所述有粘结段两端还分别设置有第二注浆孔和排气孔,所述第二注浆孔较所述排气孔远离所述第一钢隔板。本实用新型成功的解决了有粘结预应力钢管注浆不密实的难题。的难题。的难题。

技术研发人员:李昭 陈波 申雨 王晓丽 卢文博

受保护的技术使用者:中建八局西南建设工程有限公司

技术研发日:2021.08.23

技术公布日:2022/2/15