1.本实用新型涉及建筑技术领域,具体涉及一种控制缝成型构件。

背景技术:

2.控制缝也称引导缝,是采取弱化截面的构造措施,引导混凝土裂缝在规定的位置产生,并预先做好防渗、止水等措施,或采用建筑手法(线脚、饰条等)加以掩饰。

3.现有技术中通常是先砌好墙体或构筑面,然后在墙体或构筑面上用切割机切出缝隙,这样做不仅容易破坏墙体或构筑面表面影响后续施工,还会因为切割手段、施工人员的经验不同而导致缝隙不一致,影响装饰效果。

技术实现要素:

4.为解决现有技术施工导致缝隙不一致,影响装饰效果的问题,本实用新型提供一种控制缝成型构件,目的是提供一种埋入形控制缝成型构件,使控制缝形状大小一致,保证后续装饰施工效果。

5.为了实现上述目的,本实用新型的技术方案是:

6.一种控制缝成型构件,包括外模、内模和多个连接螺栓;

7.所述外模包括定位部和连接部,所述定位部为正四棱柱,定位部的后侧面上连接有连接部,所述连接部为等腰梯形柱体,连接部的高与定位部的高一致,所述连接部的前侧面宽度小于后侧面宽度,连接部的后侧面宽度与定位部的后侧面宽度相等,连接部的前侧面与定位部的后侧面连接,连接部的前侧面左右两端与定位部后侧面左右两端的距离相等,连接部的后侧面设置有沿连接部的高度方向的凹槽,所述凹槽为向连接部内部凹陷、开口向后的槽体,所述凹槽的横截面为等腰梯形,凹槽的左右侧面分别与连接部的左右侧面平行,凹槽的左右侧面分别与连接部的左右侧面之间有间距,凹槽的前端伸进定位部内、且与定位部的前侧面之间有间距,凹槽的上下两端分别贯穿连接部和定位部的上下两端,连接部的左侧面后端设置有一体向左延伸的第一连接板,连接部的右侧面后端设置有一体向右延伸的第二连接板,所述第一连接板和第二连接板形状大小均一致、且呈左右对称状态,所述第一连接板为板体,第一连接板的后侧面与连接部的后侧面对齐,第一连接板的厚度自左向右逐渐变厚,第一连接板上沿第一连接板高度方向间隔设置有多个贯穿第一连接板的第一连接孔,所述第一连接孔为圆形通孔,所述第一连接孔内周壁上设置有第一内螺纹,每个所述第一连接孔后端均同轴设置有向第一连接板内部凹陷、开口向后的第一沉孔,所述第一沉孔直径大于第一连接孔直径;

8.所述内模是位于凹槽内、与凹槽相配应的等腰梯形柱体,内模的后侧面与连接部的后侧面对齐,内模的后侧面上连接有第三连接板,所述第三连接板为高度与内模高度一致的长方形板体,第三连接板的左右两端分别与第一连接板的左端和第二连接板的右端对齐,第三连接板的后侧面中部有沿第三连接板高度方向间隔设置的多个贯穿第三连接板前后侧面的第一内螺纹孔,所述第一内螺纹孔前端伸进内模内部,内模左右两侧的第三连接

板上均设置有与第一连接孔相对应的第二连接孔,所述第二连接孔为圆形通孔,第二连接孔内周壁上设置有第二内螺纹,每个所述第二连接孔后端均设置有向第三连接板内部凹陷、开口向后的第二沉孔,所述第二沉孔直径大于第二连接孔直径;

9.所述连接螺栓包括固定杆、连接杆和定位板,所述固定杆为置于第一连接孔内的圆形杆体,固定杆的外周壁上设置有第一外螺纹,固定杆经第一外螺纹与第一内螺纹连接,固定杆的外周壁后端连接有置于第一沉孔内的第一限位板,所述第一限位板为与第一沉孔相配应的圆环形板体,固定杆的后端设置有第二内螺纹孔,固定杆前端设置有向固定杆内部凹陷、开口向前的“n”形槽口,所述“n”形槽口贯穿固定杆外周壁前部左右两端和固定杆前端,“n”形槽口相对的侧面前部之间连接有定位销;所述定位销上套装有置于“n”形槽口内的定位板,所述定位板为长方形板体,定位板上设置有贯穿定位板的、沿定位板长度方向的条形通孔,所述定位板经条形通孔套装在定位销上,定位板的左右两端伸出“n”形槽口外部,所述连接杆为位于第二连接孔内的杆体,连接杆的外周壁上设置有第二外螺纹,连接杆经第二外螺纹与第二内螺纹连接,连接杆的后端连接有置于第一沉孔内的第二限位板,所述第二限位板为与第二沉孔相配应的圆形板体,连接杆的前端设置有旋装在第二内螺纹孔内的螺柱。

10.进一步地,所述第二连接孔直径与第一连接孔直径一致,第二内螺纹螺距与第一内螺纹螺距一致。

11.进一步地,第二内螺纹旋向与第二内螺纹旋向相反。

12.进一步地,所述条形通孔的左端与定位板的左端之间的距离、条形通孔的右端与定位板的右端之间的距离均大于固定杆的半径、小于定位销与“n”形槽口后端之间的间距。

13.进一步地,所述第二内螺纹孔的深度大于螺柱长度。

14.进一步地,所述定位板的宽度小于等于第一连接孔的直径。

15.进一步地,所述定位部为橡胶制成的正四棱柱,所述连接部为橡胶制成的等腰梯形柱体。

16.进一步地,所述第二限位板后侧面与第三连接板后侧面对齐。

17.进一步地,所述第二限位板后侧面中心设置有“十”字形槽体。

18.通过上述技术方案,本实用新型的有益效果为:

19.本实用新型可以在墙体或构筑面制作前直接连接在模板上,待浇筑后直接成型控制缝,方便使用。

20.本实用新型成型的控制缝形状大小一致,方便后续施工,保证后续装饰施工效果。

21.本实用新型成型的控制缝甚至不需要后续装饰即可达到隐藏控制缝的效果。

附图说明

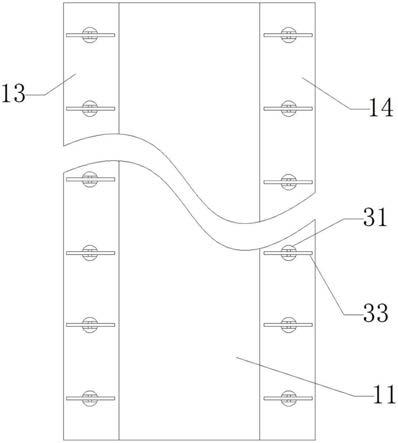

22.图1是本实用新型的主视图;

23.图2是本实用新型的俯视图;

24.图3是本实用新型的剖视图(剖面水平);

25.图4是本实用新型的连接螺栓的结构示意图(由后侧上方向前下方看)。

26.附图中标号为:1为外模、2为内模、3为连接螺栓、11为定位部、12为连接部、13为第一连接板、14为第二连接板、15为凹槽、16为第一连接孔、17为第一沉孔、21为第三连接板、

22为第一内螺纹孔、23为第二连接孔、24为第二沉孔、31为固定杆、32为连接杆、33为定位板,34为第一限位板、35为“n”形槽口、36为条形通孔、37为第二限位板。

具体实施方式

27.下面结合附图和具体实施方式对本实用新型作进一步说明:

28.如图1~图4所示,一种控制缝成型构件,包括外模1、内模2和多个连接螺栓3;

29.所述外模1包括定位部11和连接部12,所述定位部11为正四棱柱,定位部11的后侧面上连接有连接部12,所述连接部12为等腰梯形柱体,连接部12的高与定位部11的高一致,所述连接部12的前侧面宽度小于后侧面宽度,连接部12的后侧面宽度与定位部11的后侧面宽度相等,连接部12的前侧面与定位部11的后侧面连接,连接部12的前侧面左右两端与定位部11后侧面左右两端的距离相等,连接部12的后侧面设置有沿连接部12的高度方向的凹槽15,所述凹槽15为向连接部12内部凹陷、开口向后的槽体,所述凹槽15的横截面为等腰梯形,凹槽15的左右侧面分别与连接部12的左右侧面平行,凹槽15的左右侧面分别与连接部12的左右侧面之间有间距,凹槽15的前端伸进定位部11内、且与定位部11的前侧面之间有间距,凹槽15的上下两端分别贯穿连接部12和定位部11的上下两端,连接部12的左侧面后端设置有一体向左延伸的第一连接板13,连接部12的右侧面后端设置有一体向右延伸的第二连接板14,所述第一连接板13和第二连接板14形状大小均一致、且呈左右对称状态,所述第一连接板13为板体,第一连接板13的后侧面与连接部12的后侧面对齐,第一连接板13的厚度自左向右逐渐变厚,第一连接板13上沿第一连接板13高度方向间隔设置有多个贯穿第一连接板13的第一连接孔16,所述第一连接孔16为圆形通孔,所述第一连接孔16内周壁上设置有第一内螺纹,每个所述第一连接孔16后端均同轴设置有向第一连接板13内部凹陷、开口向后的第一沉孔17,所述第一沉孔17直径大于第一连接孔16直径;

30.所述内模2是位于凹槽15内、与凹槽15相配应的等腰梯形柱体,内模2的后侧面与连接部12的后侧面对齐,内模2的后侧面上连接有第三连接板21,所述第三连接板21为高度与内模2高度一致的长方形板体,第三连接板21的左右两端分别与第一连接板13的左端和第二连接板14的右端对齐,第三连接板21的后侧面中部有沿第三连接板21高度方向间隔设置的多个贯穿第三连接板21前后侧面的第一内螺纹孔22,所述第一内螺纹孔22前端伸进内模2内部,内模2左右两侧的第三连接板21上均设置有与第一连接孔16相对应的第二连接孔23,所述第二连接孔23为圆形通孔,第二连接孔23内周壁上设置有第二内螺纹,每个所述第二连接孔23后端均设置有向第三连接板21内部凹陷、开口向后的第二沉孔24,所述第二沉孔24直径大于第二连接孔23直径;

31.所述连接螺栓3包括固定杆31、连接杆32和定位板33,所述固定杆31为置于第一连接孔16内的圆形杆体,固定杆31的外周壁上设置有第一外螺纹,固定杆31经第一外螺纹与第一内螺纹连接,固定杆31的外周壁后端连接有置于第一沉孔17内的第一限位板34,所述第一限位板34为与第一沉孔17相配应的圆环形板体,固定杆31的后端设置有第二内螺纹孔,固定杆31前端设置有向固定杆31内部凹陷、开口向前的“n”形槽口35,所述“n”形槽口35贯穿固定杆31外周壁前部左右两端和固定杆31前端,“n”形槽口35相对的侧面前部之间连接有定位销;所述定位销上套装有置于“n”形槽口35内的定位板33,所述定位板33为长方形板体,定位板33上设置有贯穿定位板33的、沿定位板33长度方向的条形通孔36,所述定位板

33经条形通孔36套装在定位销上,定位板33的左右两端伸出“n”形槽口35外部,所述连接杆32为位于第二连接孔23内的杆体,连接杆32的外周壁上设置有第二外螺纹,连接杆32经第二外螺纹与第二内螺纹连接,连接杆32的后端连接有置于第一沉孔17内的第二限位板37,所述第二限位板37为与第二沉孔24相配应的圆形板体,连接杆32的前端设置有旋装在第二内螺纹孔内的螺柱。

32.所述第二连接孔23直径与第一连接孔16直径一致,第二内螺纹螺距与第一内螺纹螺距一致。

33.第二内螺纹旋向与第二内螺纹旋向相反。

34.所述条形通孔36的左端与定位板33的左端之间的距离、条形通孔36的右端与定位板33的右端之间的距离均大于固定杆31的半径、小于定位销与“n”形槽口35后端之间的间距。

35.所述第二内螺纹孔的深度大于螺柱长度。

36.所述定位板33的宽度小于等于第一连接孔16的直径。

37.所述定位部11为橡胶制成的正四棱柱,所述连接部12为橡胶制成的等腰梯形柱体。

38.所述第二限位板37后侧面与第三连接板21后侧面对齐。

39.所述第二限位板37后侧面中心设置有“十”字形槽体。

40.在使用时,将本实用新型经穿过模板伸进第一内螺纹孔22内的螺栓连接在模板上,然后进行墙面或构筑面的浇注,浇注拆模后,取下内模,外模和连接螺栓的连接杆和定位板留在墙面或构筑面内部即可完成控制缝的成型。

41.在连接本实用新型时如果使第三连接板与模板之间留有间距,浇注后清理第三连接板后表面,再重新连接内模,使第三连接板后表面与墙面或构筑面平齐,此时,内模与凹槽之间有间距,可为作为控制缝,内模和第三连接板封闭了凹槽,不需要另外做装饰施工。

42.本实用新型可以在墙体或构筑面制作前直接连接在模板上,待浇筑后直接成型控制缝,方便使用。

43.本实用新型成型的控制缝形状大小一致,方便后续施工,保证后续装饰施工效果。

44.本实用新型成型的控制缝甚至不需要后续装饰即可达到隐藏控制缝的效果。

45.以上结合附图详细描述了本实用新型的优选实施方式,但是,本实用新型并不限于上述实施例,在不违背本实用新型的精神即公开范围内,可以对本实用新型的技术方案进行多种变形。