1.本实用新型涉及混凝土楼承板领域,具体的说是一种混凝土楼承板结构。

背景技术:

2.楼承板被广泛应用于钢结构厂房、水泥车库、候机楼、火车站等钢结构建筑中,楼承板包括桁架和底模板,桁架固定于底模板上,最后对固定好桁架的底模板浇注混凝土称为混凝土楼承板。

3.传统的桁架均通过焊接的方式固定在底模板上,这种连接方式在安装的过程中由于桁架数量较多,在焊接之前需要在焊接的位置进行定位标记,增大工作人员的工作量,而且在焊接时桁架容易发生位移现象,从而导致桁架和底模板焊接位置不精确;传统的桁架与底模板对接时,因桁架的底部和底模板的顶部接触面积较小在后续放置时,需要额外对桁架进行辅助固定,不仅稳定性差,而且使得操作繁琐。

技术实现要素:

4.为了弥补现有技术的不足,本实用新型提供了一种混凝土楼承板结构。

5.本实用新型所要解决其技术问题所采用以下技术方案来实现:一种混凝土楼承板结构,包括工作台、钢桁架和钢筋网板,所述的工作台的上端面由左至右均匀设置有多组钢桁架,多组钢桁架的上端面设置有钢筋网板;

6.所述的工作台包括固定底板、一号l形板、一号矩形凹槽、二号l形板和开口圆环,固定底板的顶部由左至右均匀固定安装有一号l形板,一号l形板的竖直段和固定底板的上端面固定连接,且一号l形板的水平段向左,固定底板的顶部由左至右均匀开设有一号矩形凹槽,一号矩形凹槽由前至后呈均匀分布,一号矩形凹槽内前后两端对称开设有限位槽,一号矩形凹槽内滑动设置有二号l形板,二号l形板和一号l形板一一对应,二号l形板的竖直段在限位槽内滑动,二号l形板的水平段向右,固定底板的上端面靠近后端的位置且位于一号l形板和一号矩形凹槽之间固定安装有两个开口圆环;

7.所述的钢桁架包括加强筋、圆柱形钢筋、底部筋、连接筋、固定钢筋、一号钢筋和支撑筋,加强筋沿着固定底板的位置由前至后均匀分布,加强筋呈倒v字形,每两个左右对称设置的加强筋为一组,左右两侧的多组加强筋的顶角处通过圆柱形钢筋焊接,加强筋两端的底部连接有底部筋,底部筋沿着固定底板的左右方向设置,两个底部筋之间通过连接筋固定连接,左右两侧的多个加强筋和底部筋之间共同通过固定钢筋焊接,左右两侧的固定钢筋之间通过一号钢筋焊接,一号钢筋位于固定钢筋靠近前后两端的位置,一号钢筋和圆柱形钢筋之间通过支撑筋焊接。

8.作为本实用新型的一种优选技术方案,所述的固定底板的左端靠近上方的位置固定安装有伸出块,伸出块的下端面固定安装有卡紧块,所述的固定底板的右端靠近下方的位置固定安装有方形板,方形板的上端面开设有二号矩形凹槽,左右相邻的两个固定底板上的二号矩形凹槽和卡紧块相卡接;将钢珩架与固定底板之间快速组装之后,将组装好钢

珩架之后的多个固定底板之间依次进行矩阵形快速拼接,在对左右两侧相邻的固定底板之间进行拼接时,右侧固定底板上的卡紧块和左侧固定底板上的二号矩形凹槽相卡接,不仅使得左右相邻的固定底板之间定位准确,而且方便各个固定底板之间的快速拼接,避免传统的直接焊接不仅影响美观,而且焊接强度大,从而增大工作人员劳动力的问题。

9.作为本实用新型的一种优选技术方案,所述的固定底板的前端面靠近下方的位置固定安装有水平板,水平板的上端面由前至后均匀固定安装有一号矩形凸起,固定底板的后端面靠近上方的位置固定安装有支板,支板的下端面由前至后均匀固定安装有二号矩形凸起,一号矩形凸起和二号矩形凸起交错排布且相互配合;在对前后两侧相邻的固定底板之间进行拼接时,后侧固定底板上的一号矩形凸起和前侧固定底板上的二号矩形凸起相卡接,通过设置的一号矩形凸起和二号矩形凸起呈交错排布,使得固定底板后端设置的二号矩形凸起和固定底板前端设置的一号矩形凸起相配合,从而使得前后两侧相邻的固定底板之间能够进行快速组装拼接。

10.作为本实用新型的一种优选技术方案,所述的钢筋网板的底部和圆柱形钢筋相接触的一端呈弧形状;当将左右相邻的固定底板11之间进行拼接之后,此时将钢筋网板放置到拼装好的钢桁架的上方,使得钢筋网板的底部刚好卡接到圆柱形钢筋的上方,防止将钢筋网板放置到钢桁架上时,钢筋网板发生位移,从而导致钢筋网板和钢桁架之间不易连接。

11.作为本实用新型的一种优选技术方案,所述的固定底板的上端面位于每两个钢桁架之间的位置固定安装有转动杆,转动杆呈螺纹状,且转动杆沿着固定底板由前至后均匀排布,转动杆的顶部通过螺纹连接有方形限位块;当将钢筋网板放置到拼装好的钢桁架的上方时,方形限位块呈竖直状,当钢筋网板的底部刚好卡接到圆柱形钢筋的上方之后,此时旋转方形限位块,方形限位块旋转向下,从而使得方形限位块对钢筋网板和钢桁架的上端交接处进行限位固定。

12.作为本实用新型的一种优选技术方案,所述的圆柱形钢筋和钢筋网板之间通过绑扎的方式相连接;当利用设置的方形限位块对钢筋网板进行限位固定之后,再将圆柱形钢筋和钢筋网板进行绑扎,从而增加楼层板的强度,使得楼承板的使用寿命增加。

13.作为本实用新型的一种优选技术方案,所述的一号l形板和二号l形板的竖直段的相背面开设有弧形卡槽,二号l形板的水平段远离竖直段的一侧开设有螺纹槽,螺纹槽内以螺纹连接的方式设置有自攻螺钉;当一号l形板和二号l形板对连接筋进行限位时,使得连接筋卡接到弧形卡槽内,当利用设置的一号l形板对位于左侧的连接筋进行限位时,此时移动二号l形板,使得右侧的连接筋位于二号l形板上的弧形卡槽内,此时再利用工具旋转自攻螺钉,从而对右侧的连接筋进行限位固定,进而对焊接之后的钢桁架进行快速限位固定,避免传统的直接焊接不仅增大工作人员的工作强度,而且不易后期快速拆卸的问题。

14.作为本实用新型的一种优选技术方案,所述的固定底板为水泥纤维板或复合板材;通过设置的固定底板为水泥纤维板或复合板材,不仅使固定底板具有良好的外观性能,而且在完成混凝土浇筑后还无需对底板进行后续抹灰处理。

15.与现有技术相比,本实用新型具有以下优点:

16.1.本实用新型能够使得整体的钢桁架和底模板之间进行快速装配,无需提前将钢桁架和底模板之间进行定位,避免传统的定位标记从而导致的工作人员工作量增大的问题,同时钢桁架不会发生位移现象,避免了钢桁架和底模板之间连接不精确的问题,本实用

新型能够使得钢桁架和底模板之间进行连接时的接触面积增大,不需要额外对桁架进行辅助固定,不仅避免操作繁琐的问题,而且稳定性更好。

17.2.本实用新型通过设置的一号l形板和二号l形板,当利用设置的一号l形板对位于左侧的连接筋进行限位时,此时移动二号l形板,使得右侧的连接筋位于二号l形板上的弧形卡槽内,再利用自攻螺钉,从而对右侧的连接筋进行限位固定,避免传统的直接焊接增大了工作人员的工作强度。

18.3.本实用新型通过设置的相邻的固定底板之间的连接方式,不仅定位准确而且方便各个固定底板之间的快速拼接。

19.4.本实用新型通过设置的钢桁架,相对于传统的桁架来说能够增大和底模板之间的接触面积,从而提高钢桁架的稳定性。

附图说明

20.下面结合附图和实施例对本实用新型进一步说明。

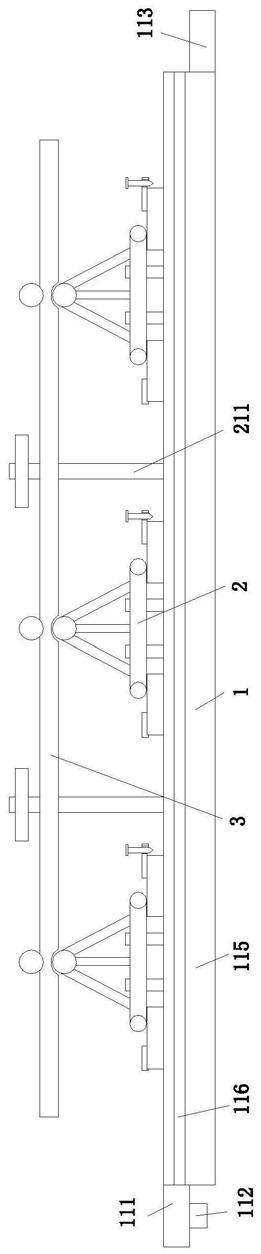

21.图1是本实用新型的主视平面结构示意图;

22.图2是本实用新型工作台和钢桁架的立体结构示意图;

23.图3是本实用新型的俯视结构示意图;

24.图4是本实用新型固定底板和固定底板之间连接状态示意图;

25.图5是本实用新型工作台和钢桁架的俯视结构示意图;

26.图6是本实用新型固定底板、水平板、一号矩形凸起、支板、和二号矩形凸起的结构示意图

27.图7是本实用新型图4的m向局部放大图;

28.图8是本实用新型图2的n向局部放大图。

29.图中:1、工作台;11、固定底板;111、伸出块;112、卡紧块;113、方形板;114、二号矩形凹槽;115、水平板;116、一号矩形凸起;117、支板;118、二号矩形凸起;12、一号l形板;121、弧形卡槽;122、自攻螺钉;13、一号矩形凹槽;14、二号l形板;15、开口圆环;2、钢桁架;21、加强筋;211、转动杆;212、方形限位块;22、圆柱形钢筋;23、底部筋;24、连接筋;25、固定钢筋;26、一号钢筋;27、支撑筋;3、钢筋网板。

具体实施方式

30.为了使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,对本实用新型进行进一步阐述。

31.参阅图1和图2,一种混凝土楼承板结构,包括工作台1、钢桁架2和钢筋网板3,所述的工作台1的上端面由左至右均匀设置有多组钢桁架2,多组钢桁架2的上端面设置有钢筋网板3;

32.参阅图2、图3、图4和图6,所述的工作台1包括固定底板11、一号l形板12、一号矩形凹槽13、二号l形板14和开口圆环15,所述的固定底板11为水泥纤维板或复合板材;通过设置的固定底板11为水泥纤维板或复合板材,不仅使固定底板11具有良好的外观性能,而且在完成混凝土浇筑后,无需对底板进行后续抹灰处理;固定底板11的顶部由左至右均匀固定安装有一号l形板12,一号l形板12的竖直段的底端和固定底板11的上端面固定连接,且

一号l形板12的水平段向左,固定底板11的顶部由左至右均匀开设有一号矩形凹槽13,一号矩形凹槽13由前至后呈均匀分布,一号矩形凹槽13内前后两端对称开设有限位槽,一号矩形凹槽13内滑动设置有二号l形板14,二号l形板14和一号l形板12一一对应,二号l形板14的竖直段在限位槽内滑动,二号l形板14的水平段向右,固定底板11的上端面靠近后端的位置且位于一号l形板12和一号矩形凹槽13之间固定安装有两个开口圆环15;

33.参阅图1和图3,所述的钢桁架2包括加强筋21、圆柱形钢筋22、底部筋23、连接筋24、固定钢筋25、一号钢筋26和支撑筋27,加强筋21沿着固定底板11的位置由前至后均匀分布,加强筋21呈倒v字形,每两个左右对称设置的加强筋21为一组,左右两侧的多组加强筋21的顶角处通过圆柱形钢筋22焊接,加强筋21两端的底部连接有底部筋23,底部筋23沿着固定底板11的左右方向设置,两个底部筋23之间通过连接筋24固定连接,左右两侧的多个加强筋21和底部筋23之间共同通过固定钢筋25焊接,左右两侧的固定钢筋25之间通过一号钢筋26焊接,一号钢筋26位于固定钢筋25靠近前后两端的位置,一号钢筋26和圆柱形钢筋22之间通过支撑筋27焊接;

34.首先将焊接完成的钢桁架2放置到固定底板11上,此时利用设置的开口圆环15对位于后侧的一号钢筋26的进行限位,且开口圆环15位于支撑筋27的左右两侧,同时利用设置的一号l形板12对位于左侧的连接筋24进行限位,限位之后,再利用设置的二号l形板14对位于右侧的连接筋24进行限位,从而对焊接之后的钢桁架2进行限位固定,通过在固定底板11上设置的开口圆环15、一号l形板12和二号l形板14能够对焊接之后的钢桁架2和固定底板11进行快速组装,快速装配不仅使得零件运输方便,而且能够大大提高各个零件之间的拆卸,通过设置的底部筋23和连接筋24对加强筋21进行支撑限位,使得钢桁架2和固定底板11之间的接触面积变大,从而使得钢桁架2的稳定性和支撑强度增加,钢桁架2可以起到一定的抗剪作用,同时在浇筑混凝土时,不需要其他的结构对固定底板11进行支撑加固,此时再将多个固定底板11之间进行快速拼接,最后对其表面进行浇注混凝土即可;

35.参阅图2和图6,所述的一号l形板12和二号l形板14的竖直段的相背面开设有弧形卡槽121,二号l形板14的水平段远离竖直段的一侧开设有螺纹槽,螺纹槽内以螺纹连接的方式设置自攻螺钉122;

36.当一号l形板12和二号l形板14对连接筋24进行限位时,使得连接筋24卡接到弧形卡槽121内,当利用设置的一号l形板12对位于左侧的连接筋24进行限位时,此时移动二号l形板14,使得右侧的连接筋24位于二号l形板14上的弧形卡槽121内,此时再利用工具旋转自攻螺钉122,从而对右侧的连接筋24进行限位固定,进而对焊接之后的钢桁架2进行快速限位固定,避免传统的直接焊接增大了工作人员的劳动强度;

37.参阅图1、图3和图4,所述的固定底板11的左端靠近上方的位置固定安装有伸出块111,伸出块111的下端面固定安装有卡紧块112,所述的固定底板11的右端靠近下方的位置固定安装有方形板113,方形板113的上端面开设有二号矩形凹槽114,左右相邻的两个固定底板11上的二号矩形凹槽114和卡紧块112相卡接;

38.将钢珩架2与固定底板11之间快速组装之后,将组装好钢珩架2之后的多个固定底板11之间依次进行矩阵形快速拼接,在对左右两侧相邻的固定底板11之间进行拼接时,右侧固定底板11上的卡紧块112和左侧固定底板11上的二号矩形凹槽114相卡接,不仅使得左右相邻的固定底板11之间定位准确,而且方便各个固定底板11之间的快速拼接,避免传统

的直接焊接不仅影响美观,而且焊接强度大,从而增大工作人员劳动力的问题;

39.参阅图1、图5和图6,所述的固定底板11的前端面靠近下方的位置固定安装有水平板115,水平板115的上端面由前至后均匀固定安装有一号矩形凸起116,固定底板11的后端面靠近上方的位置固定安装有支板117,支板117的下端面由前至后均匀固定安装有二号矩形凸起118,一号矩形凸起116和二号矩形凸起118交错排布且相互配合;

40.在对前后两侧相邻的固定底板11之间进行拼接时,后侧固定底板11上的一号矩形凸起116和前侧固定底板11上的二号矩形凸起118相卡接,通过设置的一号矩形凸起116和二号矩形凸起118呈交错排布,使得固定底板11后端设置的二号矩形凸起118和固定底板11前端设置的一号矩形凸起116相配合,从而使得前后两侧相邻的固定底板11之间能够进行快速组装拼接;

41.参阅图2,所述的钢筋网板3的底部和圆柱形钢筋22相接触的一端呈弧形状;

42.当将左右相邻的固定底板11之间进行拼接之后,此时将钢筋网板3放置到拼装好的钢桁架2的上方,使得钢筋网板3的底部刚好卡接到圆柱形钢筋22的上方,防止将钢筋网板3放置到钢桁架2上时,钢筋网板3发生位移,从而导致钢筋网板3和钢桁架2之间不易连接;

43.继续参阅图2,所述的固定底板11的上端面位于每两个钢桁架2之间的位置固定安装有转动杆211,转动杆211呈螺纹状,且转动杆211沿着固定底板11由前至后均匀排布,转动杆211的顶部通过螺纹连接有方形限位块212;

44.当将钢筋网板3放置到拼装好的钢桁架2的上方时,方形限位块212呈竖直状,当钢筋网板3的底部刚好卡接到圆柱形钢筋22的上方之后,此时旋转方形限位块212,方形限位块212旋转向下,从而使得方形限位块212对钢筋网板3和钢桁架2的上端交接处进行限位固定;

45.所述的圆柱形钢筋22和钢筋网板3之间通过绑扎的方式相连接;

46.当利用设置的方形限位块212对钢筋网板3进行限位固定之后,再将圆柱形钢筋22和钢筋网板3进行绑扎,从而增加楼层板的强度,使得楼承板的使用寿命增加。

47.具体工作时:

48.第一步、首先将焊接完成的钢桁架2放置到固定底板11上,此时利用设置的开口圆环15对位于后侧的一号钢筋26的进行限位,且开口圆环15位于支撑筋27的左右两侧,同时利用设置的一号l形板12对位于左侧的连接筋24进行限位,限位之后,再利用设置的二号l形板14对位于右侧的连接筋24进行限位,使得右侧的连接筋24位于二号l形板14上的弧形卡槽121内,此时再利用工具旋转自攻螺钉122,从而对右侧的连接筋24进行限位固定,进而对焊接之后的钢桁架2进行快速限位固定;

49.第二步、将钢珩架2与固定底板11之间快速组装之后,将组装好钢珩架2之后的多个固定底板11之间依次进行矩阵形快速拼接,在对左右两侧相邻的固定底板11之间进行拼接时,右侧固定底板11上的卡紧块112和左侧固定底板11上的二号矩形凹槽114相卡接,不仅使得左右相邻的固定底板11之间定位准确,而且方便各个固定底板11之间的快速拼接,此时再对前后两侧相邻的固定底板11之间进行拼接,使得后侧固定底板11上的一号矩形凸起116和前侧底板上的二号矩形凸起118相卡接,通过设置的一号矩形凸起116和二号矩形凸起118呈交错排布,使得固定底板11后端设置的二号矩形凸起118和固定底板11前端设置

的一号矩形凸起116相配合,从而使得前后两侧相邻的固定底板11之间能够进行快速组装拼接;

50.第三步、此时将钢筋网板3放置到拼装好的钢桁架2的上方,使得钢筋网板3的底部刚好卡接到圆柱形钢筋22的上方,此时旋转方形限位块212,方形限位块212旋转向下,从而使得方形限位块212对钢筋网板3和钢桁架2的上端交接处进行限位固定,当利用设置的方形限位块212对钢筋网板3进行限位固定之后,再将圆柱形钢筋22和钢筋网板3进行绑扎,从而增加楼层板的强度;

51.第四步、最后对其拼装好的固定底板11的表面进行浇注混凝土即可。

52.以上显示和描述了本实用新型的基本原理、主要特征和优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中的描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。