1.本发明涉及浆塔技术领域,尤其涉及一种纸浆厂浆塔内衬不锈钢施工方法。

背景技术:

2.纸浆厂浆塔内衬不锈钢施工,有不同的施工方法,如:有的采用“整体倒装”;有的先采用正装法施工完塔座(因其“上锥下筒”形状似“盏”,整体也称“盏座”——下同),在盏座上搭设平台,再在平台上倒装完成塔体的施工;有的在浆塔整体施工完成后,再在浆塔内搭设脚手架施工内衬;有的采用分段节施工完碳钢筒体段节,再在段节内搭架子,从上而下衬不锈钢。

3.然而传统的纸浆厂浆塔内衬不锈钢施工方法在实际工作中需要分步进行施工,从而使得施工的进度较为迟缓,并且缺乏对内衬不锈钢后浆塔的有效验收,因此需要一种纸浆厂浆塔内衬不锈钢施工方法。

技术实现要素:

4.本发明的目的是为了解决现有技术在进行浆塔内衬不锈钢中需要分步进行施工,从而使得施工的进度较为迟缓的缺点,而提出的一种纸浆厂浆塔内衬不锈钢施工方法。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种纸浆厂浆塔内衬不锈钢施工方法,包括以下步骤:

7.步骤一:内衬不锈钢板的准备:先进行钻塞焊孔,然后再用卷板机对不锈钢板进行压弧,同时准备焊材与焊具;

8.步骤二:一组人在浆塔位置采用正装法施工浆塔盏座,且在锥体整体完工后,再对其从上往下衬不锈钢;

9.步骤三:另一组人在浆塔附近空地上搭建施工平台并用倒装法平行施工筒体第一段节,内衬不锈钢与碳钢筒节倒装制作同步施工,然后将做好的第一段节与完工的盏座进行组对,同时在空出的平台上平行施工第二段节,依此循环,在塔座上组对第n-1段节的同时,在平台上施工第n段节,最后一段节先做顶,再提升倒装,组对带顶的第n段节;

10.步骤四:对浆塔进行整体酸洗钝化、充水试验,并依据气密性试验报告和充水试验报告对内衬不锈钢施工的结果进行整体验收。

11.上述技术方案进一步包括:

12.段节长度具体由几圈钢板组成,视现场吊装能力及现场场地条件决定——尽量做长段节,以减少段节拼接次数及高空作业量。

13.内衬不锈钢采用样板检测(样板的弧度与被衬筒体内壁弧度一致),为防止渗碳,在压弧时要将卷板机辊子面用橡胶套进行包裹,划线不能用碳钢划针,起吊搬运要使用吊带。

14.内衬不锈钢的焊接采用氩弧焊,过渡焊焊丝采用tfw309l焊丝,以起到对元素的稀释作用,生成过渡相,使内衬不锈钢与筒体金属间的成分及组织充分过渡的同时,在二者间

产生极强的附着力,再用tfw316l焊丝盖面。

15.待衬对象需要在衬不锈钢前焊缝应经检测合格,内表面要进行打磨清理,以保证内衬不锈钢板与碳钢贴合紧密。

16.塞焊孔的焊接为异种钢焊接,内衬立焊缝由断续焊缝和搭接焊缝组成,断续焊缝(焊缝长度80mm,间隔100mm,间隔从每圈底部留起,即保证所有立焊断续焊缝靠每圈底部100mm不焊;且每圈检漏孔的位置不能与立焊缝重叠;

17.搭接焊缝(后一块内衬不锈钢板跨过断续焊缝与已断焊好的内衬不锈钢进行搭接焊)直接用tfw316l焊丝进行连续满焊。

18.内衬环焊缝:每圈内衬不锈钢板与每圈碳钢板间的环焊缝为

“ⅰ

型加垫板对接焊缝”,对接的两块不锈钢衬板间留1~2mm焊缝间隙,先用tfw309l焊丝将不锈钢板焊于筒体碳钢板上,再用tfw316l焊丝对内衬不锈钢板进行对接焊及盖面焊。为避免上下两圈间贯通,该对接焊缝为满焊。

19.在气密试验中每衬好一圈,就进行气密试验,先在焊缝和塞焊孔上涂肥皂水,用气泵向内衬和筒体之间打压至2.5kpa,保压20~30min,期间观察气压的变化和焊缝有无渗漏,若压力保持恒定则证明内衬和塞焊效果良好;若发生泄漏和压力下降应及时查找缺陷位置并作好标记,然后查明缺陷产生的原因,在每圈气密试验后,应对检查出的缺陷进行修补。修补工作完成后应再次进行气密性试验,直到合格为止。

20.在整体酸洗钝化处理中为起到耐腐蚀作用,应对内衬焊接部位采用酸洗膏整体进行酸洗钝化处理。

21.在酸洗结束后,用不低于5℃且氯离子含量小于25mg/l的水对设备进行整体充水试验,加水至设备溢流口处。保持盛水状态48h。罐壁无渗漏、无异常变形为合格。若外筒上m10螺孔处有水流出,则表示:该标高及以上对应位置的这圈不锈钢内衬内发生渗漏,应进行修补。

22.相比现有技术,本发明的有益效果为:

23.1、本发明中,一组人在浆塔位置采用正装法施工浆塔盏座,且在锥体整体完工后,再对其从上往下衬不锈钢;另一组人在浆塔附近空地上搭建施工平台并用倒装法平行施工筒体第一段节,内衬不锈钢与碳钢筒节倒装制作同步施工,然后将做好的第一段节与完工的盏座进行组对,同时在空出的平台上平行施工第2段节,依此循环,这样能够使得三者可同时平行、较差配合施工,大大降低浆塔内衬不锈钢所耗费的时间,增加了工程的进度。

24.2、本发明在气密性实验中采用每衬好一圈,就进行气密试验,这样可以实现对每圈不锈钢的气密性的检测,降低后续返修时间,并且通过气密性试验报告和充水试验报告对内衬不锈钢施工的结果进行整体验收,便于对浆塔的内衬不锈钢进行验收。

附图说明

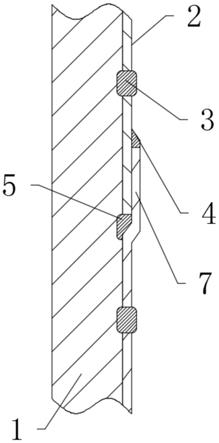

25.图1为本发明提出的一种纸浆厂浆塔内衬不锈钢施工方法中碳钢筒体与不锈钢板的焊接示意图;。

26.图中:1、碳钢筒体;2、不锈钢板;3、塞焊处;4、满焊处;5、断焊处;6、搭接处。

具体实施方式

27.下文结合附图和具体实施例对本发明的技术方案做进一步说明。

28.实施例一

29.如图1所示,本发明提出的一种纸浆厂浆塔内衬不锈钢施工方法,包括以下步骤:

30.步骤一:内衬不锈钢板的准备:先进行钻塞焊孔,然后再用卷板机对不锈钢板进行压弧,同时准备焊材与焊具;

31.步骤二:一组人在浆塔位置采用正装法施工浆塔盏座,且在锥体整体完工后,再对其从上往下衬不锈钢;

32.步骤三:另一组人在浆塔附近空地上搭建施工平台并用倒装法平行施工筒体第一段节,内衬不锈钢与碳钢筒节倒装制作同步施工,然后将做好的第一段节与完工的盏座进行组对,同时在空出的平台上平行施工第二段节,依此循环,在塔座上组对第n-1段节的同时,在平台上施工第n段节,最后一段节先做顶,再提升倒装,组对带顶的第n段节;

33.步骤四:对浆塔进行整体酸洗钝化、充水试验,并依据气密性试验报告和充水试验报告对内衬不锈钢施工的结果进行整体验收;

34.段节长度具体由几圈钢板组成,视现场吊装能力及现场场地条件决定——尽量做长段节,以减少段节拼接次数及高空作业量;

35.为保证弧度的准确性应采用样板检测(样板的弧度与被衬筒体内壁弧度一致),为防止渗碳,在压弧时要将卷板机辊子面用橡胶套进行包裹,划线不能用碳钢划针,起吊搬运要使用吊带;

36.内衬不锈钢的焊接采用氩弧焊,过渡焊焊丝采用tfw309l焊丝,以起到对元素的稀释作用,生成过渡相,使内衬不锈钢与筒体金属间的成分及组织充分过渡的同时,在二者间产生极强的附着力,再用tfw316l焊丝盖面;

37.同时对于待衬对象需要在衬不锈钢前焊缝应经检测合格,内表面要进行打磨清理,以保证内衬不锈钢板与碳钢贴合紧密;

38.塞焊孔的焊接为异种钢焊接,内衬立焊缝由断续焊缝和搭接焊缝组成,断续焊缝(焊缝长度80mm,间隔100mm,间隔从每圈底部留起,即保证所有立焊断续焊缝靠每圈底部100mm不焊;且每圈检漏孔的位置不能与立焊缝重叠;

39.搭接焊缝(后一块内衬不锈钢板跨过断续焊缝与已断焊好的内衬不锈钢进行搭接焊)直接用tfw316l焊丝进行连续满焊;

40.内衬环焊缝:每圈内衬不锈钢板与每圈碳钢板间的环焊缝为

“ⅰ

型加垫板对接焊缝”,对接的两块不锈钢衬板间留1~2mm焊缝间隙,先用tfw309l焊丝将不锈钢板焊于筒体碳钢板上,再用tfw316l焊丝对内衬不锈钢板进行对接焊及盖面焊。为避免上下两圈间贯通,该对接焊缝为满焊。

41.基于实施例一的一种纸浆厂浆塔内衬不锈钢施工方法工作原理是,工作时,先准备内衬不锈钢板,并且对不锈钢板钻塞焊孔(先在不锈钢板上划线并钻出φ6mm塞焊孔,离边距150mm,孔间距300mm),然后再用卷板机对不锈钢板进行压弧,为保证弧度的准确性应采用样板检测(样板的弧度与被衬筒体内壁弧度一致),为防止渗碳,在压弧时要将卷板机辊子面用橡胶套进行包裹,划线不能用碳钢划针,起吊搬运要使用吊带,同时准备焊材与焊具;

42.塞焊孔的焊接为异种钢焊接,塞焊孔内衬立焊缝由断续焊缝和搭接焊缝组成,断续焊缝(焊缝长度80mm,间隔100mm,间隔从每圈底部留起,即保证所有立焊断续焊缝靠每圈底部100mm不焊;且每圈检漏孔的位置不能与立焊缝重叠,焊接时两块不锈钢板2的搭接处6需要进行焊接,焊接处记作满焊处4,焊接时碳钢筒体1和不锈钢板2之间通过塞焊孔进行焊接,焊接处记作塞焊处3,而两个不锈钢板2的内重叠处通过断焊进行焊接,焊接处记作满焊处4;

43.一组人在浆塔位置采用正装法施工浆塔盏座,且在锥体整体完工后,再对其从上往下衬不锈钢,另一组人在浆塔附近空地上搭建施工平台并用倒装法平行施工筒体第一段节,内衬不锈钢与碳钢筒节倒装制作同步施工,然后将做好的第一段节与完工的盏座进行组对,同时在空出的平台上平行施工第二段节,依此循环,在塔座上组对第n-1段节的同时,在平台上施工第n段节,最后一段节先做顶,再提升倒装,组对带顶的第n段节;

44.内衬不锈钢的焊接采用氩弧焊,过渡焊焊丝采用tfw309l焊丝,以起到对元素的稀释作用,生成过渡相,使内衬不锈钢与筒体金属间的成分及组织充分过渡的同时,在二者间产生极强的附着力,再用tfw316l焊丝盖面。

45.实施例二

46.如图1所示,基于实施例一的基础上,在气密试验中每衬好一圈,就进行气密试验,先在焊缝和塞焊孔上涂肥皂水,用气泵向内衬和筒体之间打压至2.5kpa,保压20~30min,期间观察气压的变化和焊缝有无渗漏,若压力保持恒定则证明内衬和塞焊效果良好;若发生泄漏和压力下降应及时查找缺陷位置并作好标记,然后查明缺陷产生的原因,在每圈气密试验后,应对检查出的缺陷进行修补。修补工作完成后应再次进行气密性试验,直到合格为止;

47.在整体酸洗钝化处理中为起到耐腐蚀作用,应对内衬焊接部位采用酸洗膏整体进行酸洗钝化处理;

48.在酸洗结束后,用不低于5℃且氯离子含量小于25mg/l的水对设备进行整体充水试验,加水至设备溢流口处。保持盛水状态48h。罐壁无渗漏、无异常变形为合格。若外筒上m10螺孔处有水流出,则表示:该标高及以上对应位置的这圈不锈钢内衬内发生渗漏,应进行修补。

49.本实施例中这样设计,在工作时,每将不锈钢板衬好一圈就进行密封测试,检测内衬不锈钢的气密性,从而可以实现对每圈不锈钢的气密性的检测,降低后续返修时间。

50.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。