1.本技术涉及建筑墙体的技术领域,尤其是涉及一种高精度形位公差精致建造装配式墙板的生产工艺。

背景技术:

2.装配式墙板的使用,能大幅度缩短建筑的施工工期,降低建造成本。高精度形位公差精致建造装配式墙板是一种墙板外侧平整度高的墙板,其外侧面可直接作为外墙面使用,无需后期再对其修饰平整度,这大大节约了后期施工,同时装配式墙本板无污染、绿色环保,还具有较好的防水性和阻燃性,因而在很多建筑上得以应用。

3.相关技术中,装配式墙板的生产流程是先将薄膜铺设在成型模具中,随后将混凝土灌入成型模具中,放入养护室进行养护,养护完成后可脱模,即得到装配式墙板,这也使得模具能重复使用,节约生产成本。

4.但是在实际应用过程中,由于覆膜不够平整,导致装配式墙板的生产出来后,其外侧面上容易出现纹路,影响装配式墙板外侧面的平整度,影响装配式墙板的使用。

技术实现要素:

5.为了改善装配式墙板生产流程中覆膜不够平整,导致装配式墙板外侧面上容易出现纹路的问题,本技术提供一种高精度形位公差精致建造装配式墙板的生产工艺。

6.本技术提供的一种高精度形位公差精致建造装配式墙板的生产工艺采用如下的技术方案:一种高精度形位公差精致建造装配式墙板的生产工艺,包括成型模具和用于使得薄膜平整的平膜机构,所述成型模具包括底模板和设置于底模板周向的若干侧模板,所述底模板和侧模板围成的腔室用于盛放混凝土;所述平膜机构包括用于对底模板中部吹气的中吹气组件、用于对相邻侧模板连接处吹气的若干侧吹气组件和驱动中吹气组件、侧吹气组件位移的移动组件;还包括如下步骤:s1,装配成型模具,将侧模板组装在底模板周向,并围成用于盛放混凝土的腔室;s2,铺设薄膜:薄膜进行涂油,并将薄膜覆盖在成型模具上方,涂油的一侧朝向远离成型模具的一侧;s3,薄膜整平:所述移动组件驱动中吹气组件和侧吹气组件移动,所述中吹气组件先对底模板中部的薄膜吹气,再用侧吹气组件对相邻侧模板连接夹角处吹气,使得薄膜平整紧贴底模板和侧模板;s4、灌注混凝土:将混凝土灌注在成型模具内;s5、振动抖平混凝土;s6、送入养护室,养护成型后脱模,并除去薄膜,得到高精度形位公差精致建造装配式墙板。

7.通过采用上述技术方案,平模机构使用时,将薄膜平铺在成型模具腔口的上方,先采用中吹气组件将薄膜与底模板的中部紧贴,再采用侧吹气组件对相邻侧模板连接处吹气,使得薄膜平整地铺在底模板上,从而使生产得到的装配式墙本板朝向薄膜的一侧不易出现纹路、表面光滑平整,满足建筑需求。对薄膜进行涂油,使得薄膜方便与装配式墙板分离,残余在装配式墙板上的油后期可通过除油剂除去。因为薄膜层的设置,使得装配式墙板的成品更容易脱模,且成型模具能回收利用,从而节约成本。若油直接涂在底模板上,不进行覆膜生产装配式墙板,由于底模板通常为钢板或者木板材料,使得油量损耗较大,造成浪费,且油可能被木材吸收,导致装配式墙本板和成型模具粘结,造成后期脱模困难。

8.可选的,所述平膜机构还包括刮平组件,所述刮平组件包括刮平座、滑动设置于刮平座上的刮平件、驱动刮平件滑动的滑动组件,所述刮平件用于将薄膜刮平于底模板上;所述s3步骤中,所述薄膜中吹气组件和侧吹气组件处理后,所述刮平件再对薄膜刮平。

9.通过采用上述技术方案,先将薄膜采用中吹气组件和侧吹气组件进行吹气,再采用刮平件抵接薄膜,将薄膜压紧在底模板上,排出底模板和薄膜之间的气泡,从而使得薄膜与底模板更加服帖,进一步提高生产出的装配式墙板的表面平整度。

10.可选的,所述刮平件包括滑动设置于刮平座上的两个刮平板,两个所述刮平板相互平行,两个所述刮平板的滑动方向为相互远离或靠近的方向;所述滑动组件包括固定于刮平座上的滑动电机和与滑动电机的电机轴同轴固定的滑动丝杆,所述滑动电机转动连接于刮平座上,所述滑动丝杆两端的螺纹相反,所述刮平板分别螺纹连接于滑动丝杆长度方向的两端;所述刮平组件还包驱动刮平座竖直方向滑移的升降组件。

11.通过采用上述技术方案,刮平板端部用于抵接薄膜,滑动电机转动驱动滑动丝杆转动,使得两个刮平板相互远离和靠近。使用时,将两个刮平板相互靠近并贴合,升降组件驱动两个刮平板端部下降并抵接底模板的中部,再由滑动电机驱动滑动丝杆转动,两个刮平板相互远离滑动,使得薄膜与底模板之间的气泡被刮向侧模板处,并排出,达到薄膜服帖铺设在底模板上的效果,使得生产出的装配式墙板外侧面的平整度更加精确。

12.可选的,所述升降组件包括多个长度方向为竖向的支撑柱,所述刮平座滑动设置于多个支撑柱的侧壁上;所述升降组件还包括多个升降电机和多个升降丝杆,所述升降丝杆的长度方向为竖向,所述多个升降丝杆一一转动连接于支撑柱上,所述刮平座朝向支撑柱的端部与升降丝杆螺纹连接;所述升降电机一一对应固定于支撑柱的顶部,所述升降电机的电机轴一一对应地与升降丝杆同轴固定。

13.通过采用上述技术方案,升降电机驱动升降丝杆转动,从而使得刮平座沿支撑柱的长度方向滑移,方便刮平板端部进入成型模具内腔并抵接底板,刮平座朝远离成型模具的方向滑动后,方便混凝土灌注机在成型模具内灌注混凝土。

14.可选的,所述刮平板包括固定板和软垫,所述固定板与滑动丝杆螺纹连接,所述软垫固定于固定板朝向底模板的端部。

15.通过采用上述技术方案,通过设置软垫,使得薄膜在刮平时不易破损。

16.可选的,所述中吹气组件包括中吹气管,所述侧吹气组件包括侧吹气管;所述中吹气管滑动设置于刮平座上,所述中吹气管的管口正对底模板的中部,所述中吹气管远离底模板的端部用于连接气源;

所述侧吹气管滑动设置于刮平座上,所述侧吹气管沿中吹气管的周向设置,所述侧吹气管的管口朝向相邻侧模板的连接处;所述侧吹气管远离侧模板的端部用于连接气源;所述移动组件包括移动台、驱动移动台滑动的移动气缸,所述移动气缸固定于支撑台远离底模板的一侧,所述移动台固定于移动气缸的活塞端,所述移动气缸的活塞端为竖向;所述移动台上开设有中安装孔和若干侧安装孔,所述中吹气管外侧壁与中安装孔内壁固定,所述侧吹气管外侧壁与侧安装孔内壁固定。

17.通过采用上述技术方案,中吹气管和侧吹气管连接气源,气源通常为气泵,通过气泵给中吹气管和侧吹气管输送气体,使得中吹气管和侧吹气管能对薄膜进行吹气;将侧吹气管和中吹气管固定于移动台上,中吹气管和侧吹气管滑动设置于支撑台上,当移动气缸驱动移动台向上滑移时,中吹气管和侧吹气管方便远离成型模具,使得位于支撑台上的刮板方便在刮平座上滑动将薄膜进行刮平;当移动气缸驱动移动台向下滑移时,使得中吹气管靠近底模板的中部,多个侧吹气管靠近并正对相邻两个侧模板的连接处,通过吹气使得薄膜平整铺设在底模板上。

18.可选的,所述底模板包括相互固定的支撑板和玻璃板,所述玻璃板用于朝向装配式墙板。

19.通过采用上述技术方案,玻璃板表面平整度高,使得装配式墙板表面形成与玻璃板表面吻合的平面,从而使得装配强墙板外侧面形成高精度的平整面,支撑板用于对玻璃板进行支撑,使成型模具在运输是不易破碎。

20.可选的,所述s2步骤中,薄膜涂油采用喷涂的方式,且薄膜两面均喷涂有油。

21.通过采用上述技术方案,通过喷涂的方式对薄膜两侧面进行涂油,这种涂油方式使薄膜从收卷筒上展开时就可在薄膜两侧设置喷涂装置,使薄膜边展开边涂油,使涂油方式简单,但是容易出现喷涂不均匀现象,通过刮平板进行刮平,使得薄膜上的油方便被刮平板刮涂均匀,而薄膜朝向底模板的一侧可通过油紧附在底模板上,防止薄膜在被刮平后重新翘起,使得薄膜保持与刮平板紧贴的状态。

22.综上所述,本技术包括以下至少一种有益技术效果:1.通过设置中吹气组件和侧吹气组件,使得薄膜方便平整的铺设在低底模板上,使生产得到的装配式墙本板朝向薄膜的一侧不易出现纹路、表面光滑平整;且采用全自动化生产工艺,无需人工操作,使得装配式墙板生产方便;2.通过设置刮平组件,进一步提高薄膜的平整度,从而进一步提高装配式墙板的表面平整度,提高高精度形位公差精致建造装配式墙板的质量;3.通过采用玻璃板,并通过薄膜两面喷油的方式,使得薄膜方便通过油的页面张力而吸附在玻璃板上,放置在生产工程中,刮平板将薄膜刮平后,薄膜再次出现翘起。

附图说明

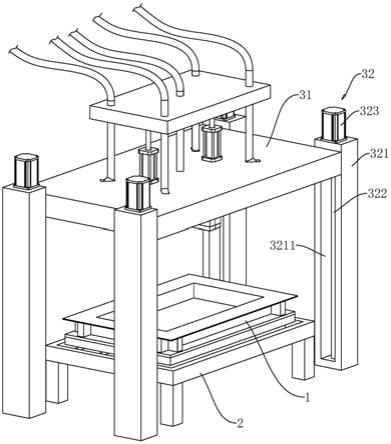

23.图1是实施例的成型模具和平膜机构的整体示意图一。

24.图2是实施例的成型模具和平膜机构的整体示意图二,主要展示中吹气组件、侧吹气组件和移动组件的结构。

25.图3是实施例的成型模具和平膜机构的整体示意图三,主要展示刮平组件的结构。

26.图4是本技术实施例的装配式墙板的生产工艺的流程图。

27.附图标记说明:1、成型模具;11、底模板;111、支撑板;112、玻璃板;12、侧模板;2、支撑架;3、刮平组件;31、刮平座;311、刮平槽;312、中滑动孔;313、侧滑动孔;32、升降组件;321、支撑柱;3211、滑移槽;322、升降丝杆;323、升降电机;33、刮平件;331、刮平板;3311、固定板;3312、软垫;34、滑动组件;341、滑动电机;342、滑动丝杆;4、中吹气组件;41、中吹气管;5、侧吹气组件;51、侧吹气管;6、移动组件;61、移动气缸;62、移动台;621、中安装孔;622、侧安装孔;7、薄膜。

具体实施方式

28.以下结合附图1-4对本技术作进一步详细说明。

29.本技术实施例公开一种高精度形位公差精致建造装配式墙板的生产工艺。参照图1,本实施例的高精度形位公差精致建造装配式墙板的生产工艺包括成型模具1和供成型模具1放置的支撑架2。

30.参照图2,成型模具1为盒体,成型包括底模板11和四个侧模板12,四个侧模板12的端部依次连接成封闭的环形。底模板11包括支撑板111和玻璃板112,玻璃板112胶粘固定于支撑板111的一侧,四个侧模板12形成的环形固定于玻璃板112背离支撑板111的一侧,且四个侧模板12形成的环形沿玻璃板112的周向边沿延伸。四个侧模板12和底模板11围成用于盛放混凝土的腔室。

31.参照图2,高精度形位公差精致建造装配式墙板的生产工艺还包括用于将薄膜7平铺于底模板11上的平膜机构。平膜机构包括用于将薄膜7刮平于底模板11上的刮平组件3。

32.参照图2,刮平组件3包括刮平座31、驱动刮平座31竖直方向滑移的升降组件32、滑动设置于刮平座31上的刮平件33和驱动刮平件33滑动的滑动组件34。

33.参照图1、图2,升降组件32包括四个支撑柱321、四个升降丝杆322和四个升降电机323,四个支撑柱321的长度方向为竖直方向,四个支撑柱321围绕刮平座31的周向排列,刮平座31端部均滑动设置于四个支撑柱321的侧壁上。

34.参照图1,四个支撑柱321侧壁上开设有滑移槽3211,滑移槽3211的长度方向为竖直方向,升降丝杆322与支撑柱321一一对应设置,升降丝杆322两端转动连接于滑移槽3211的内壁,升降丝杆322的中部位于滑移槽3211内,升降电机323固定于支撑柱321的顶端,升降电机323的电机轴与升降丝杆322同轴固定。刮平座31的端部与四个升降丝杆322螺纹连接,升降电机323转动,驱动升降丝杆322转动,从而驱动刮平座31上下滑动。成型模具1位于刮平座31的下方,从而使得刮平座31远离或靠近成型模具1。

35.参照图3,刮平座31朝向成型模具1的一侧开设有刮平槽311,刮平件33包括两个板面平行的刮平板331,刮平板331的顶端滑动设置于刮平槽311内。滑动组件34包括滑动电机341和滑动丝杆342,滑动丝杆342为双向丝杆,即滑动丝杆342两端的螺纹相反。滑动丝杆342两端转动连接于刮平槽311内壁。滑动丝杆342的长度方向为水平方向,两个刮平板331顶端与滑动丝杆342长度方向的两端螺纹连接。滑动电机341固定于刮平座31上,滑动电机341的电机轴与转动丝杆同轴固定,滑动电机341转动驱动两个刮平板331相互远离或靠近。刮平板331的板面与滑动丝杆342的长度方向垂直,刮平板331朝向底模板11的端部用于抵接底模板11。刮平板331端部抵接底模板11并由滑动电机341驱动滑动时,刮平板331两端的

侧模板12与刮平板331滑动接触。

36.参照图3,刮平板331包括固定板3311和软垫3312,固定板3311的顶端与滑动丝杆342螺纹连接,固定板3311朝向底模板11的端部与软垫3312固定,软件材料可以为泡沫塑料、海绵、橡胶或布料,从而防止刮平板331对薄膜7进行刮平时导致薄膜7破损。

37.参照图2,平膜机构还包括用于将薄膜7铺平于底模板11上的中吹气组件4、侧吹气组件5以及驱动中吹气组件4、侧吹气组件5滑移的移动组件6。

38.参照图2,中吹气组件4为中吹气管41,侧吹气组件5为四个侧吹气管51,移动组件6包括移动气缸61和移动台62。移动气缸61固定于刮平座31远离成型模具1的一侧,移动气缸61的活塞轴竖直朝上,移动台62固定于移动气缸61的活塞轴上,移动台62上开设有中安装孔621和四个侧安装孔622,中吹气管41中部的的外侧壁与中安装孔621内壁固定,侧吹气管51中部的外侧壁与侧安装孔622内壁固定。

39.参照图2、图3,刮平座31上开设有中滑动孔312和侧滑动孔313,中滑动孔312和侧滑动孔313与刮平槽311连通。中吹气管41滑动设置于中滑动孔312内,侧吹气管51滑动设置于侧滑动孔313内。中吹气管41的管口正对底模板11的中部。侧吹气管51沿中吹气管41的周向设置,侧吹气管51的管口用于正对相邻两个侧模板12之间的连接处。

40.参照图2,中吹气管41另一端用于连接第一气源,四个侧吹气管51的另一端用于连接第二气源,使中吹气管41和侧吹气管51分开使用,同时因四个侧吹气管51连接同一气源,保证四个侧吹气管51同时吹气。第一气源、第二气源可为气泵、螺杆泵。

41.高精度形位公差精致建造装配式墙板的生产工艺还包括如下步骤:s1,装配成型模具1,将侧模板12和底模板11固定,围成用于盛放混凝土的腔室;s2,铺设薄膜7:将薄膜7从收卷筒上拉扯一部分,在拉扯的同时,在薄膜7的两侧表面进行喷油处理,并喷油后,将薄膜7覆盖在成型模具1上方,此时薄膜7由测模板架起,薄膜7不接触玻璃板112;s3,薄膜7整平:将两个刮平板331先分离,使得两个刮平板331之间的中滑动孔312露出,通过移动气缸61驱使中吹气管41和侧吹气管51下滑靠近底模板11,先开启中吹气管41连接的第一气源,使得薄膜7的中部先与玻璃板112接触并平铺,再开启与多个侧吹气管51连接的第二气源,使得薄膜7与相邻两个侧模板12连接处紧贴,从而将薄膜7平整铺平在玻璃板112上;再通过移动气缸61将中吹气管41和侧吹气管51脱离刮平槽311,再通过滑动电机341将两个刮平板331相互贴合,开启四个升降电机323,使得刮平座31下降至软垫3312抵接玻璃板112中部,再开启滑动电机341,使得两个刮平板331相互远离,此时刮平板331的不相邻的两端也与侧模板12滑动接触,将薄膜7刮平在玻璃板112上,同时将油涂抹均匀,薄膜7上朝向玻璃板112上的油将薄膜7与玻璃板112粘附,使得薄膜7不易再起脱离玻璃板112;刮平完成后,升降电机323驱动刮平座31上升;s4、灌注混凝土:刮平座31上升后,成型模具1上方形成共混凝土机的出料口进入的空间,将混凝土灌注在成型模具1内;s5、振动抖平混凝土:通过对成型模具1进行振动,使得混凝土内气泡排出,使得混凝土顶面更加平整、均匀;s6、送入养护室,养护成型后脱模,并除去薄膜7,得到高精度形位公差精致建造装

配式墙板。

42.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。